到 2025 年,SMT 组装行业将加速向高精度和智能化转型。通过技术创新和生产模式升级,产品良品率将显著提高。我们将从高精度和智能化两个维度分析 SMT 的核心趋势以及提高良品率的途径。

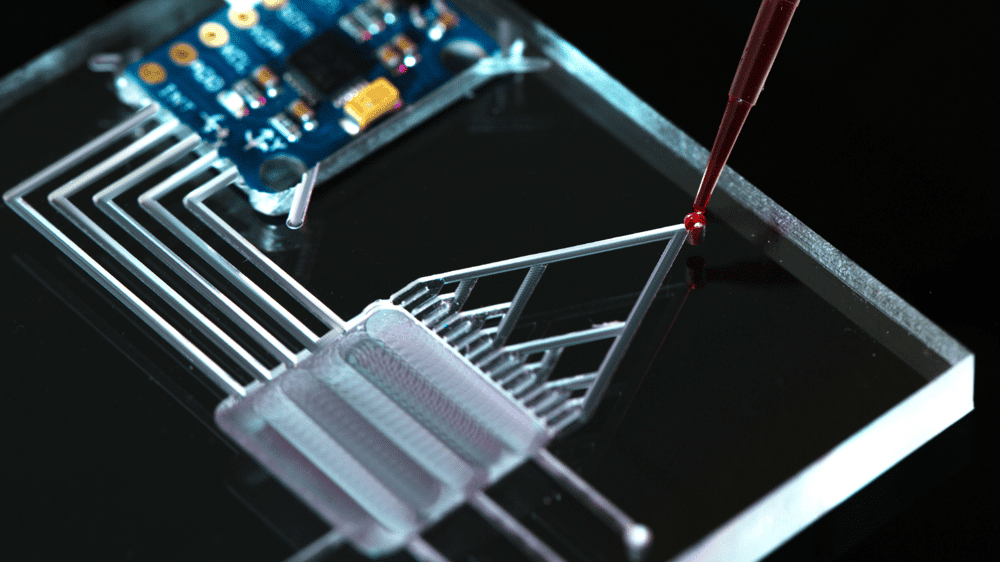

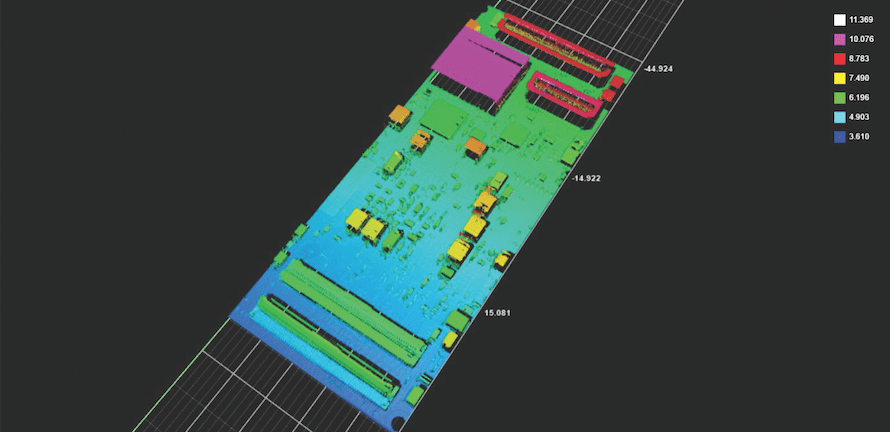

首先,我们要讨论的是高精尖技术的升级,它是如何突破物理极限、夯实产量基础的。我们想重点讨论三类问题。一是贴装精度突破微米级:目前,表面贴装技术(SMT)机器的分辨率已达到每脉冲 0.0024 度,实现了元件位置偏差不超过 ±0.035mm。在奈泰克,我们的 NT-T5 贴片机可以完美地实现这一目标。它可以精确贴装 01005 芯片(0.4mm×0.2mm)和微型晶圆级封装。表面贴装压力控制精度达到 ±0.1N,可防止元件损坏或虚焊。它特别适用于柔性电路板和不规则元件的贴装;二是全面的三维检测技术:目前,三维 SPI(焊膏检测)结合三维 AOI(自动光学检测)和人工智能算法,可识别小于 0.3 平方毫米的焊点缺陷,检测速度高达 120 平方厘米/秒。

此外,Nectec‘三是材料和工艺的协同优化:目前,新型低温焊料(熔点 138°C)和纳米银浆的应用降低了元件因热应力而开裂的风险。此外,钢网的激光切割精度达到 ±5μm,再加上阶梯式钢网设计,对于 0.08mm 细间距的元件,焊膏印刷良率大于 98%。

其次,我们要讨论的是智能制造革命,即数据驱动的决策和质量控制系统的重建是如何改变这一进程的。我们可以重点关注三个方面。首先是人工智能视觉系统和自适应学习:目前,深度学习算法可实时分析 2000 多维检测数据,并自动优化贴装参数,例如补偿 PCB 板翘曲造成的偏移。智能缺陷分类系统(ADC)可将人工重新判断效率提高 10 倍。使用奈泰克的SMT贴片机AI优化算法后,奈泰克客户的误判率从15%下降到2%;二是数字孪生和虚拟调试:它的作用是利用MES系统建立生产流程的数字孪生模型,预测产能瓶颈,提前调整设备参数。

其直接成果是,虚拟调试技术将引进新机型所需的时间缩短了 40%,并将首次生产良率提高到 95% 以上;三是全流程追溯和智能预警:它的作用是利用区块链技术以防篡改的方式存储物料、设备和人员数据,将问题追溯时间从 24 小时缩短到 2 分钟。此外,预测性维护系统通过传感器数据监控设备状态,减少停机时间60%,避免因设备故障造成的批次缺陷。

第三,我们想谈谈高精度和智能化集成的概念。首先,闭环质量控制系统非常重要。因为检测数据会实时反馈给贴片机,动态调整贴片速度和压力。例如,当检测到一批元件的引线共面性出现偏差时,系统会自动将贴片速度降低 20%,以确保焊接质量。其次,柔性生产模式成为新趋势。因为智能仓储和 AGV 小车可以在两小时内实现换线,支持多品种小批量订单的混合生产。奈泰克的客户已将换线损耗从每次换线 300 件降低到每次换线 50 件。最后,应考虑绿色制造和成本优化。因为通过智能能耗管理系统,单位产出能耗降低了 15%,通过精确锡膏印刷,锡膏浪费减少了 30%,总体成本降低了 8%。

第四,我们想简单介绍一下我们的 SMT 贴片机。首先,让我们‘推出 Nectec‘的 NT-B5 高速贴片机。该设备配备了新型传感器技术,可实现 82,000 CPH 的拾取和贴装速度,适用于大型 PCB 电路板。感谢 Nectec‘由于采用了高质量的工厂供应链,新产品的批量生产周期可缩短 50%。其次是 Nectec NT-P5 高速贴片机,它配备了高速贴装头,贴装速度提高了 50%,可贴装的元件尺寸扩大了四倍,不良率低于 10 PPM。 最后是 Nectec NT-T5 超高速贴片机。该机器配备了双臂 20 头配置的飞行摄像头,贴装速度达到 84,000 CPH。与 MES 系统集成后,材料损耗率从 3% 降至 0.9%。

总之,随着 5G-A 和物联网技术的渗透,SMT 芯片加工将向超精密、零缺陷和适应性方向发展。高精度与智能化的深度融合,不仅将推动良品率超越 99% 的临界点,也将重塑电子制造业的竞争格局。

企业需要通过技术迭代和数据资产积累,建立不可逾越的质量屏障。