在 5G 和物联网设备小型化的浪潮中,X 射线检测可精确检测微米级焊点桥接和空洞,从而将电路板良品率推向 99.9% 的新高度。通过优化回流焊接曲线,0.15 毫米间距 QFP 的桥接缺陷率从 1.2% 骤降至 0.08%。人工智能深度学习和纳米 CT 技术正在为电子制造 "零缺陷 "的未来铺平道路。然而,仍有一些挑战和不足值得我们关注和改进。此外,X 射线检测的有效性与机器的核心参数密切相关。因此,我们旨在全面介绍 SMT 领域的 X 射线检测设备,包括其应用、挑战和未来趋势。

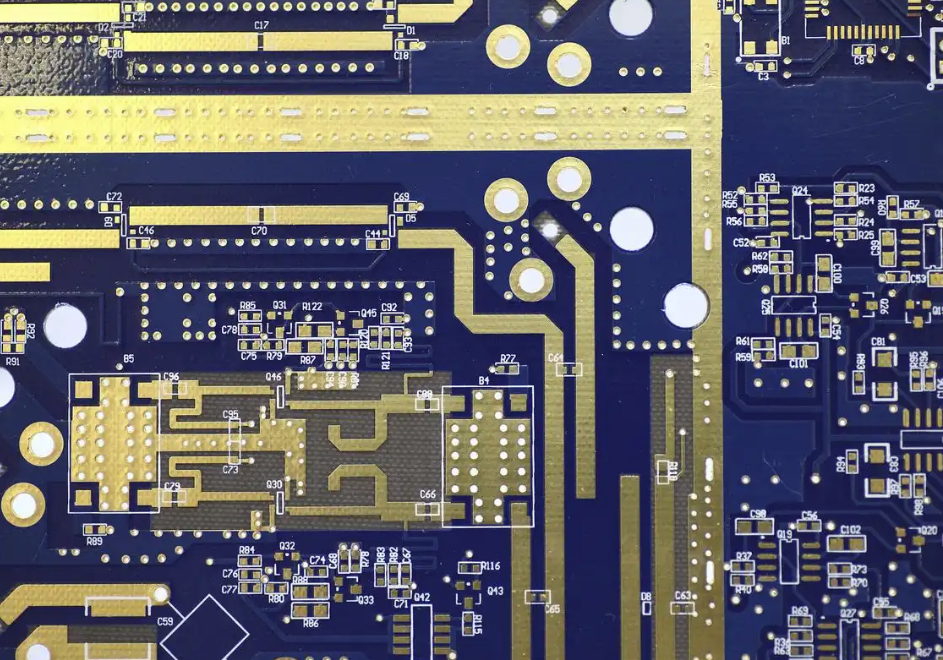

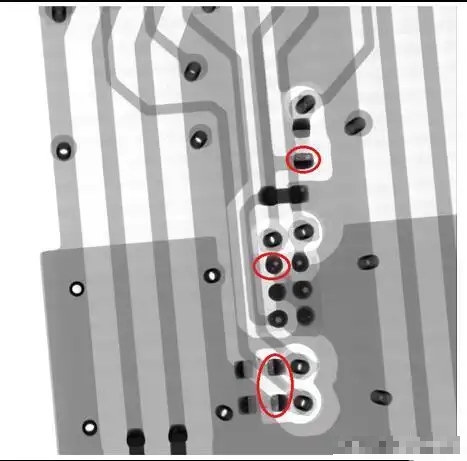

首先,我们想讨论一下 SMT 过程中的一些关键缺陷和质量挑战。SMT 是电子制造的核心工艺,其焊点质量直接决定了电路板的可靠性和使用寿命。然而,在高速贴片和回流焊接工艺中,通常有四种类型的缺陷难以用 AOI 识别。第一类是焊料桥接:这是相邻引脚之间的意外焊料连接,导致短路。这类缺陷占所有缺陷的 15-20%;第二类是无效:即焊点内气泡比例超过 10%,热阻增加,元件寿命降低超过 30%;第三类是冷焊:即焊料未完全熔化,导致接触电阻异常和间歇性故障;第四类是元件错位:即 BGA/CSP 封装偏移超过引脚间距的 20%,信号传输将失效。

传统的 AOI 只能检测表面缺陷,对 BGA 和 QFN 等隐藏焊点的内部缺陷无能为力。而 X 射线检测通过其穿透成像技术,已成为解决这一问题的关键。这就是 X 射线检测机目前在 SMT 领域处于领先地位的原因。

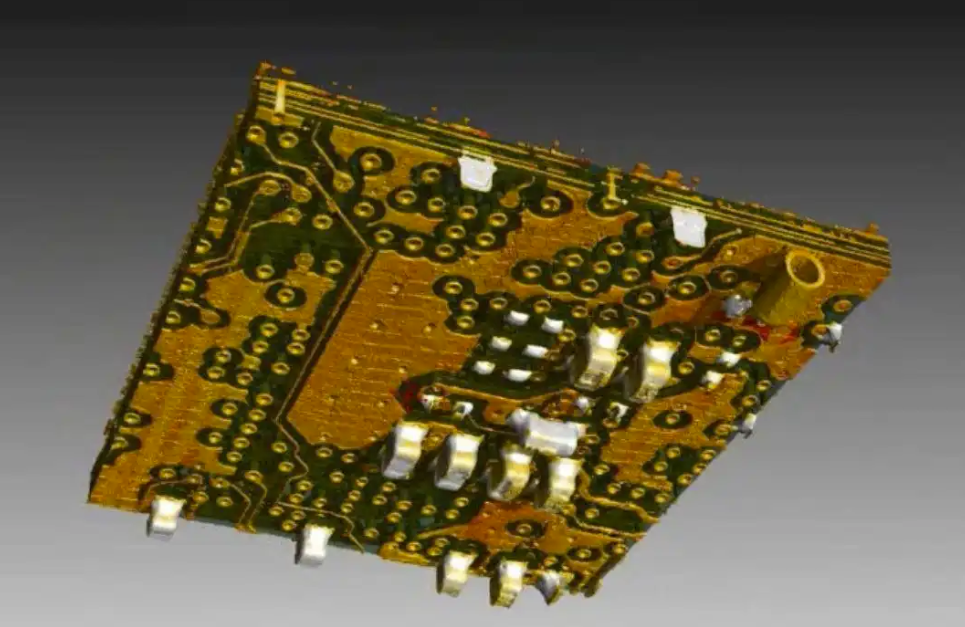

其次,我们要讨论 X 射线检测技术的一些原理和设备的核心参数,重点是图像形成原理。有三个原理值得一提。原理一是材料吸收差异:原因是锡基合金等焊料与 FR-4 和铜箔等 PCB 基材的 X 射线吸收系数形成鲜明对比。特别是锡的衰减系数比铜低 40%;原则二是断层合成:原因是机器可以通过多角度投影重建三维图像,分辨率为 2-5μm,准确量化空腔体积和桥接位置;原则三是人工智能辅助分析:原因是机器可以使用卷积神经网络(如著名的 CNN)自动标记缺陷类型,误差率小于 0.3%,而人工视觉检测的误差率约为 5%。接下来,我们想快速提及工业级标准参数对 SMT 检测的影响。首先,它的分辨率≤1μm,可以准确识别小于 0.1mm² 的微桥和空洞。其次,它的检测速度≥10 板/小时,可与 SMT 生产线的高速生产线周期相匹配,如 Nectec 的拾取贴装机,最高可达到 84,000 CPH。

其次是辐射剂量,每个周期可达到 ≤1 μSv。由于它符合 IEC 62494 标准,因此可确保操作安全并防止元件损坏。最后,穿透能力可达 120 kV/200 W,支持对 6 层印刷电路板和金属屏蔽元件进行检测。

第三,我们想谈谈过去客户使用奈泰克 X 射线检测机在 SMT 生产线上的一个经典实际应用场景。我们曾为一家汽车电子制造商客户在 ECU 控制板生产过程中进行 X 射线检测时,发现 0.20 mm 间距 QFP 封装引脚出现桥接。通过调整回流焊接温度曲线,桥接缺陷率从 1.3% 降至 0.09%。

第四,我们想谈谈 X 射线检测机的未来前景。首先是人工智能深度学习。它的优势在于可以自我训练缺陷特征数据库,比如利用著名的 GAN 生成对抗网络,实现自适应工艺参数优化。其次是 CT 断层扫描。成熟的纳米级 CT 设备(如 Nectec 的 NX-CT160)支持亚微米级缺陷分析。最后是多模态融合。这种大型模型可以整合 X 射线、热成像和声学检测数据,从而建立一个全面的质量监控系统。

总之,5G 和物联网设备的微型化和高密度集成是当今世界的驱动力。X 射线检测已成为 SMT 过程质量控制的核心工具。通过准确识别焊接桥接和空洞等隐藏缺陷,我们可以将电路板组装的良品率提高到 99.9% 以上,同时降低质量成本 30% 以上。

未来,随着设备智能化和检测速度的不断突破,X 射线技术将进一步推动电子制造业向 "零缺陷 "目标迈进。