随着智能家居照明系统对微型化、高集成度和高效率的要求越来越高,SMT 组装技术已成为 LED 照明制造的核心部件。然而,LED 的发光效率和散热性能直接决定了照明灯具的亮度、寿命和稳定性。我们将从智能家居 PCBA 制造工艺、SMT 组装工艺优化和散热设计策略三个方面,探讨如何通过技术手段确保高发光效率和有效散热。

首先,我们来讨论一下智能家居 PCBA 加工的几个关键阶段。第 1 阶段--PCB 设计和材料选择。在智能家居照明设备的 PCB 设计中,散热性能应是重中之重。例如,可以使用金属基板(如铝基板)来替代传统的 FR-4 基板,因为金属基板具有更高的导热性,如铝基板的导热性可以达到 1-3 W/m-K。这使得 LED 产生的热量能迅速传导到散热层。同时,多层印刷电路板设计可以通过优化铜箔在内层的分布来增加散热途径,从而改善热传导路径,减少局部高温区域;第二阶段--精确控制 SMT 芯片贴装工艺。钢网印刷和焊膏质量非常重要,因为激光钢网可精确控制焊膏厚度,通常为 80-150μm,以确保焊点均匀,避免因焊膏不足或过量而造成虚焊或短路,从而降低局部热阻。

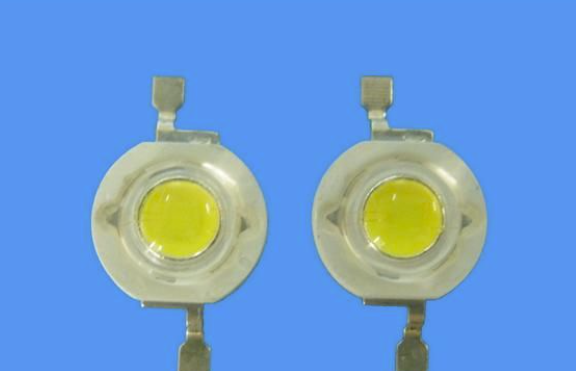

SMT 贴片精度和 AOI 检测是必要的,因为 SMT 贴片机使用真空喷嘴(如采用 ATC 自动喷嘴系统和实时真空检测的 Nectec NT-B5)和图像识别系统(如标记点校准)来确保 LED 芯片的精确贴装,避免错位造成的散热不均。在线 AOI 检测可实时检测焊接缺陷,提高良品率。回流焊接温度曲线也很有必要,因为它们设定了合理的温度曲线,阶段为预热、恒温、回流、冷却,以确保焊膏完全熔化而不损坏 LED 芯片。例如,将峰值温度控制在 230-250°C 之间,避免高温导致 LED 封装材料老化。

其次,我们来讨论描述 LED 散热设计核心策略的要点。要点一--高效导热材料的应用。导热界面材料是用导热脂或导热垫填充 LED 芯片与散热器基板之间的空间,以减少接触热阻,提高传热效率。散热片和散热鳍结构是指为智能照明灯具设计铝制散热片或散热鳍结构,通过增加表面积加速空气对流散热。例如,强制风冷散热器可将结温降低 5-10°C,显著延长 LED 的使用寿命;关键点二--主动和被动冷却相结合。

珀尔帖技术是指一些大功率LED灯具采用热电冷却模块,比如我们都熟悉的TEC1-12706型号,在冷端吸热,热端用风扇散热,实现快速控温,特别适用于封闭式智能灯具。智能温控系统主动、内聚地集成温度传感器,如我们熟知的 NTC 热敏电阻,实时监测 LED 结温,并通过 MCU 动态调节驱动电流,防止过热导致光衰。例如,当温度超过 65°C 时,亮度会自动降低 10%-20%,以平衡光效和热负荷;关键点三--环境优化和结构设计。通风布局优化是在灯具外壳上设计散热孔或风道,通过自然对流加强散热。避免热阻积聚是指减少多层材料之间的热阻干扰现象。

第三,我们来谈谈智能家居设备使用中对 SMT 制造技术的一些特殊要求。要求一--微型化和高密度安装。智能家居照明设备的结构越来越紧凑,需要使用 0201 或 0402 封装的微型 LED,这就对 SMT 贴片机的精度提出了更高的要求,通常≤ 0.05 毫米。同时,应优化元件布局以避免热量集中,例如在整个印刷电路板上均匀分布大功率 LED;要求二--防潮和可靠性保证。有趣的是,我们建议在 SMT 加工之前,将 PCB 在 120°C 左右的温度下烘烤至少 2 小时,以去除水分,防止回流焊接时形成气泡,从而导致焊接失败。

不仅如此,还建议使用硅橡胶等耐高温封装材料代替环氧树脂,以减少长期光衰。实验表明,在相同温度条件下,硅橡胶封装的 LED 可将使用寿命延长至 40,000 小时。

第四,我们来讨论一下智能可调光照明灯具的散热解决方案案例。在我们过去的一个客户的智能天花板照明灯具项目中,他的工程师首先设计了铝基板和铜箔散热层以及底部散热风扇。然后,他的工厂使用高精度通用机器进行 SMT 贴片,以确保 LED 阵列分布均匀。最后,他们还集成了蓝牙模块和温控芯片,用户可以通过应用程序调节亮度和查看实时温度。更让他兴奋的是,测试结果显示,在满负荷工作时,灯管的结温稳定在 55°C 以下,光输出维持率超过 90%,寿命长达 5 万小时。

归根结底,智能照明灯具 SMT 技术的前景是光明的。随着创新材料的应用。不仅导热系数为 5300 W/m-K 的石墨烯导热膜和导热系数为 170 W/m-K 的氮化铝陶瓷基板将进一步提高散热效率,而且还能结合人工智能算法预测热量分布,动态调整冷却策略,如根据环境温度自动切换主动和被动冷却模式。

SMT 工厂必须认识到,通过优化 PCBA 制造工艺、创新散热设计和实施严格的过程控制,智能家居照明系统可以在保持高光效的同时实现高效散热,从而满足用户对亮度、寿命和智能控制的综合要求。