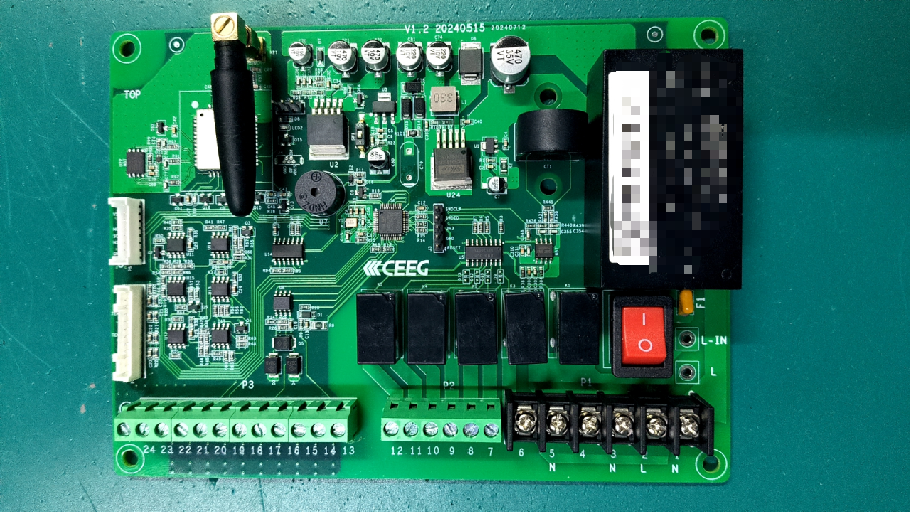

随着电子设备不断向微型化和高性能方向发展,SMT(表面贴装技术)已成为现代电子制造的核心工艺。通过技术创新,SMT 正在实现从 "高效生产 "到 "智能制造 "的飞跃。本文将从工艺流程、技术突破和智能转型三个方面分析 SMT 技术的最新发展。首先,我们想谈谈传统的 SMT 制造流程:从锡膏印刷到自动检测。首先,SMT 技术涉及四个核心流程:锡膏印刷、芯片贴装、回流焊接和检测。通过这四个核心工艺,可以在 PCB 板上高密度组装电子元件。焊膏印刷涉及激光切割钢网和高精度印刷设备,以确保焊膏均匀分布在 PCB 焊盘上。通过压力控制和视觉校准技术,锡膏厚度误差可控制在 ±5μm 以内,为后续芯片贴装奠定基础。在芯片贴装方面,高速拾取贴装设备采用吸嘴阵列和多轴联动技术,可快速拾取并精确定位元件。例如,新型拾取贴装设备支持 "飞行校准 "技术,CCD 摄像头和贴装头同步移动,在移动过程中对元件进行光学校准,贴装速度超过每小时 100,000 次。在回流焊接方面,它采用直通式多温区温度控制和氮气保护技术,焊膏在精确的加热曲线下熔化,形成可靠的焊点。

部分设备引入激光修复技术,实现 micro-BGA 等复杂元件的局部修复,提高良品率 20% 以上。而在检测方面,则涉及 AOI(自动光学检测)与 3D X 射线检测系统相结合,通过 AI 算法可自动识别错位、冷焊等缺陷,检测效率是传统人工检测的 10 倍。其次,我们想谈谈高精度贴片机的技术进步。为了满足 01005(0.4 毫米 × 0.2 毫米)等超微型元件的安装要求,我们的贴片机在精度和稳定性方面取得了重大突破:1. 视觉定位精度达 ±0.01毫米:利用高分辨率线性编码器和闭环控制系统,结合多光谱成像技术,即使在处理反光或不规则形状的部件时,也能准确识别部件的位置和角度;2. 动态补偿技术:通过温度传感器持续监测环境变化,自动调整机械臂的运动参数,消除热膨胀造成的误差,确保长时间稳定运行;3.模块化设计:支持快速喷嘴切换和双轨异步生产,使同一台设备可同时加工不同规格的 PCB 板。生产线转换时间缩短至 5 分钟以内,满足小批量、多品种的柔性生产需求。

第三,我们想谈谈人工智能如何在检测和监控阶段发挥作用。智能化已成为 SMT 技术升级的核心方向,主要体现在以下几个场景:1.AI 缺陷检测:基于深度学习的 AOI 系统,通过大量缺陷样本的训练,可以分辨出焊泡、焊球等细微异常,误判率小于 0.1%。例如,引入 3D AOI 后,我公司 Nectec 的 NX 系列检测效率提高了 30%,人力成本降低了 40%;2.生产线实时监控:通过工业物联网(IIoT)连接贴片机和回流炉等设备,实时收集温度、压力和振动数据。结合预测设备故障的大数据分析,维护响应时间可缩短 50%;3.自适应流程优化:人工智能算法可根据 PCB 材料和元件类型自动生成最佳贴装路径和焊接参数,减少闲置行程,提高贴装效率 15%。