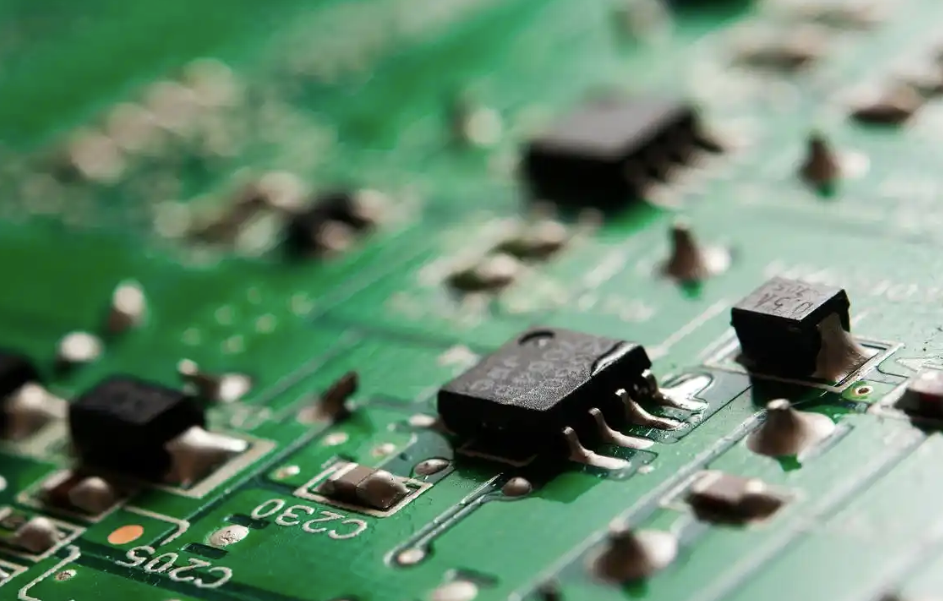

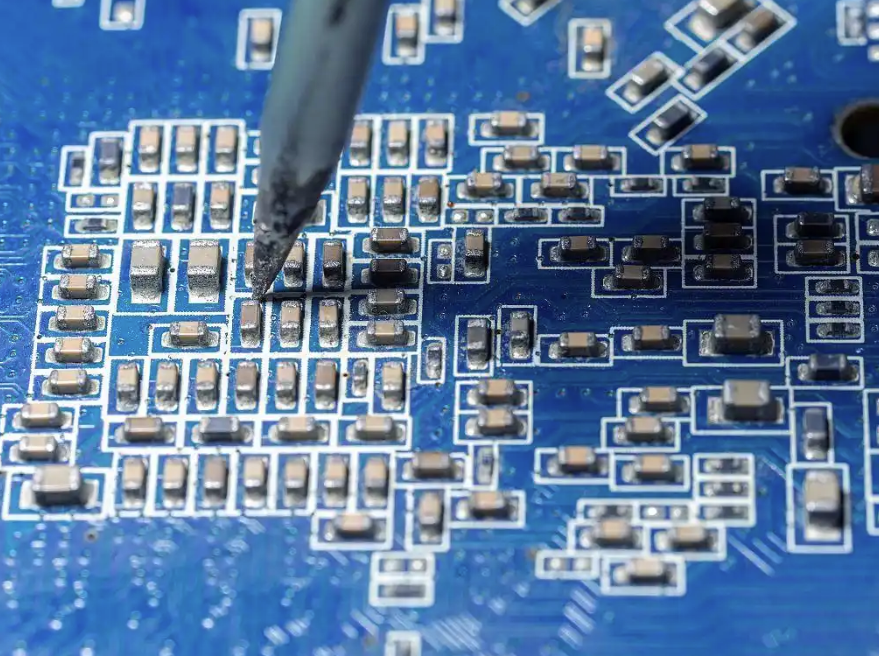

在便携式电子设备爆发式增长、物联网终端形态不断演进的当下,半导体开发板作为电子系统的核心载体,正面临着 "尺寸更小、集成度更高、性能更强 "的三重挑战。作为PCBA加工的核心工艺,SMT贴片技术通过元器件小型化适配、高密度贴装工艺创新和三维集成能力突破,成为破解开发板小型化难题的关键引擎,推动其在消费电子、汽车电子、航空航天等领域实现形态革命。首先,我们想谈谈电子元件微型化背后的物理学基础。SMT 贴片技术的核心优势在于突破了传统通孔插入的尺寸限制,为超小型电子元件提供了可靠的物理载体。现代贴片机可精确贴装 0201(0.6mm x 0.3mm)甚至 01005(0.4mm x 0.2mm)尺寸的芯片元件,贴装精度达 ±50μm,以满足 0.3mm 引脚间距 QFP 封装的对齐要求。得益于奈泰克的贴片机 NT-P5 系列,它能够利用模块化设计支持转换技术实现 0201 尺寸芯片元件的灵活加工。这种能力使半导体开发板的元件布局密度提高了 5-10 倍:在智能手机基带开发板中,通过 0402 尺寸 MLCC 电容器和 0.5mmpitch LGA 封装芯片的组合,单位平方厘米可集成 50 多个有源元件和 200 多个无源元件,与传统的插入工艺相比,集成密度提高了 3 倍以上。

在下一个主题中,我们将讨论这一 SMT 技术进步在现实生活中的应用。我们将重点讨论三个领域:消费电子、汽车电子和航空航天工业。首先讨论消费电子。在智能手表开发板中,SMT 工艺实现了 0.4mm 厚度的柔性印刷电路板和 0.4mm 高度的超薄元件,例如我们采用了耐克的 NT-L12 贴片机,配合曲面贴装技术(贴装角度偏差小于 1°),使整块电路板的弯曲半径小于 5mm,完全适应圆形手表外壳的设计。通过控制元件的高度(最高元件≤1.2mm),开发板的整体厚度被压缩到 2.5mm 以下,为电池和传感器腾出了 30% 的空间。对于汽车电子,Automotive ADAS 开发板面临高温(-40℃~+125℃)、振动(50g 加速度)的恶劣环境,SMT 技术通过小型化实现了紧凑布局:采用 0.5mmpitch BGA 封装芯片,配合底部填充工艺(填充速度 50mm/s),在 100mm×100mm 基板上集成 6 个 AI 芯片与 20 个 Sensor 接口,体积较传统方案减少 60%,同时通过优化元件间距(≥0.5mm)提高了散热效率。

针对航空航天领域,卫星载荷开发板对重量敏感(每克成本>$1000),SMT技术通过轻量化材料适应性实现突破:采用铝基PCB(密度2.7g/cm³)替代传统的FR-4基板,用0.1mm厚度的超薄芯片(重量<0.1g)贴装,使单位面积重量减轻40%。通过元件布局优化算法(遗传算法求解),在 200mm×150mm 的基板上实现了 10 层电路互连,比人工布局节省了 20% 的空间。