如今,LED 照明产品因其环保、节能和成本效益高的特点,已慢慢获得全球市场的认可。白炽灯正逐渐被淘汰,随之而来的是 LED 照明。LED 行业已成为解决能源和环境问题的先锋,LED 照明市场也随之蓬勃发展。这一市场的迅速扩大无疑推动了 LED 贴片机和生产设备行业的快速进步。在本文中,我们将深入探讨 LED 产业与专门为其设计的相应 SMT 技术之间的关系。

首先,让我们讨论一下 SMT 贴装技术的一些优势,以及这些优势如何直接影响 LED 灯的制造。首先,高密度组装元件实现了电子产品的小型化和轻量化设计。SMT 技术能以更高的密度组装元件,从而大大减小电子产品的尺寸和重量。这一优势不仅提高了产品的便携性,还有助于降低成本和促进创新。例如,它的自动化程度高,能显著提高生产效率;可靠性出众,其自动化生产技术能确保每个焊点的安全连接,而表面贴装器件(SMD)的无引线或短引线设计,加上其在印刷电路板表面的牢固安装,能提供高可靠性和强大的抗震性;高频性能卓越,不仅能最大限度地减少分布式特性的影响,还能通过在印刷电路板表面的牢固安装,显著降低寄生电容和引线间寄生电感。这大大降低了电磁干扰(EMI)和射频干扰(RFI),有效提高了高频性能;节约成本,由于 SMT 技术提高了印刷电路板的布线密度,因此减少了钻孔数量和印刷电路板面积,简化了具有相同功能的印刷电路板的层数。这些因素共同降低了印刷电路板的制造成本。此外,无引线或短引线 SMC/SMD 设计节省了引线材料,并省去了线切割和弯曲等工序,进一步降低了设备和人工成本。高频性能的提高也降低了射频调试成本。电子产品尺寸和重量的减小以及焊接可靠性的提高,都有助于降低整体系统成本。

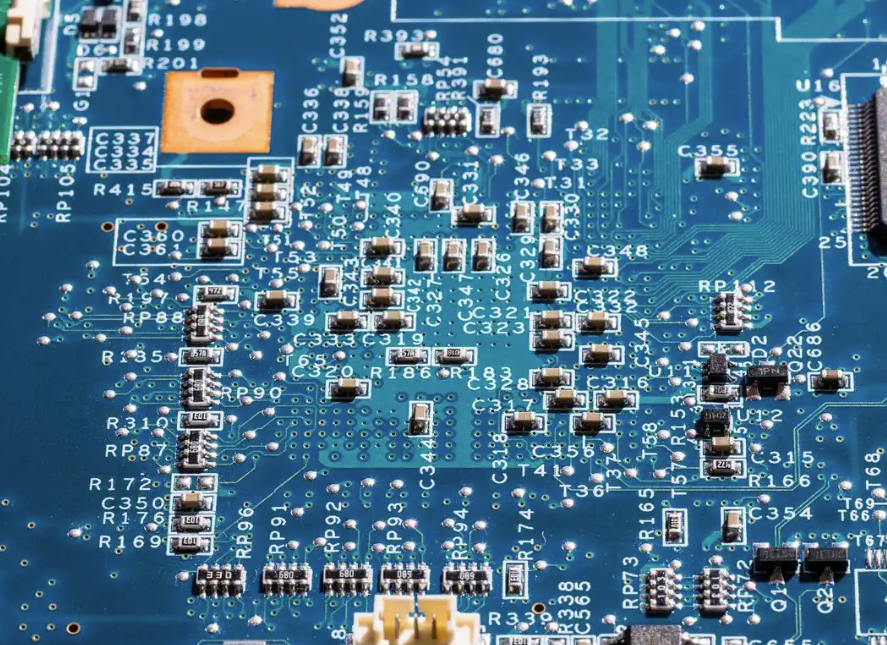

其次,我们将首先简要介绍标准 SMT 生产流程,然后在下一步中将其与 LED SMT 生产流程进行比较。SMT 生产线的核心设备包括打印机、点胶机、贴片机、回流焊炉或波峰焊机。随着表面贴装技术的发展,特别是 BGA 和 QFN 等底部引线集成电路封装的广泛使用,波峰焊的局限性日益明显。因此,现在的主流工艺已转向回流焊接。从更好的角度来看,贴片机的最基本模型包括机架、电路板夹紧机构、送料器、贴片头、喷嘴以及 X、Y 和 Z 轴。其中,Z 轴的设计独具匠心。它不仅可以沿 Z 轴方向上下移动,还可以沿 θ 轴方向旋转。这一设计巧妙地解决了元件偏离焊盘时调整旋转角度的问题。

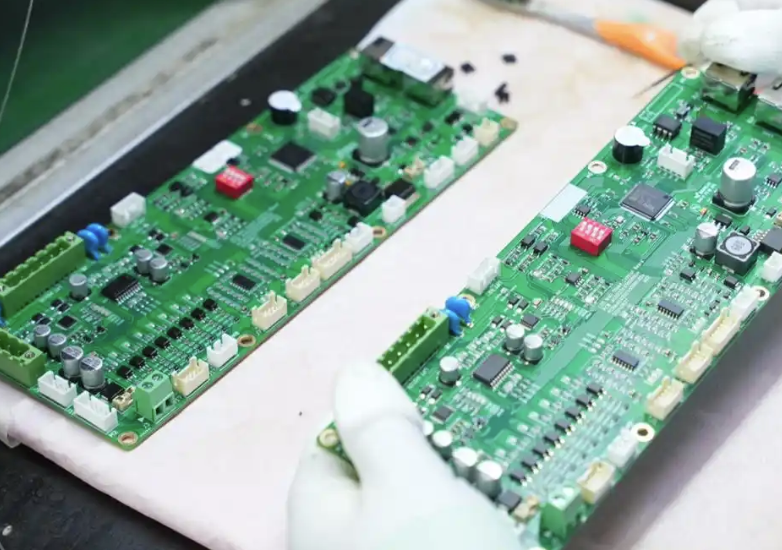

第三,我们来比较一下标准的 SMT 贴片机和 LED 贴片机。LED 芯片贴片机是为 LED 行业定制的 SMT 贴装设备,旨在实现高效、大批量的 LED 电路板组装。它们要求中等精度和高速度。它是一种高度集成、高精度的自动化设备,由计算机精确控制。它集成了机械、光学和电气技术,包括机架、PCB 传送机构、驱动和伺服定位系统、贴片头、送料器、光学识别系统、传感器和计算机控制系统。通过吸附、位移、定位、贴片等一系列复杂的操作,它可以快速、准确地将 SMD 元件贴装到 PCB 板上。

不仅如此,LED 贴片机主要针对 3014、2835、3528、5050、5630 和 5730 等 LED 芯片的贴装精度进行了优化。虽然其加工精度低于传统贴片机,但 LED 贴片机更注重性能,尤其是机器稳定性、运行速度、操作简便性和尺寸控制。以下是 LED 贴片机呈上升趋势的原因:(1).LED 专用贴片机广泛采用了智能技术,配备了高性能传感器,可实时收集运行数据并传送到计算机进行处理,从而确保贴装过程的稳定性和可靠性;(2).LED 芯片贴片机的贴装速度至少要达到每小时 18,000 点,才能满足高效生产的要求。奈泰克的 NT-L12 贴片机可以轻松超越这一要求,贴片速度达到惊人的 70000 CPH;(3).简单、易懂、人性化的操作方法可大大缩短员工培训周期,减少生产中的操作失误,从而提高生产效率和产品质量;(4).LED 芯片贴片机必须能够贴装长度至少为 1200 毫米的 PCB 板,以满足 LED 照明产品对长 PCB 板的需求。奈泰克的 NT-L12 也能轻松超越这一要求,其支持的 PCB 板尺寸可达 1200 毫米。