在了解 SMT 核心工艺分析之前。我们首先讨论表面贴装技术(SMT)的发展对电子工业及其他行业的重要性。通过使用微小的表面贴装元件 (SMD),SMT 可以实现更小、更轻、更紧凑的电子设备,对于可穿戴设备、智能手机、物联网设备和医疗植入物至关重要。SMT 元件具有更短的引线长度,可减少寄生电容和电感,从而加快信号处理速度,对于 5G、人工智能芯片和高级计算等高频应用至关重要。自动化表面贴装技术(SMT)装配线可提高生产速度,减少人为误差,实现复杂印刷电路板(PCB)的低成本批量生产。SMD 不易受到机械应力的影响(无通孔引线),可提高使用寿命,在恶劣环境(汽车、航空航天)中的焊点可靠性更高。实现了人工智能、量子计算和先进机器人技术所需的高密度互连(HDI)和多层印刷电路板,并促进了先进封装技术(如三维集成电路、基于芯片的设计)的集成。

影响 SMT 制造芯片元件的工艺、质量和结果的因素很多。由于它是现代电子制造的核心工艺,因此通过精密设备和工艺优化来提高元件组装的效率是非常有效的。其核心工艺链包括四个关键阶段:锡膏印刷、元件贴装、回流焊接和 AOI 检测。每个步骤都有自己的目的--精确的焊料沉积、元件定位、可靠的焊点形成、缺陷筛选。有趣的是,每个步骤都有直接影响生产结果的关键变量。钢网厚度和刮刀压力、贴片机精度和喷嘴类型、温区曲线和峰值温度以及光学分辨率检测算法。这些都需要严格遵守工艺参数和设备精度要求。例如,焊膏印刷中钢网的设计直接影响焊点质量,而贴片过程中喷嘴的选择和贴片机的精度则决定了元件定位的准确性。为了更好地理解分析的工作原理,总共有八个步骤。

第一步 - SMT 芯片贴装技术原理概述。SMT 可将电子元件直接安装到印刷电路板表面,从而实现高效组装。其核心原理在于摒弃传统的通孔贴装工艺,转而利用微型元件和精密设备实现高密度布局。该工艺首先是锡膏印刷,将锡膏精确地涂在 PCB 焊盘上。随后,拾放设备利用视觉定位系统将电阻器和电容器等元件以微米级精度放置在指定位置。最后,回流焊接形成稳定的电气连接。与传统工艺相比,SMT 具有元件尺寸更小、装配密度更高、自动化能力更强等优势,特别适合现代电子产品的轻量化和高性能要求。

第二步-锡膏印刷工艺详解。锡膏印刷的第一道工序和质量直接影响到后续贴装和焊接的可靠性。该工艺的核心在于通过钢网将焊膏精确地转移到 PCB 焊盘上。需要注意三个关键领域:钢网制造、印刷设备校准和参数优化。钢网的孔径大小必须与元件引线间距和焊盘尺寸相匹配,通常遵循 IPC-7525 标准。孔径的宽厚比应控制在 1.5:1 至 2:1 的范围内,以确保焊膏释放率符合规范。在印刷过程中,必须根据钢网类型(不锈钢/纳米涂层)动态调整刮刀角度(45°-60°)、压力(3-8 N/cm²)和速度(20-80 mm/s),同时使用 SPC 统计过程控制来实时监控印刷偏移、锡膏厚度(80-150 μm)和形状一致性。对于细间距 QFN 和 BGA 元件,真空吸附平台和视觉定位系统通常结合使用,以将印刷精度控制在 ±25 μm 以内,防止出现桥接或冷焊点缺陷。

第三步:元件贴装工艺优化。元件贴装是 SMT 生产链中的关键环节,其效率和准确性直接影响产品产量。工艺优化应重点关注三个方面:设备选择、参数设置和软件集成:首先,高精度贴片机必须配备多轴运动系统和自适应视觉定位模块,以确保 0201 尺寸元件的贴装偏差控制在 ±0.035毫米以内;其次,通过喷嘴选择策略与送料机振动频率的匹配,可将不规则形状元件的贴装速度提高15%-20%;最后,制造执行系统(MES)的动态路径规划功能可减少贴装头空转行程30%以上,结合实时压力反馈系统,可防止元件损坏风险。在此基础上,建立 SPC 统计过程控制模型,分析贴片压力和真空度等 12 个关键参数的变化趋势,可提前发现超过 85% 的潜在过程异常。

第四步-回流焊接参数控制。作为 SMT 组装工艺中决定焊点质量的核心部件,回流焊接参数必须根据焊膏特性、元件类型和基板材料进行系统配置。温度曲线是工艺控制的核心要素,通常分为四个阶段:预热区、恒温区、回流区和冷却区。预热区的加热速度应为 1.5-3°C/秒,以达到 150-180°C,避免热应力损坏元件;恒温区必须保持 60-120 秒,以充分激活助焊剂并去除氧化物;回流区的峰值温度必须控制在高于焊膏熔点(通常为 220-250°C)20-40°C,持续 40-90 秒,以确保充分的焊料润湿;冷却速度必须保持在 2-4°C/秒,以形成致密的焊点结构。对于 BGA 和 QFP 等精密元件,应使用热模拟来优化热空气对流的均匀性,同时应采用氮气保护来降低氧化风险。现代回流焊接设备通常具有多区独立温度控制和实时热补偿功能,并结合 SPC 系统对工艺窗口进行动态监控,从而有效降低了冷焊点和焊点不完整等缺陷的发生率。

第五步-AOI 检测技术应用分析。在 SMT 组装生产流程中,自动光学检测(AOI)是质量控制的核心组成部分,它利用高精度图像捕捉和智能算法对焊点质量、元件定位和极性进行多维分析。该技术结合多角度照明光源和高速摄像系统,实时捕捉焊膏覆盖均匀性、元件偏移和焊料桥接等典型缺陷,检测精度高达 0.01 毫米。现代 AOI 系统通过深度学习模型不断优化缺陷识别能力,目前误判率低于 2%。它们还支持将 SPC 数据实时反馈到 MES 系统,从而能够在闭环系统中动态调整工艺参数。在消费电子领域,AOI 设备必须适应 01005 微型元件的检测要求,而汽车电子产品则更加强调高温环境下焊点检测的稳定性。随着三维检测技术和多光谱成像技术的集成,自动光学检测系统正在经历从二维平面检测到三维分析的转型升级。

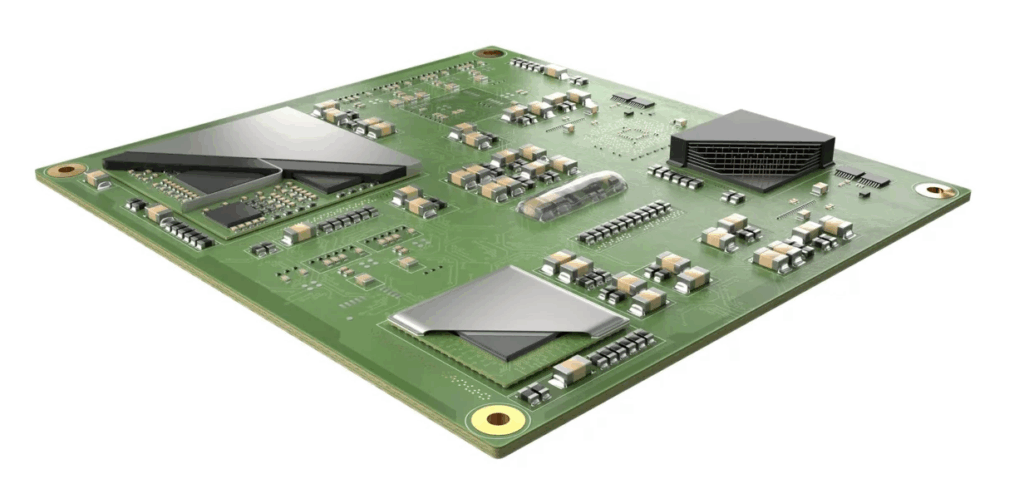

第六步--设备选择和维护要点。在 SMT 组装流程中,设备选择必须综合考虑生产规模、产品复杂性和流程精度要求。高速贴片机应优先考虑具有多喷嘴协同操作和基于视觉的定位补偿功能的机型,以满足 0201 和 QFN 等微型元件的精确贴装要求。焊膏印刷设备应注重钢网张力控制精度和刮板压力调节范围,以确保焊膏均匀沉积。选择回流焊炉时,必须评估温区数量、热风循环效率和氮气保护系统的稳定性,以防止温度曲线偏差造成焊接缺陷或元件热损坏。设备维护应遵循标准化程序,包括贴片机的日常喷嘴清洁、传送带轨道的润滑周期管理以及光学检测系统的定期校准。此外,还应使用振动传感器和热像仪进行预防性维护,以尽量减少设备突发故障对生产线连续性的影响。

第七步--分析关键阶段的质量控制。在 SMT 组装生产流程中,质量控制贯穿于所有流程阶段,核心重点是通过系统措施降低缺陷率并确保产品一致性。首先,原材料检查是基础步骤,要求严格验证焊膏粘度、焊料合金成分和元件封装规格,以确保符合 IPC-A-610 标准。其次,实时监控工艺参数至关重要。例如,在锡膏印刷阶段,必须通过 SPC(统计过程控制)系统动态调整刮刀压力和钢网对准精度,以防止错位或塌陷。在回流焊接阶段,温度曲线必须与焊膏特性和元件耐温性精确匹配。通过炉温测试仪收集数据,以优化加热区参数。AOI 检测是最后的检测方法,利用多光谱成像技术识别冷焊点、错位和极性错误等缺陷,并结合 X 射线检测对 BGA 中隐藏的焊点进行穿透分析。此外,设备维护周期校准和操作员技能培训也是确保长期稳定性的关键因素。通过多维数据集成和闭环反馈机制,建立了从预防到纠正的全面质量控制系统。

第八步--SMT 行业的应用和发展。随着电子产品不断向微型化和高集成度方向发展,表面贴装技术(SMT)已成为消费电子、汽车电子和通信设备等行业的核心制造工艺。在智能手机和可穿戴设备等消费类产品中,SMT 技术可通过放置微型元件有效利用主板空间。在汽车电子领域,SMT 利用其高可靠性满足了车载控制系统对耐高温和抗震性的严格要求。目前,5G 通信基站和物联网终端设备的广泛应用进一步推动了 SMT 工艺向超高速贴装和多品种混线生产的方向发展。与此同时,智能制造与工业 4.0 的深度融合也加速了人工智能视觉检测和数字双胞胎等先进技术在 SMT 生产线上的应用,以实现工艺参数的动态优化和缺陷预测。未来,随着电动汽车控制系统、医疗电子设备等新兴市场的拓展,SMT 技术将在材料兼容性、环保工艺、微米级精度控制等方面不断突破,为电子制造业高质量发展提供关键技术支撑。