Yeni enerjili araç pazarındaki patlayıcı büyümenin zemininde, otomotiv elektroniği "yüksek yoğunluk, yüksek güvenilirlik ve yüksek karmaşıklık" ile karakterize edilen kapsamlı bir yükseltme sürecinden geçiyor. Elektronik kontrol üniteleri ve batarya yönetim sistemlerinden akıllı kokpit modüllerine kadar, elektronik bileşenler için entegrasyon ve hassasiyet gereksinimleri geleneksel otomobillerinkini çok aşmaktadır. Bununla birlikte, çoğu otomobil üreticisinin SMT üretim hatları hala tüketici elektroniği döneminden kalma ekipman standartlarına bağlı kalmakta ve verim dalgalanmaları, yetersiz süreç uyumluluğu ve aşırı karbon ayak izi gibi zorluklarla karşı karşıya kalmaktadır. Bu yeni enerji araçlarının arkasındaki SMT üretim tekniklerini yükseltme amacını mantıklı bir şekilde tartışmak ve analiz etmek için sorunlu noktalardan, yükseltme yöntemlerinden ve vaka çalışmalarından yola çıkacağız.

İlk olarak, yeni enerji araçları SMT alma ve yerleştirme makinelerinden sofistike özellikler gerektirmektedir. Bunlar üç kategoriye ayrılır. İlk kategori hassasiyet ve güvenilirliktir. Bu, sadece yolcuların değil aracın kendisinin de güvenliği için temel korumadır. Bu kategori için SMT gereksinimleri çip bileşeninin minyatürleştirilmesidir: BMS çiplerinin ve IGBT sürücü kartlarının 01005 bileşenlerini (0,4 mm × 0,2 mm) ve 0,3 mm aralıklı QFN ambalajını ≤0,025 mm@3σ dinamik yerleştirme doğruluğu ile desteklemesi gerekir. Ve zorlu çalışma ortamında uyumluluk: araç içi elektroniklerin -40°C ila 150°C arasında değişen sıcaklık döngülerine dayanması ve lehim bağlantı hatası oranının 50 ppm'den (milyonda elli parça) az olması gereken durumlarda; İkinci kategori verimlilik ve esnekliktir. Bu genellikle kapasite artırma baskılarına yanıt vermek içindir. Bu kategori için SMT gereksinimleri çok ürünlü karma hattır: araç modeli yinelemesinin hızlandırılmasının yardımıyla, hat değiştirme süresinin 15 dakikadan daha kısa bir süreye sıkıştırılması gerekir.

Ve üretim kapasitesi talebi: tek bir SMT üretim hattının aylık üretim kapasitesinin genellikle ≥95% kullanım oranıyla 50 milyon puanı aşması gereken yerlerde; Üçüncü kategori yeşil üretimdir. Bu, ESG politikaları kapsamındaki katı kısıtlamalar içindir. Bu kategori için SMT gereksinimleri kurşunsuz üretimdir: RoHS, REACH ve diğer yönetmeliklerle uyumlu, lehim ağır metal kalıntısı ≤0.1% olan yerlerde. Ve karbon ayak izi yönetimi: ekipman enerji tüketiminin 20%-30% azaltılması gereken durumlarda.

İkinci olarak, yeni enerji araçları için SMT üretim hattının bahsetmeye değer dört teknolojik sorun noktası vardır. İlk sorun noktası, yetersiz hassasiyetin verim darboğazlarına yol açmasıdır. Bunun nedeni, geleneksel alma ve yerleştirme makinesi 01005 bileşeni monte ettiğinde, verim oranının genellikle 98%'den az olması ve yeniden işleme maliyetlerinin önemli ölçüde artmasıdır; İkinci sorun noktası, düşük otomasyon benimsemesidir. Bunun nedeni, manuel ayarlamaya olan bağımlılığın 0,2% kadar yüksek bir hurda oranına ve proses parametresi optimizasyonunda gecikmelere neden olmasıdır; Üçüncü sorun noktası, zayıf çevresel uyumluluktur. Bunun nedeni, kurşun bazlı lehim ve yüksek enerji tüketen alma ve yerleştirme makinelerinin, yeniden akış makinelerinin ihracat yaptırımları riskiyle karşı karşıya kalma olasılığının yüksek olmasıdır; Son sorun noktası, zayıf esnek üretim kapasitesidir. Bunun nedeni, genellikle hatların değiştirilmesinin 30 dakikadan fazla sürmesi ve bunun da birden fazla araç modeli için siparişlerdeki dalgalanmalarla başa çıkmayı zorlaştırmasıdır.

Üçüncü olarak, teknik dönüşüm yolunu tartışmak istiyoruz. Bizim bakış açımıza göre bu, donanım yükseltmeleri, yazılım güçlendirme ve yeşil dönüşümün bir kombinasyonu olabilir. Bunu üç ana boyuta ayırıyoruz. Her bir yönü gerekçeleriyle birlikte derinlemesine inceleyelim. İlk olarak, donanım yükseltmeleri için, hassas üretimin temelini güçlendirmeye odaklanmak istiyoruz. Yükseltilebilecek iki tür makine vardır: yüksek hassasiyetli alma ve yerleştirme makineleri: burada manyetik kaldırma doğrusal motorunu değiştirebilir, dinamik doğruluğu 0,035 mm @ 3σ'ya yükseltebilir ve optik hizalama sistemini 30 μm düzeyinde işaret noktası tanımayı destekleyecek şekilde yükseltebiliriz. Ve azotlu yeniden akış lehim makineleri: oksijen içeriği kontrolünü 100 ppm'den daha az ve eşit olacak şekilde yönetebildiğimiz, lehim bağlantı oksidasyonunu azalttığımız ve verimi 1,5% artırdığımız makineler. İkinci olarak, yazılımın güçlendirilmesi için akıllı ve otomatik güdümlü bir fabrikanın çekirdeğini oluşturmaya odaklanmak istiyoruz. Optimize edilebilecek iki tür akıllı sistem vardır: Yapay zeka süreç optimizasyon sistemi: Nozul yolunu dinamik olarak ayarlamak için makine öğrenimi ve malzeme çıkarma verilerinin gerçek zamanlı analizini sağlar ve malzeme çıkarma oranını 0,2%'den 0,08%'ye düşürür. Ardından üretim sürecini simüle etmek için dijital ikiz teknolojisini kullanarak yeni ürün tanıtım döngüsünü 60% kısalttı. Ve derin MES entegrasyonu: burada genel ekipman etkinliği, enerji tüketimi, verim ve diğer göstergelerin gerçek zamanlı olarak izlenmesini sağlar ve anormalliklere yanıt hızında 70%'lik bir iyileşme sağlar. Üçüncü olarak, yeşil dönüşüm için uyumluluk ve maliyet azaltmaya odaklanmak istiyoruz. Bu amaca ulaşmak için iki makul yol vardır: kurşunsuz lehim tekniği: Sn-Ag-Cu alaşımının kullanıldığı yer. Ve güç tüketimi akıllı yönetimi: değişken bir frekans modülü ve bir ısı geri kazanım sistemi ekleyebiliriz, böylece ekipmanın güç tüketimi 25% azaltılır.

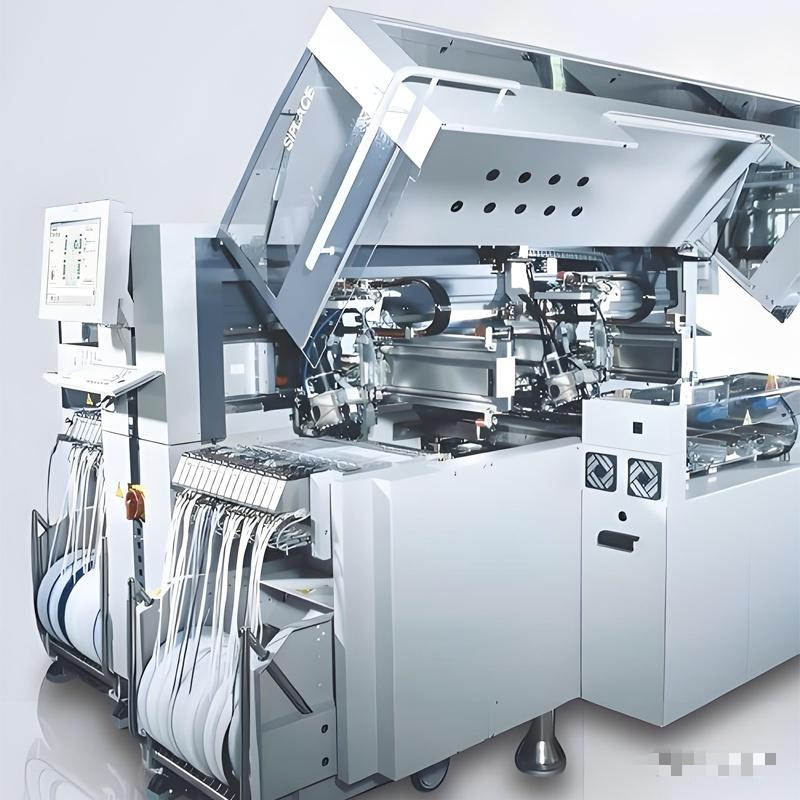

Dördüncü olarak, geçmişte bu yükseltme ile ilgili bir vaka çalışmasını tartışmak istiyoruz. Geçmişteki müşterilerimizden biri olan belirli bir yeni enerji aracı üreticisi, yetersiz BMS modülü veriminden kaynaklanan teslimat gecikmeleri nedeniyle büyük ceza ücretleriyle karşı karşıya kalmıştı. Yaptıkları şey üç adıma ayrılabilir: ilk olarak 0,035 mm @ 3σ hassasiyete sahip birkaç Nectec NT-T5 alma ve yerleştirme makinesi satın aldılar. Ardından, bu makinelere AI malzeme deşarj uyarı modülü ve MES arayüzü eklediler. Son olarak, nitrojen reflow lehimleme fırınını kurşunsuz lehim pastası ile değiştirdiler. Bu yükseltme sonucunda birkaç önemli noktaya ulaştılar: Verim oranı 99,5%'ye yükseldi, yıllık onarım maliyetleri 12 milyon yuan azaldı; Üretim kapasitesi artış hızı 50% arttı, sipariş teslim döngüsü 18 güne düştü; Birim başına karbon ayak izinde 28% azalma.

Beşinci olarak, bu üretim hattı yükseltme trendinin gelecekteki beklentilerini tartışmak istiyoruz. Teknoloji yakınsamasını ve bölgeselleştirilmiş üretimi desteklediği için böyle bir bağlamdan bahsetmek çok önemlidir. İlk olarak, nanometre düzeyinde süreç kontrolü elde etmek için lazer kaynağı, 3D SPI denetimi ve diğer teknolojilerin SMT üretim hattına entegre edilmesini öngörüyoruz. İkinci olarak, Güneydoğu Asya, Doğu Avrupa ve diğer bölgelerde kullanılmış ekipmana olan talebin yüksek olduğu açıktır. Müşterilere yerelleştirilmiş ödeme yöntemi ve hızlı hizmet sunmak bir zorunluluktur ve yarışı kazanmanın faktörlerinden biridir. Son olarak, dünya yenilenebilir ve yeşil enerjiyi teşvik etmeye devam ettikçe, gelecekte daha fazla fotovoltaik güç kaynağı, ekipman yeniden üretimi ve karbon kredisi ticareti yükseltmeleri göreceğiz.

Sonuç olarak, enerji araçları için SMT ekipmanının teknolojik dönüşümü hiçbir şekilde basit bir donanım değişimi değil, "hassas işçilik + akıllı sistemler + yeşil standartları" birleştiren tüm zincirin kapsamlı bir şekilde yükseltilmesidir. Otomobil üreticileri için, Nectec gibi çapraz süreç entegrasyon yeteneklerine ve küresel bir hizmet ağına sahip bir ortak seçmek, üretim kapasitesi ve uyumluluk gibi ikili baskıları aşmanın anahtarı olacaktır.