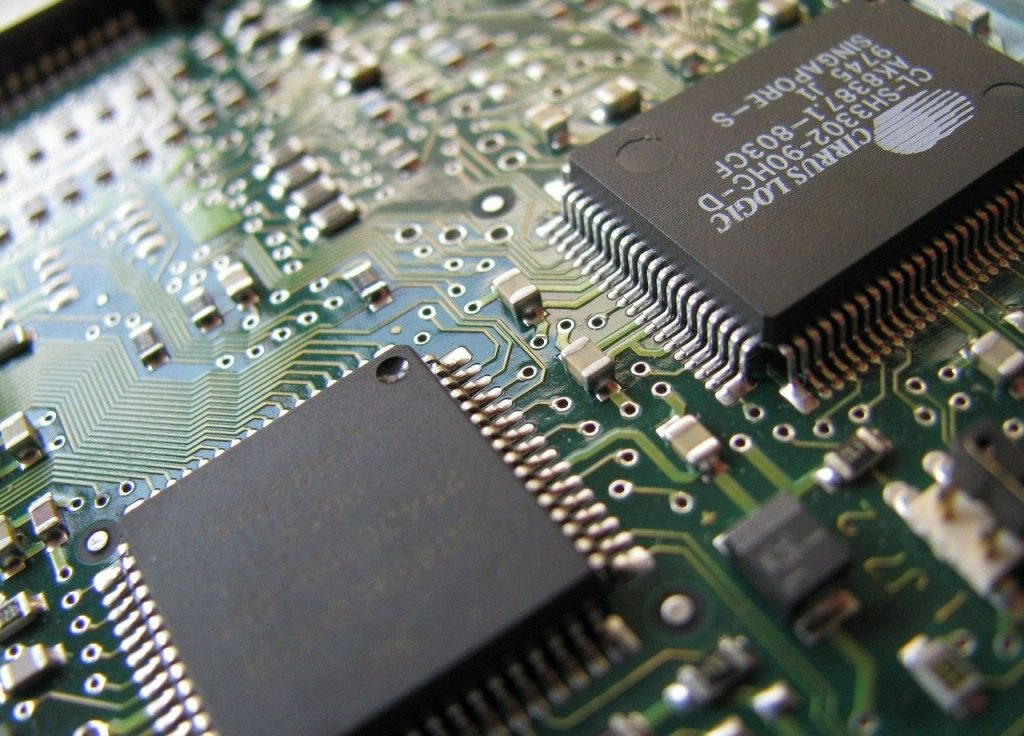

Günümüzün yarı iletken endüstrisi gelişim ve uygulama trendleri arasında akıllı mobil cihazlar, büyük veri, yapay zeka, 5G iletişim ağları, yüksek performanslı bilgisayarlar, Nesnelerin İnterneti, akıllı arabalar, Endüstri 4.0, bulut bilişim vb. yer almaktadır. Bu uygulamalar elektronik cihazların hızla gelişmesine yol açmıştır. Çipler daha yüksek hesaplama hızları, daha küçük boyut ve daha geniş bant genişliği gerektirmektedir. Ayrıca düşük güç tüketimi, düşük ısı üretimi ve büyük depolama kapasitesi gerektirirler. Bu da çiplerin yüksek performans gereksinimlerini karşılayacak şekilde üretilmesini ve paketlenmesini gerektirmektedir. Moore Yasası sonrası olarak bilinen dönemde, çip paketleme giderek daha fazla ilgi görmüştür ve yerleştirme makinesi, çip paketleme sürecinde önemli bir ekipmandır. Yerleştirme makineleri, uygulama türlerine göre SMT yerleştirme makineleri ve gelişmiş paketleme yerleştirme makineleri olarak ikiye ayrılabilir. İkincisi, esas olarak son yıllarda hızla gelişen tel bağlama işleminde ve flip chip işleminde kullanılır. IC yongaları için ara bağlantı teknolojileri arasında, geleneksel üç seviyeli paketleme: esas olarak yonga düzeyinde paketleme, alt tabaka düzeyinde paketleme ve ana paketleme. Bu paketleme yönteminin yerini yavaş yavaş sistem düzeyinde paketleme SIP almıştır. Paketleme yöntemi nasıl gelişirse gelişsin, önemli bir süreç çip paketleme sürecinden, yani montaj sürecinden ayrılamaz. Montaj süreci, in-line, SMT yüzey montajından, tel yapıştırma ve flip chip yapıştırma gibi günümüzün gelişmiş paketleme süreçlerine geçmiştir. Montajcıya, bir nesil teknoloji ve ekipmanın değişimlerini doğrulayan teknolojinin gelişimi de eşlik ediyor. Günümüzde, rafine montaj elde etmek ve elektronik ürünlerin büyük ölçekli ve düşük maliyetli üretim özelliklerini karşılamak için, montajcılar için yüksek hassasiyetli ve yüksek verimli performans göstergeleri önerilmiştir. Bu makalede, çip ekipmanı ve teknolojisi hakkında daha fazla tartışmak istiyoruz.

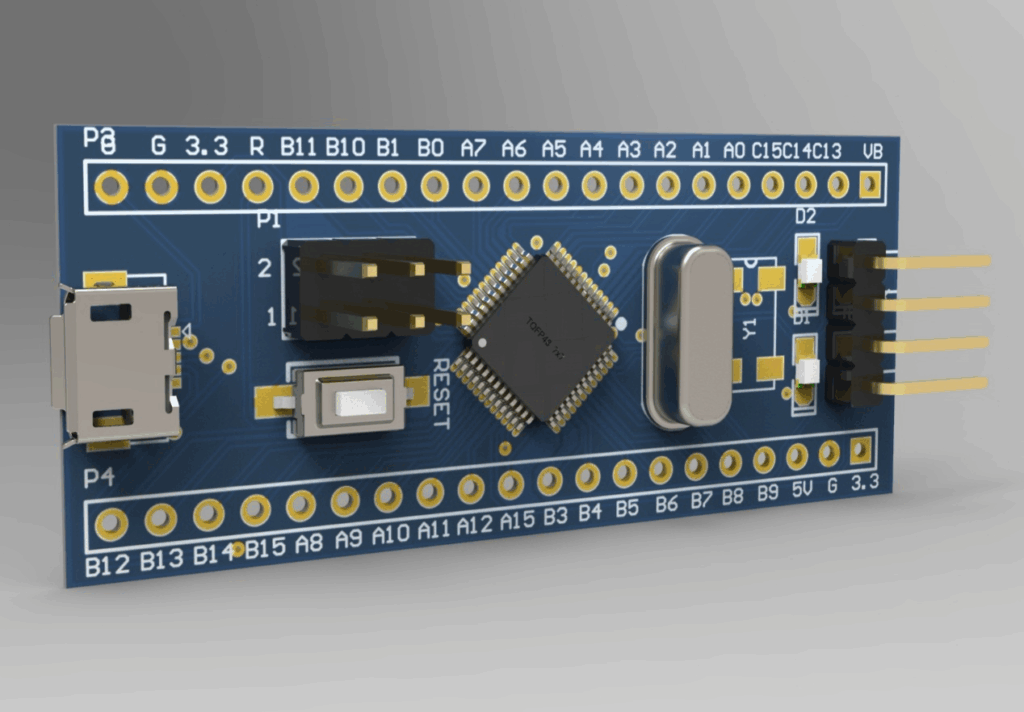

İlk olarak, izin verin‘Alma ve yerleştirme makineleri olarak da adlandırılan SMT mounter makinelerini tartışıyoruz. Mounter, yarı iletken arka uç sürecinde önemli bir ekipmandır. Montaj türüne göre iki kategoriye ayırabiliriz: İlki SMT mounter'dır: Yüzeye montaj işlemi üretim hattının temel ekipmanına aittir. Esas olarak paketlenmiş çipleri, dirençler, kapasitörler vb. gibi elektronik bileşenleri PCB kartına monte etmek için kullanılır. Mounter, 20000 CPH'ye ulaşabilen hızlı montaj hızı ile karakterize edilir ve bazen 150000 CPH'ye bile ulaşabilir. Montaj doğruluğu yüksek değildir, genellikle 20 ila 40μm arasındadır; ikincisi gelişmiş paketleme ve mounter: Esas olarak çıplak çiplerin veya mikroelektronik bileşenlerin montajı için kullanılır. Çipleri kurşun çerçevelere, ısı alıcılarına, alt tabakalara veya doğrudan PCB kartlarına monte eder. Genellikle tel bağlama ve flip chip çipler olarak ikiye ayrılabilir. Şu anda yarı iletken paketlemenin ana akımıdır. bağlantı teknolojisi. Tel bağlama, önce bir yerleştirme makinesi aracılığıyla çiplerin istiflenmiş paketlemesini tamamlar ve ardından çipin ön tarafındaki ped noktalarını bir tel bağlama makinesi aracılığıyla çerçeveye veya alt tabaka pedlerine bağlar. Mevcut süreç nispeten olgunlaşmıştır. Flip-chip montajı, çip yüzeyindeki lehim pedi üzerine lehim yerleştirme ve çevirme işleminden sonra alt tabaka üzerindeki ilgili lehim topuna doğrudan lehimleme yöntemidir. Tel bağlama ile karşılaştırıldığında, daha yüksek paket yoğunluğu, daha kısa hat ara bağlantısı, azaltılmış parazit, azaltılmış kapasitif empedans ve daha kararlı ve güvenilir bağlantılar elde edebilir.

Diğer bir nokta ise, gelişmiş paketleme ve çip ekipmanlarının esas olarak mantık cihazları, bellekler, MEMS, LED'ler, Optoelektronik, RF, LD ve diğer cihazların mikro montajında kullanılmasıdır. Montaj süreci C2C, C2W ve W2W ve 2.5D/3D paketleri içerir. Bunlar arasında, yüksek yoğunluklu 3D paketleme gelecekteki gelişme trendidir. Silikon teknolojisi sayesinde, istiflenmiş çip ara bağlantısı gerçekleştirilir. Yüksek yoğunluklu 3D paketlemenin en belirgin özelliği, ürünün boyutunu ve kalitesini orijinalin 1/5~1/10'una kadar düşürebilmesidir. Kullanılan ana montaj teknolojileri arasında yeniden akış lehimleme, sıcak presleme yapıştırma, ötektik yapıştırma, yapıştırıcı işlemi, ultrasonik yapıştırma, ultraviyole kürleme, iletken yapıştırıcı işlemi vb. yer alır.

İkinci olarak, SMT alma ve yerleştirme makinelerinin temel teknolojisine odaklanmak istiyoruz. Gelişmiş paketleme ve montaj makinesi ekipmanlarının geliştirilmesi çok disiplinli sistem mühendisliğini içerir. Ekipmanın ana performans göstergeleri montaj doğruluğu ve montaj verimidir. Şu anda, çoğu montaj makinesi ya yüksek hassasiyetli montajı ya da yüksek verimli montajı karşılamaktadır. Her iki göstergeyi de karşılamak mevcut zorluktur. Montaj makinesinin ana performans göstergeleri, doğru görsel hizalama sistemi, makul yapısal düzen, hassas hareket kontrolü ve eksiksiz sistem yazılımı gibi aşağıdaki temel teknolojilerden etkilenir.

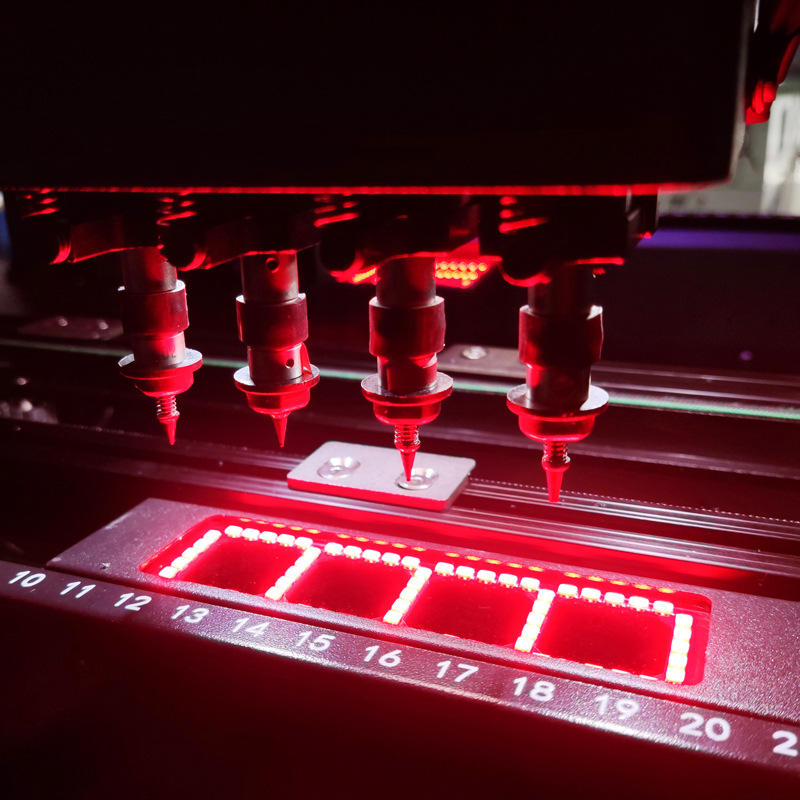

Tartışmak istediğimiz ilk anahtar teknoloji görsel kontrpuan sistemidir. Mounter'ın hizalama sistemi, ilk mekanik hizalamadan, lazer hizalamadan görsel hizalamaya kadar olan süreçten geçmiştir ve hizalama doğruluğu kademeli olarak gelişmiştir. Görsel hizalama sistemi genellikle aydınlatma kaynaklarını, görüntüleme lenslerini, fotoelektrik dönüşüm kameralarını, veri aktarımı ve işleme için toplama kartlarını ve işleme yazılımını içerir. Şu anda, çipin ve hedef yamanın konumunun hizalanması esas olarak görsel hizalama yoluyla gerçekleştirilmektedir.

Manuel ve yarı otomatik yama ekipmanlarında, hizalama doğrudan görüntü örtüşmesi yoluyla gerçekleştirilir. Tam otomatik yama ekipmanı esas olarak çok boyutlu görsel görüntü algılamayı kullanır. En az iki bağımsız görüntüleme sistemi içeren dolaylı hizalama. Kamera görüntüleri toplar, görüntü kenarlarını çıkarır ve görüntü algoritmaları aracılığıyla görüntünün merkez konumunu belirler. Genel olarak, üst ve alt görüş alanı kameraları sırasıyla çip veya çip şekli üzerindeki özellik noktalarını ve hedef yamanın konumuyla ilgili özellik noktalarını elde edecek şekilde düzenlenir ve böylece çip ile hedef konum noktaları arasında koordinat ilişkisi kurulur. Koordinat konumlarının oluşturulması sürecinde, hedef yama konumu (alt tabaka veya gofret) için kullanılan hizalama yöntemleri, farklı yama doğruluklarına göre küresel hizalama ve yerel hizalama olarak ikiye ayrılır. Global hizalama verimliliği yüksektir. Hedef bit koordinatlarını tek bir hizalamada konumlandırmanın ön koşulu, alt tabaka veya gofretin yüzey alanı doğruluğunun yüksek olmasıdır. Yerel hizalama, farklı dizi konumlarının sapmasına uyum sağlayabilir. Her bir yama konumu ayrı ayrı tanımlanır ve konumlandırılır. Yüksek hassasiyetli yamalar için uygundur, ancak sık hizalama nedeniyle verim nispeten düşüktür. Çoğu görüntü tanıma işlemi statik bir durumdadır. Son yıllarda geliştirilen dinamik tanıma, esas olarak üretkenliği artırmak ve hareket bekleme süresini azaltmak içindir. Buna uçuş görüşü denir. Uçuş görüşü dinamik fotoğrafçılık anlamına gelir. Montajcının uçuş görüş sisteminin montajı tamamlaması gerekir. Montaj kafası görüş kamerasının üzerinde belirli bir hızda hareket ettiğinde, emme nozulu tarafından monte edilecek bileşenlerin görüntülerini toplar ve aynı zamanda görüş hesaplama görevini tamamlamak için yüksek hızlı görüş işleme teknolojisi kullanılır.

Uçuş görüş teknolojisi, tüm makinenin çalışma verimliliğini artırmak için büyük önem taşımaktadır. Uçan fotoğrafçılık yüksek hızlı görüntü elde etmeyi gerektirir ve konumlandırma doğruluğu kamera pozlama süresi, iletişim süresi vb. faktörlerden etkilenir. Fotoğraf çekmek için bu yöntemi kullanan mounter, esas olarak 20 ila 50μm arasındaki montaj doğruluğu gibi düşük hassasiyetli yüzey montaj ekipmanlarında kullanılır. Sistemin doğruluğu doğrudan kamera ve lensin çözünürlüğünün yanı sıra görüntü tanıma algoritmasıyla da ilgilidir. Lensin NA'sının iyileştirilmesi, lensin görüş alanını azaltırken lensin çözünürlüğünü etkili bir şekilde artırabilir ve dengeli bir seçim gerektirir. Ayrıca, kameralar için, kamera çözünürlüğünün artırılması da görüntü tanıma yeteneklerini geliştirir. Olumsuz etki ise tek bir görüntünün veri işleme miktarını artırmak, görüntü alma ve işleme süresini artırmak ve verim etkisine neden olmaktır. Görüntü tanıma algoritmaları süreçten büyük ölçüde etkilenir. İşaret kenarı özelliklerini çıkarmak için farklı algoritmalar kullanmak, görüntü sisteminin uyarlanabilirliğini artırabilir, böylece daha düşük hatalar oluşturabilir ve hizalama doğruluğunu iyileştirebilir.

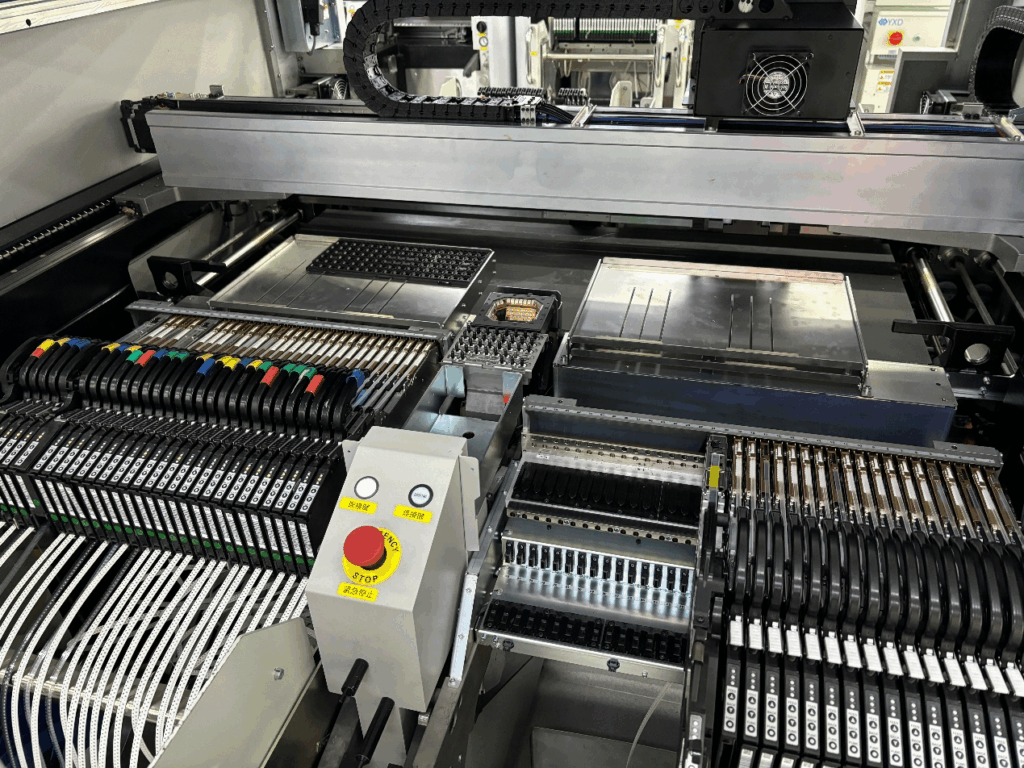

Tartışmak istediğimiz ikinci anahtar teknoloji, SMT alma ve yerleştirme makinelerinin yapısal tasarımıdır. Doğru görsel hizalama sistemine ek olarak, mounter, verimliliği artırmak için makul bir yapısal düzen, doğru hareket mekanizması ve paralel hareket tasarımı da sağlamalıdır. Aynı zamanda, sistemin kararlılığını ve küçük çevresel girişim hatalarını sağlamalıdır. Montaj makinesinin gelişim sürecine bakıldığında, montaj makinesinin çalışma yöntemlerine göre kabaca dört türe ayrılabilir: bom tipi, döner tabla tipi, kompozit tip ve büyük paralel sistem.

Birincisi hareketli kol tipidir. Bu tür bir yapısal bağlayıcı yüksek esnekliğe ve yüksek montaj hassasiyetine sahiptir. Genellikle mermer veya döküm bir portal üzerinde düzenlenir ve ileri geri hareket eden montaj kolları ile donatılmıştır. Çoğu montaj makinesinin ana yapısıdır. Bununla birlikte, diğer birkaç yapıyla karşılaştırıldığında, yama verimi nispeten düşüktür ve Nectec müşterilerimiz verimi artırmak için genellikle iki kol kullanır. İkincisi, çip kafasını dönen bir mil üzerine yerleştiren döner tabla tipidir. Tek bir talaş kafası talaşları emerken, diğer istasyonlardaki talaş kafaları hizalama ve montaj gibi işlemleri gerçekleştirebilir ve bu da verimliliği büyük ölçüde artırır. Uzun iletim bağlantısı ve karmaşık yapı nedeniyle, bu yapının getirdiği montaj doğruluğu hareketli kol tipinden daha düşüktür. Esas olarak SMT montajcılarında kullanılır ve gelişmiş paketleme ve montajcılar hala ana parça olarak hareketli kol tipi yapıyı kullanmaktadır. Üçüncü tip, tek seferde çok sayıda çipi aktarabilen ve emme ve yapıştırmaya konsantre olabilen kompozit bir yapıdır. Hareketli kol tipi ve döner tabla tipinin avantajlarını bir araya getirir, ancak yapı nispeten karmaşıktır, yüksek geliştirme maliyetleri vardır ve esneklikten yoksundur. Dördüncü tip, büyük ölçekli paralel sistemlerin modüler tasarımı benimsemesi ve büyük ölçekli üretim hatlarının toplu paketleme ihtiyaçlarını karşılamak için üretim hattının belirli darboğaz istasyonlarına göre birden fazla çip aktarma veya montaj bileşeni setinin kurulmasıdır.

Yapının stabilitesini ve ortam sıcaklığının etkisini göz önünde bulundurarak, mounter'ın yapısal çerçevesinin tasarımında, daha iyi özgül sertliğe, yani elastik modülün malzemenin yoğunluğuna oranına sahip malzemeleri seçmeye çalışın. Bu malzemeler, mermer çerçeveler ve dökme demir çerçeveler gibi iyi sertliğe ve hafifliğe sahiptir. Yüksek hassasiyetli montaj ekipmanı, temel titreşiminin parazitini azaltmak için çerçevenin altına pasif veya aktif bir titreşim sönümleme sistemi ekler. Hata boyutu zinciri analizi açısından, malzemenin termal genleşme katsayısı da dikkate alınmalıdır. Katsayı ne kadar küçük olursa, ölçüm sistemi ortam sıcaklığından o kadar az etkilenecektir. Modern bilgisayar simülasyon teknolojisinin olgunluğu sayesinde, çevresel faktörlerin yukarıdaki yapısal tasarım üzerindeki etkisi, statik simülasyon, modal simülasyon, dinamik simülasyon, termodinamik simülasyon vb. gibi gerçek test verileriyle birleştirilmiş sonlu eleman simülasyon analizi yoluyla optimize edilebilir. Verimlilik artışı açısından, yapısal tasarım malzeme tedariki ve hedef yama konumları arasındaki ilişkiyi en aza indirmeye, yolu kısaltmaya ve malzeme transfer süresini azaltmaya çalışır, çünkü tek bir yamanın döngü süresinin yaklaşık 70%'si malzeme taşıma için kullanılır. Yapısal tasarımda, çip kafası yapısal tasarımın önemli bir bileşenidir. Çip yerleştirme işlemine uyum sağlamak için, çipin temel negatif basınç adsorpsiyonunu karşılamanın yanı sıra, çip yerleştirme işlemi sırasında çipin ve alt tabakanın sıkı ve düzgün bir şekilde oturmasını sağlamak için çok serbestlikli seviyelendirmeyi de karşılaması gerekir. Bazı süreçler, ötektik çip yerleştirme sürecini karşılamak için basınç ve ısıtma da gerektirir.

Tartışmak istediğimiz üçüncü anahtar teknoloji hassas hareket kontrolüdür. İki tür hareket sistemi olduğu için her birini teker teker açıklayacağız. İlk hareket sistemi spor masa sistemidir. Gelişmiş paketleme ve yerleştirme makinelerinin uygulamasında, çiplerin transferini ve yerleştirilmesini koordine etmek için, ekipmanın içine çok eksenli yer değiştirme platformları yerleştirilir. Bu hareket platformları, çip taşıyıcının X, Y, Z ve Rz eksenlerinin hareketlerinin yanı sıra çip kafasının çok boyutlu hareketini de içerir. Son yıllarda, aktarım mekanizması servo ve kademeli motorlar tarafından tahrik edilen vidalı mil yapısından doğrudan tahrikli motor yapısına doğru kademeli olarak geliştirilmiştir. Ağır yüklere sahip yatak tablası için, mekanik aktarımı azaltan şanzıman yuvarlanma kılavuz rayı yerine bir hava şamandıralı kılavuz rayı veya bir maglev kılavuz rayı kullanılır. Aşınma, hareket hatalarını azaltır ve aynı zamanda hareketli platformun hızını, ivmesini artırır, böylece sistemin üretkenliğini artırır. Talaş kafası hareketinin hızını artırırken, tüm sistem genellikle etki yaratır. Mekanizmanın tasarımında bazı üreticiler, hareketin tepki kuvvetini tamponlamak ve sistemin dinamik dengesini sağlamak için çerçevenin sertliğini artırmak veya ağırlıkları artırmak ve yerçekimini çekmek gibi yöntemler kullanır. Enkoder geri besleme pozisyon doğruluğu gibi geleneksel yarı kapalı döngü sistemi, kademeli olarak tam kapalı döngü servo geri besleme ızgara cetveli ölçüm sistemi ile değiştirilir ve doğrudan çip doğruluğunu onlarca mikrondan mikrona ve hatta mikron altı montaj doğruluğuna getirir.

Hareket tablasının sürüş işlemi sırasında genellikle X ve Y eksenleri istiflenmiş sürüş yöntemi kullanılır. Alt katmandaki Y ekseni üzerindeki ağır yük nedeniyle, çift kılavuz rayı ve çift kirişli sürüş teknolojisi Y ekseninin hareket hızını artırabilir ve sol ve sağ sallanmayı azaltabilir. Şu anda, sol ve sağ tahrik milleri sıkı senkronizasyon gerektirir ve senkron hareket kontrolü gerektirir. Ardından, ikinci hareket sistemi kontrol sistemidir. Kontrol sistemi, kontrol donanımı ve kontrol yazılımı olarak ikiye ayrılır. Donanım mimarisi ana kontrol modülüne bağlıdır. Genellikle şu türler vardır: tek çipli mikrobilgisayar sistemi, profesyonel spor PLC sistemi ve PC artı profesyonel spor kontrol kartı. Bunlar arasında, tek çipli mikrobilgisayar ve PLC esas olarak basit hareket yapılarına ve sabit hareket yörüngelerine sahip ekipmanlarda kullanılırken, PC artı profesyonel spor kartları karmaşık eğri hareketlerini ve karmaşık hareket algoritmalarını gerçekleştirebilir. Tam otomatik karmaşık kontrol sistemleri için, bir PC artı profesyonel spor kartı, bir sunucu artı profesyonel spor kontrolörü ile de değiştirilebilir. Sistem yazılımı üst bilgisayar ana kontrol programı, insan-bilgisayar etkileşimli arayüz yazılımı ve alt bilgisayar çok eksenli hareket kontrolü, görüntü toplama ve analizi, I/O kontrolü, analog miktar toplama ve sistem doğruluğu kalibrasyon yazılımı olarak ikiye ayrılır. Mounter'ın doğruluk iyileştirmesinin bir kısmı, görüş sisteminin hizalama telafisi yoluyla iyileştirilir. Üst bilgisayar genellikle insan-bilgisayar etkileşimi, görüntü ekranı, görev bölümü yönetimi ve iletişim işlevlerini tamamlayan bir endüstriyel bilgisayar veya sunucudur.

Alt bilgisayar genellikle yüksek gerçek zamanlı performans gerektiren ve çeşitli hareket eksenlerini, sensörleri, görüntü almayı, G/Ç kontrolünü ve diğer eylemleri koordine eden bağımsız bir hareket kontrol modülü, mikroişlemci, PLC vb.dir. Gerçek zamanlı eylemler için yüksek gereksinimleri olan bağlantılarda, kod yürütme süresini azaltmak ve verimliliği artırmak için genellikle sert tetikleme yöntemleri kullanılır.

Sonuç olarak, IC yongaları entegre devre endüstrisinde yüksek yoğunluk, yüksek güvenilirlik ve düşük maliyete doğru geliştikçe, paketleme alanındaki temel ekipman montajcısı için daha yüksek gereksinimler ortaya çıkmakta ve montaj doğruluğu ve montaj verimi her geçen yıl artmaktadır. Son yıllarda entegre devre endüstrisine yapılan sürekli yatırımla birlikte, ekipman tedarikçileri de yeni fırsatlar ve zorluklarla karşı karşıya kalacaktır. Gelecekte, gelişmiş paketleme ve çip ekipmanlarının çok işlevli, modüler, esnek ve akıllı özelliklere sahip olması gerektiğini düşünüyoruz. Sadece temel teknolojilerin araştırma ve geliştirilmesine sürekli yatırım yaparak pazar rekabetinde benzersiz olabiliriz.