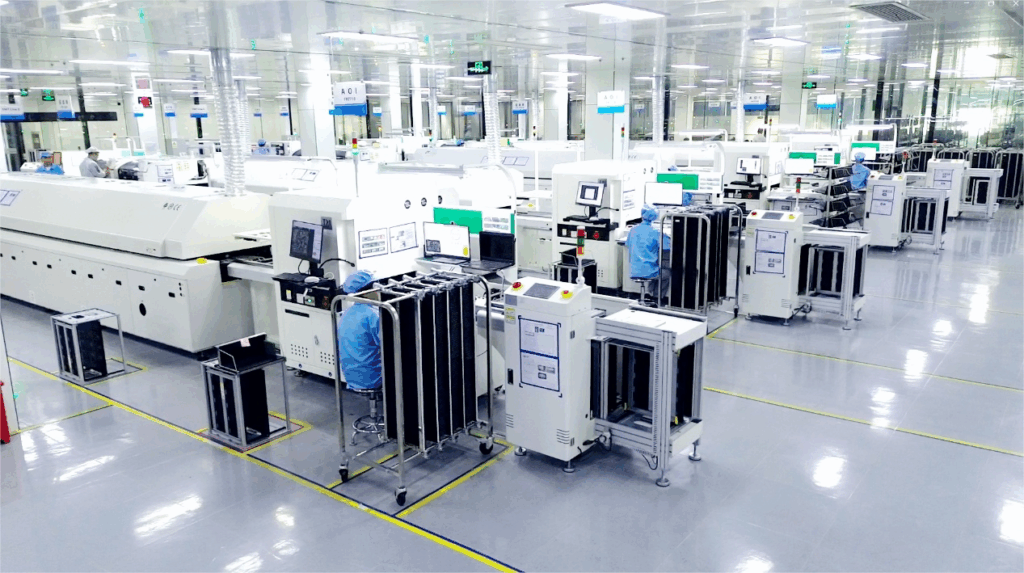

Modern SMT montaj süreçlerinin optimizasyonu ve verimli üretimi, hassas ve kontrol edilebilir bir üretim sistemi oluşturmaya odaklanan çok boyutlu teknolojik işbirliğini içerir. Genel olarak, SMT montaj süreci optimizasyonu ve verimli üretim, üretim performansını artırmak, maliyetleri düşürmek ve yüksek kaliteli elektronik ürünler sağlamak için çok önemlidir. Lehim pastası baskısı, bileşen yerleştirme ve yeniden akış lehimleme gibi SMT süreçlerini optimize ederek üreticiler hataları en aza indirebilir, verim oranlarını iyileştirebilir ve verimi artırabilir. Verimli üretim aynı zamanda malzeme israfını, enerji tüketimini ve arıza süresini azaltarak pazara daha hızlı çıkma ve daha iyi rekabet gücü sağlar. Ek olarak, otomasyon ve veri odaklı optimizasyonlar, çeşitli üretim taleplerini karşılamada tutarlılığı, ölçeklenebilirliği ve esnekliği korumaya yardımcı olarak SMT montaj optimizasyonunu elektronik üretiminde karlılık ve güvenilirlik için hayati hale getirir. Öte yandan, çeşitli çalışma ortamlarına ve endüstriyel gereksinimlere uygun farklı SMT alma ve yerleştirme makineleri vardır. Bunlardan ilki, 80.000 ila 120.000 CPH hıza ve ±25μm hassasiyete sahip ultra yüksek hızlı alma ve yerleştirme makinesidir. Neyse ki, Nectec'in NT-T5'i en optimize durumda 84.000 CPH'ye ulaşabilir. İkincisi, 20.000 ila 40.000 CPH hıza ve ±15μm hassasiyete sahip çok işlevli alma ve yerleştirme makinesidir. Tesadüfen Nectec'te NT-P5 adında bir model var ve 42.000 CPH'ye ulaşabiliyor. Sonuncusu, 5.000 ila 10.000 CPH hıza ve ±10μm hassasiyete sahip hassas dağıtım ve montaj makinesidir. Ardından, SMT üretim optimizasyonuna ulaşmak için temel adımları tanıtacağız.

İlk adım, SMT hassas kaynak parametre optimizasyon teknikleridir. SMT montaj sürecinde, lehimleme parametrelerinin hassas kontrolü, lehim bağlantılarının güvenilirliğini ve verimini sağlamada kritik bir faktördür. İlk olarak, QFN, BGA veya 0201 dirençler gibi farklı bileşen paket tipleri için, tipik olarak 80-150 μm aralığında kontrol edilen farklı lehim pastası kalınlıkları ayarlanmalıdır. Lehim pastası hacminin CPK değeri, köprüleme riskini azaltmak için bir SPI cihazı kullanılarak gerçek zamanlı olarak izlenir. Yeniden akış lehimleme aşamasında, sıcaklık eğrisinin gradyan yönetimi özellikle kritiktir. Termal stres birikimini önlemek için ön ısıtma bölgesi 1,5-2,5°C/s hızında ısıtılmalı, akıyı tamamen etkinleştirmek için sabit sıcaklık bölgesi 120-180 saniye boyunca korunmalı ve tepe sıcaklığı, SAC305 veya SnBi gibi lehim alaşımı türüne bağlı olarak 235-250°C aralığında hassas bir şekilde kontrol edilmelidir. Ek olarak, yerleştirme basıncının dinamik olarak ayarlanması, bileşen ağırlığını ve PCB eğriliğini telafi etmelidir. Çok değişkenli ortogonal deneyler ve DOE analizi ile lehimleme parametre kombinasyonları, lehim bağlantı gözenekliliğini 5%'nin altına düşürmek için sistematik olarak optimize edilebilirken, termal şokun neden olduğu bileşen arızası olasılığını önemli ölçüde azaltır.

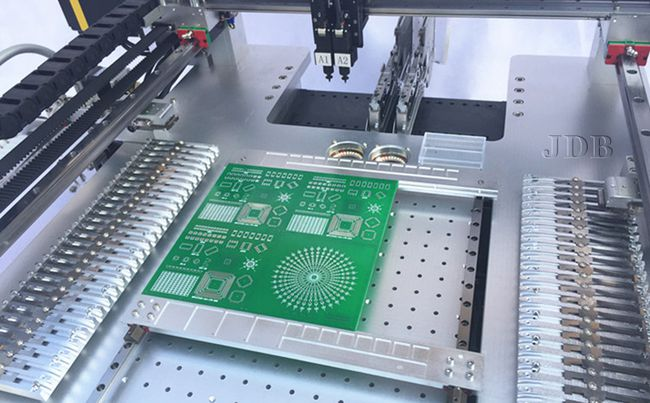

İkinci adım, yüksek hızlı alma ve yerleştirme makinelerinin seçimi için bazı önerilerdir. SMT üretim hattı planlamasında, ekipman seçimi üretim verimliliğini ve süreç istikrarını doğrudan etkiler. Yüksek hızlı yerleştirme ekipmanını değerlendirirken üç temel parametreye öncelik verilmelidir: çip yerleştirme hızı (CPH) şirketin sipariş hacmiyle uyumlu olmalıdır.

Üretim kapasitesindeki dalgalanmaları karşılamak için mevcut talepten 20%-30% daha yüksek kapasiteli bir model seçilmesi önerilir; Yerleştirme doğruluğu, özellikle ±15μm yüksek hassasiyet modunun sağlanması gereken 01005 mikro bileşenleri veya QFN paketlerini işlerken ±25μm içinde olmalıdır; Bileşen uyumluluğu, besleyici tepsisi boyutu ve bileşen yüksekliği gibi fiziksel kısıtlamalar da dahil olmak üzere önümüzdeki 2-3 yıl için mevcut ve gelecekteki ürün özelliklerini kapsamalıdır. Malzeme taşıma sistemi, malzeme tedarik kesintilerinden kaynaklanan duruş süresi kayıplarını önlemek için çift hatlı besleyiciler ve akıllı düşük malzeme uyarı işlevselliği ile donatılmalıdır. Ayrıca, ekipman bakım modülünün standardizasyon seviyesi arıza müdahale hızını doğrudan etkiler; çalışırken değiştirilebilir nozul tertibatlarını ve modüler kalibrasyon sistemlerini destekleyen modellere öncelik verin. Ekipman için bir performans matrisi puanlama modeli oluşturarak, sipariş türü ve ürün yineleme döngüleri gibi değişkenlerle birlikte, bilimsel olarak sağlam bir seçim karar verme şeması formüle edilebilir.

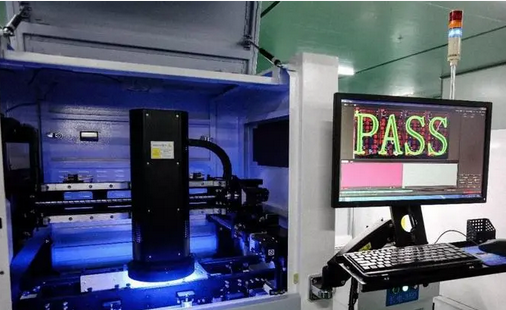

Üçüncü adım, AOI denetim sistemi dağıtım stratejisidir. SMT üretim hatlarının akıllıca yükseltilmesi sırasında, AOI denetim sistemlerinin stratejik dağıtımı, hata tespit oranlarını ve üretim döngüsü eşleşmesini doğrudan etkiler. Ürün özelliklerine göre çok spektrumlu görüntüleme veya 3D algılama özelliklerine sahip ekipman modellerini seçmeye öncelik verin. Örneğin, 0201'den küçük mikro bileşenler için yüksek çözünürlüklü optik modüller yapılandırılmalıdır. Sistem kurulum yeri, proses iş akışı dengesini göz önünde bulundurmalıdır. Tipik olarak, yeniden akış lehimlemeden sonra çevrimiçi bir AOI iş istasyonu kurulurken, lehim pastası baskısından sonra olduğu gibi kritik iş istasyonlarına çevrimdışı örnekleme birimleri eklenir. Algılama parametrelerinin dinamik kalibrasyonu, BOM listesinde belirtilen bileşen tolerans aralıkları ile birleştirilmelidir. Gri ölçek eşikleri ve kontur eşleştirme algoritmalarının kombinasyonunu optimize ederek, yanlış pozitif oranı 0,5%'nin altında kontrol edilebilir.

Ayrıca, bir MES veri arayüzünün kullanılması, denetim sonuçlarının ve proses parametrelerinin gerçek zamanlı geri bildirimini sağlayarak kapalı döngü bir İstatistiksel Proses Kontrol sistemi oluşturur. Ekipman ışık kaynağı bozunma testlerinin ve algoritma modeli yinelemelerinin düzenli olarak yapılması, 98%'nin üzerinde istikrarlı bir algılama verimliliğini koruyarak sonraki süreç ayarlamaları için hassas veri desteği sağlayabilir.

Dördüncü adım, yeniden akış lehimleme sıcaklık kontrol çözümüdür. SMT montaj sürecinde, yeniden akış lehimleme sıcaklık eğrisinin hassas kontrolü, lehim bağlantılarının kalitesini ve ürünün güvenilirliğini doğrudan belirler. Tipik bir sıcaklık eğrisi dört aşamadan oluşur: ön ısıtma, sabit sıcaklık, yeniden akış ve soğutma. Tepe sıcaklığı 220-250°C aralığında kontrol edilmeli ve lehim pastasının, PCB malzemesinin ve bileşenlerin sıcaklık eşiklerinin özelliklerine göre dinamik olarak ayarlanmalıdır. Örneğin, yüksek yoğunluklu BGA paketli bileşenlerle çalışırken, termal stresin neden olduğu lehim topu çökmesini önlemek için sıcaklık artış hızını (tipik olarak 1-2 ° C / s) azaltmak ve yeterli lehim ıslanmasını sağlamak için likidus çizgisinin üzerindeki süreyi (60-90 saniye) uzatmak gerekir. Modern yeniden akış lehimleme ekipmanı, sıcaklık bölgesi dağılımını gerçek zamanlı olarak izlemek için çok noktalı termokupllar kullanır ve ± 2 ° C sıcaklık kontrol doğruluğu elde etmek için kapalı döngü PID algoritmalarıyla birlikte soğuk lehim bağlantıları ve tombstoning gibi kusurları etkili bir şekilde azaltır. Sıcaklık eğrisi optimizasyonunun AOI denetim sistemi ile birlikte analiz edilmesi gerektiğini belirtmek gerekir. Lehimleme hatası verileri analiz edilerek parametre ayarlama yönleri belirlenebilir. Örneğin, köprüleme sorunlarını gidermek için sabit sıcaklık süresi uygun şekilde kısaltılabilir veya tepe sıcaklığı düşürülebilir. Ayrıca azot korumalı bir ortamda oksijen içeriği 500-1000 ppm arasında tutularak oksidasyon reaksiyonları bastırılmalı ve aşırı azot tüketiminden kaynaklanan maliyet baskıları önlenmelidir.

Beşinci adım, malzeme kaybını kontrol etmek için temel önlemlerdir. SMT montaj sürecinde, malzeme israfının hassas kontrolü üretim maliyetlerini ve kar marjlarını doğrudan etkiler. İlk olarak, malzeme tedarik sistemi, besleyicinin besleme doğruluğunu düzenli olarak kalibre ederek ve malzeme kaybı oranını 0,3%'nin altında tutmak için anti-statik tepsiler kullanarak optimize edilmelidir. İkinci olarak, dinamik bir malzeme izlenebilirlik mekanizması kurun. Malzeme eksikliklerinden veya operasyonel hatalardan kaynaklanan üretim hattı duruşlarını önlemek için malzeme tepsilerinin kalan miktarını ve kullanım sıklığını gerçek zamanlı olarak izlemek üzere MES sistemini kullanın. Neme duyarlı bileşenler için, depolama alanlarındaki sıcaklık ve nem dalgalanmalarının ±5% içinde kalmasını sağlamak için IPC standardının atölye çevresel kontrol önlemlerini sıkı bir şekilde uygulayın ve oksidasyon risklerini azaltmak için ilk giren ilk çıkar ilkesini uygulayın. Ayrıca, alma ve yerleştirme makinesindeki görsel kalibrasyon modülünün düzenli bakımı ve nozül aşınmasının incelenmesi, ekipman hassasiyetinin azalmasından kaynaklanan bileşen yanlış hizalanmasını veya hasarı azaltabilir. Şirketler, akıllı depo sisteminin malzeme eşleştirme algoritmasını birleştirerek, malzemenin verilmesinden geri kazanılmasına kadar tüm süreç boyunca malzeme kayıp oranlarında 40%'nin üzerinde bir azalma elde edebilir ve üretim kapasitesinin artırılması için sağlam bir temel sağlayabilir.

Altıncı adım, üretim veriminde 30% artışa giden yoldur. SMT üretim hattı verim oranlarında çığır açan bir büyüme elde etmek için çok boyutlu bir işbirlikçi optimizasyon stratejisi benimsenmelidir. İlk olarak, DOE deney tasarımı yoluyla, lehim pastası baskı kalınlığı ve yerleştirme basıncı gibi temel parametreler, kritik süreçlerin CPK değerinin 1,67'nin üzerinde sabit kalmasını sağlamak için dinamik olarak kalibre edilir.

İkinci olarak, 0201 bileşenlerinin yerleştirme ofsetini ±0,03 mm içinde kontrol etmek için yüksek hızlı yerleştirme makinelerinin nozul parametrelerini bileşen paketleme özellikleriyle eşleştiriyoruz. Ayrıca, yüksek hızlı çalışma sırasında konumlandırma hatalarını azaltmak için ekipman için bir titreşim dengeleme modeli oluşturuyoruz. Süreç izleme aşamasında, 3D SPI ve AOI'yi entegre eden bir algılama sistemi konuşlandırılarak lehim bağlantı hatası algılama oranları 92%'den 99,5%'ye çıkarıldı ve süreç parametrelerinin kapalı döngü optimizasyonunu sağlamak için bir hata özelliği veritabanı oluşturuldu. Yeniden akış lehimleme aşaması için, segmentli termal dengeleme teknolojisi sıcaklık eğrisi standart sapmasını 40% azaltır ve nitrojen koruma işlemleri lehim oksidasyon oranlarını 65% düşürür. Ayrıca, ürün ağacı listeleri ile üretim hattı verileri arasında akıllı bir eşleştirme sistemi sayesinde malzeme yanlış yerleştirme oranı 0,12%'den 0,03%'nin altına düşürülmüştür. İstatistiksel veriler, yukarıda bahsedilen teknik yaklaşımların kapsamlı bir şekilde uygulanmasının birim alan başına hata yoğunluğunu 15 dpm'nin altına düşürebileceğini ve verim oranlarında önemli bir iyileşme için ölçülebilir destek sağladığını göstermektedir.

Yedinci adım, elektronik üretim kapasitesini iki katına çıkarma stratejisidir. SMT üretim hatlarının üretim kapasitesini iki katına çıkarmak için sistematik bir optimizasyon çerçevesi oluşturulmalıdır. Üretim hattı dengeleme analizi ve darboğaz süreci tanımlaması yoluyla, yerleştirme süreci için ekipman yükseltmelerine öncelik verilebilir. Ekipman kullanım oranlarını 92%'nin üzerine çıkarmak için çift hatlı bir iletim sistemi ile birleştirilmiş modüler bir yüksek hızlı yerleştirme platformu benimsenebilir.

Eş zamanlı olarak gelişmiş bir üretim planlama sisteminin kullanılması ve gerçek zamanlı MES verilerinin entegre edilmesi, dinamik üretim planlamasına olanak tanıyarak ekipman değişim süresini 40% azaltır. Süreç tarafında, yerleştirme doğruluğu ve yeniden akış lehimleme parametreleri için işbirliğine dayalı bir optimizasyon mekanizması oluşturulmalıdır. SPC istatistiksel süreç kontrolü, süreç dalgalanmalarının neden olduğu üretim kapasitesindeki gizli kayıpları azaltmak için kullanılabilir. Malzeme tedarik sürecinde, malzeme hazırlama döngüsünü 15 dakikaya sıkıştırmak için akıllı bir depo sistemi ile birlikte bir zamanında tedarik modeli uygulanabilir. Üretim hattı otomasyon yükseltmelerine, insan-makine işbirliğine yönelik en iyi uygulama modellerini oluşturmak ve sürdürülebilir üretim kapasitesi artışı sağlamak için personele yönelik çoklu beceri eğitim sisteminin eşlik etmesi gerektiğini belirtmek gerekir.

Sekizinci adım, son adım olan akıllı algılama ve süreç koordinasyonu optimizasyonudur. SMT üretim sürecinde, akıllı algılama teknolojisi ve proses parametrelerinin dinamik koordinasyonu, kalite kontrol ve verimlilik atılımlarının gerçekleştirilmesinde kritik bir faktördür. AOI sisteminin yüksek çözünürlüklü görüntü yakalama ve derin öğrenme algoritmalarına dayanan üretim hattı, lehim bağlantı morfolojisi ve bileşen yanlış hizalaması gibi mikroskobik kusurları gerçek zamanlı olarak yakalayabilir ve SPC modülü aracılığıyla anormal verilerin dağılım modellerini analiz edebilir. Örneğin, belirli bir alanda soğuk lehim bağlantılarının oranında bir artış tespit edildiğinde, sistem otomatik olarak alma ve yerleştirme makinesinin basınç parametrelerini veya yeniden akış fırınının sıcaklık bölgesi ayarlarını ayarlayarak kapalı döngü bir optimizasyon mekanizması oluşturabilir.

Bu arada MES, proses parametrelerinin dinamik modellemesini ve trend tahminini elde etmek için AOI geri bildirim verilerini ekipman operasyon günlükleriyle entegre ederek yerleştirme doğruluğu ve lehimleme kalitesi gibi temel ölçümlerin kontrol altında kalmasını sağlar. Denetim ve proses arasındaki bu çift yönlü güçlendirme modeli, kalite sorunları için izlenebilirlik döngüsünü kısaltmakla kalmaz, aynı zamanda veriye dayalı karar verme yolları aracılığıyla sürekli optimizasyon için bilimsel temel sağlar.

Sonuç olarak, SMT montaj sürecini sistematik olarak optimize ederek, üreticiler tüm üretim iş akışı boyunca verimliliği artırabilirler. Kaynak parametrelerinin hassas kontrolü ve yüksek hızlı yerleştirme ekipmanının stratejik seçimi, bileşen konumlandırma doğruluğunu ve verimini artırır. AOI sistemlerinin akıllı algoritmalarla yükseltilmesi, gerçek zamanlı hata tespiti sağlayarak yeniden işleme maliyetlerini azaltır. Bu arada, termodinamik modellemeye dayalı dinamik yeniden akış lehimleme sıcaklık kontrolü, lehim bağlantı güvenilirliğini sağlarken proses ayarlama süresini kısaltır. Ek olarak, malzeme kaybının azaltılması ve proses parametresi optimizasyonu doğrudan verim artışına katkıda bulunur. Doğrulanmış sonuçlar, ekipman performansı, denetim doğruluğu ve süreç kararlılığı kapalı döngü bir sistem oluşturduğunda, üretim hata toleransı ve esnekliğinin arttığını ve yüksek karışımlı, düşük hacimli üretime geçişi desteklediğini göstermektedir.