Sensörler, Nesnelerin İnterneti (IoT) cihazlarının temel bileşenlerinden biridir ve performansları, cihazın genel güç tüketimini ve pil ömrünü doğrudan etkiler. IoT cihazları daha küçük, daha akıllı ve daha enerji verimli hale geldikçe, IoT PCBA üretiminde SMT montaj sürecini optimize etmek giderek daha önemli hale gelmiştir. SMT montaj sürecini, malzeme seçimini ve tasarım stratejilerini optimize ederek sensör güç tüketimini etkili bir şekilde azaltmak, cihazın pil ömrünü uzatmak ve genel enerji verimliliğini artırmak mümkündür.

İlk olarak, IoT sensörlerinin güç tüketiminin azaltılması konusunda ortaya çıkan zorlukları tartışalım. Bahsetmeye değer üç ana zorluk vardır. İlk zorluk yüksek entegrasyon ve karmaşıklıktır. IoT sensörleri tipik olarak sıcaklık, nem, hareket algılama vb. gibi birden fazla işlevi entegre eder ve PCBA tasarımları sinyal işleme, iletişim modülleri ve güç yönetimini dikkate almalıdır. Yüksek yoğunluklu SMT montaj işlemleri devre gürültüsünü artırabilir, bu da sensör doğruluğunu ve güç tüketimini etkileyebilir; İkinci zorluk ise pil güç kaynağındaki sınırlamadır. Çoğu IoT cihazı, özellikle uç bilgi işlem düğümleri ve kablosuz sensör ağları olmak üzere pil gücüne dayanır. Güç tüketimi optimizasyonu, cihazın pil ömrünü ve bakım maliyetlerini doğrudan etkiler; Üçüncü zorluk, çevresel adaptasyon gereksinimidir. IoT sensörleri genellikle endüstriyel tesisler ve dış ortamlar gibi karmaşık ortamlarda konuşlandırılır ve düşük güç tasarımına daha yüksek talepler getiren aşırı sıcaklık veya nem koşulları altında sabit kalmalıdır.

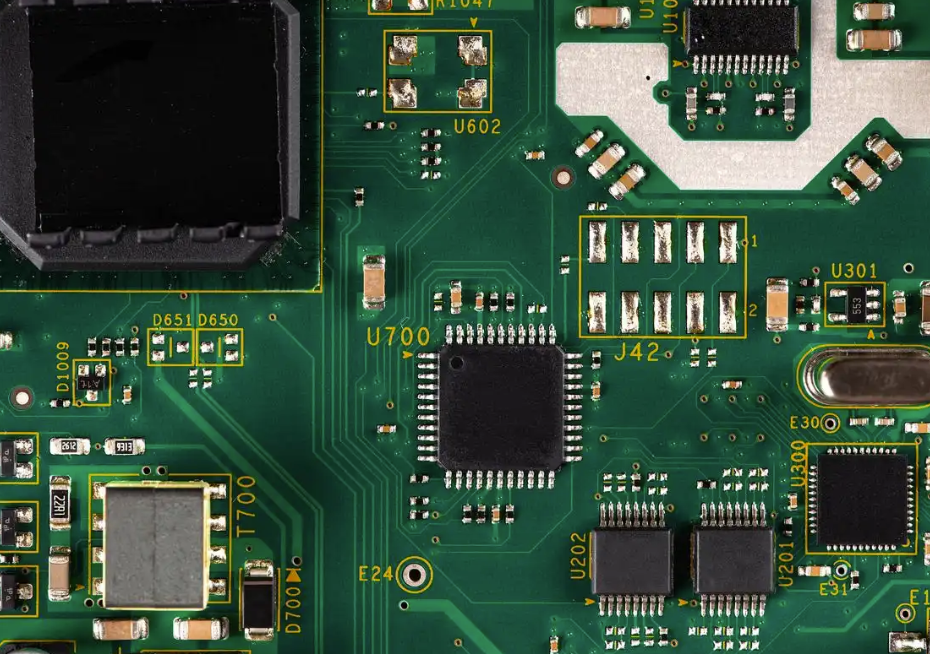

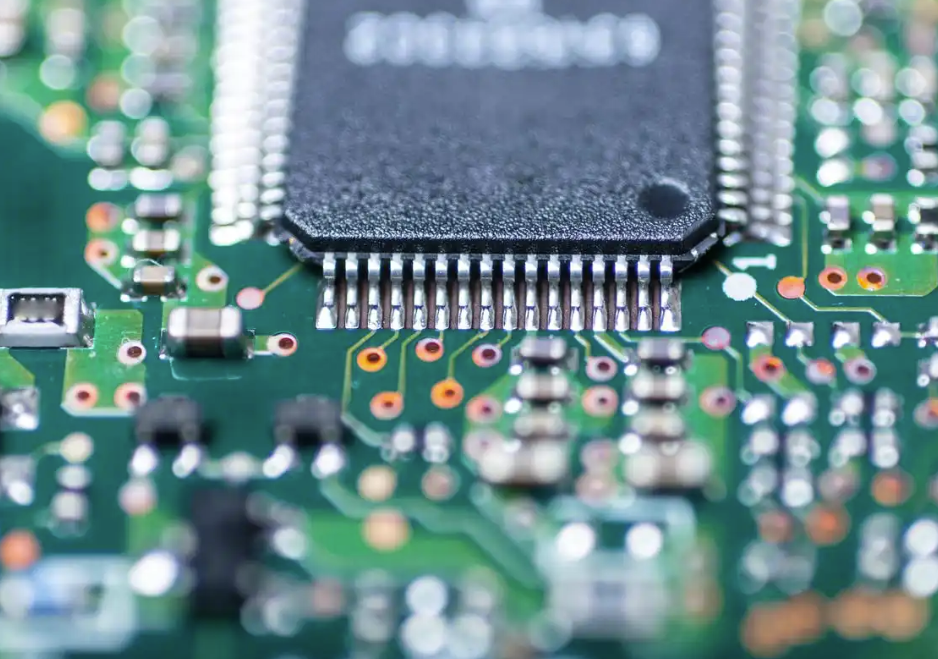

İkinci olarak, SMT üretimi sırasında güç tüketimlerini optimize etmeye yönelik stratejileri tartışalım. Bahsetmeye değer beş strateji vardır. İlk strateji, düşük güçlü bileşenleri ve paketleme teknolojisini bir seçim olarak seçmektir. Bunun nedeni, düşük güç tüketimli IC ve sensör çipleri için düşük güçlü mikrodenetleyiciler, MEMS sensörleri gibi sensör çipleri ve LoRa ve Bluetooth düşük enerji gibi iletişim modüllerinin tercih edilmesidir. Örneğin, ARM Cortex-M serisi MCU, 1μA kadar düşük bir statik akıma sahiptir ve bekleme güç tüketimini önemli ölçüde azaltır. Diğer bir neden ise minyatürleştirme paketleme teknolojisi için SMT çip montaj teknolojisinin 0402 ve 0201 dirençler ve kapasitörler gibi ultra küçük paketleri desteklemesi, PCB alanını ve kablo uzunluğunu azaltması, parazitik endüktansı ve direnci düşürmesi ve böylece enerji kaybını azaltmasıdır. Ayrıca, minyatürleştirilmiş paketler ambalaj malzemelerinin termal direncini azaltabilir ve ısı yayma verimliliğini artırabilir; İkinci strateji PCB düzenini ve yönlendirmeyi optimize etmektir. Bunun nedeni, bölge tasarımı ve güç izolasyonu için, RF iletişim modülleri gibi yüksek güçlü modüllerin, sensör toplama devreleri gibi düşük güçlü modüllerden fiziksel olarak izole edilmesi ve karşılıklı etkileşimi önlemek için bunlara bağımsız güç alanları üzerinden güç sağlanması önerilir. Örneğin, IoT sensör PCB'lerinde, dinamik güç tüketimini azaltmak için sensör sinyal koşullandırma devreleri için LDO regülatörlerini ayrı ayrı tasarlayın. Diğer bir neden ise, diferansiyel sinyaller ve empedans eşleştirmesi için, elektromanyetik paraziti ve sinyal yansımasını azaltmak ve böylece tekrarlanan iletimin neden olduğu ek güç tüketimini azaltmak için genellikle I²C ve SPI veri yolları gibi yüksek frekanslı sinyal hatları için diferansiyel kablolama tasarımı kullanılır.

Aynı zamanda, optimize edilmiş empedans eşleştirmesi sinyal iletimi sırasında enerji kaybını azaltır; Üçüncü strateji akıllı güç yönetimi çözümlerini benimsemektir. Bunun nedeni, dinamik voltaj frekans kontrolü için, sensör iş yüküne bağlı olarak voltaj ve frekansı dinamik olarak ayarlamanın mantıksal olarak daha uygun olmasıdır. Örneğin, sensör boştayken MCU otomatik olarak düşük güç moduna geçerek gücü yalnızca gerekli çevre birimlerine aktarabilir. Diğer bir neden ise enerji toplama ve depolama tasarımı için genellikle fotovoltaik ve piezoelektrik malzemeler olarak kategorize edilmeleridir. Sensörlere yardımcı güç sağlamak için minyatür süper kapasitörlerle birleştirilebilirler. Örneğin, bazı çevresel izleme cihazları sensörlere güç sağlamak için güneş panelleri kullanır ve ana pil tüketimini önemli ölçüde azaltır; Dördüncü strateji, SMT çip montaj işleminin hassas kontrolünü benimsemektir. Bunun nedeni, lehim pastası baskısı ve yeniden akış lehimlemenin optimizasyonu için, lehim bağlantı kalitesini sağlayabilir ve zayıf temastan kaynaklanan ek güç tüketimini azaltabiliriz. Örneğin, IoT sensör PCB'lerinde, nitrojen yeniden akış lehimleme kullanımı lehim bağlantı güvenilirliğini artırabilir ve uzun süreli çalışma sırasında direnç kaybını azaltabilir. Diğer bir neden ise, otomatik denetim ve kusur önleme için SMT montaj sürecinde AOI ve SPI teknolojilerinin kullanılması, lehim bağlantı kalitesinin gerçek zamanlı olarak izlenmesini sağlar ve böylece soğuk lehim bağlantılarının veya kısa devrelerin neden olduğu anormal güç tüketimini önler. Örneğin, bir akıllı ev sensörü, AOI denetimi yoluyla lehimleme kusur oranını 0,1%'ye düşürmüş ve böylece yeniden işlemenin neden olduğu ek enerji tüketimini azaltmıştır;

Beşinci strateji, çevre dostu malzeme ve ambalaj tasarımıdır. Bunun nedeni, düşük dielektrik sabitli alt tabakanın, yüksek frekanslı sinyal iletiminde orta kaybı azaltmaya yardımcı olması ve böylece güç tüketimini de azaltmasıdır. Bir diğer neden ise termal iletken malzemeler ve ısı dağıtımı tasarımı için sensör modülünün etrafına termal silikon veya metal koruyucu ekleyerek verimli ısı dağıtımı yoluyla çip sıcaklığı artışlarının neden olduğu ek güç tüketimini azaltabilmemizdir.

Üçüncü olarak, SMT teknolojisinin ve IoT cihazlarının geliştirilmesine yönelik gelecekteki bazı beklentileri tartışalım. İlk olarak, yapay zeka odaklı SMT süreç optimizasyonu, lehim bağlantı kalitesi ve sıcaklık eğrileri gibi SMT yerleştirme verilerini analiz etmek için karmaşık algoritmalar kullanabilir. Ardından güç tüketimini en aza indirmek için işlem parametrelerini gerçek zamanlı olarak ayarlayabilir. Örneğin, makine öğrenimi, lehim bağlantı kusurlarının olasılığını tahmin etmek ve yeniden akış lehimleme sıcaklık eğrisini önceden optimize etmek için kullanılır; İkincisi, esnek PCB'ler, düzensiz şekilli ambalajlar ve IoT sensörü PCBA işleme, potansiyel olarak esnek alt tabakaları ve düzensiz şekilli ambalajları benimseyerek malzeme israfını ve güç tüketimini daha da azaltabilir. Örneğin, esnek PCB'ler kablo uzunluğunu azaltabilir ve sinyal iletim kaybını düşürebilir; Üçüncüsü, SMT'ye monte mikro enerji toplama modülleri ile birlikte enerji-kendi kendine yeten IoT cihazları, pil değiştirme sorununu tamamen çözerek "sıfır güç tüketimi" işlemi gerçekleştirebilir.

Sonuç olarak, IoT sensörlerinin düşük güçlü tasarımı büyük ölçüde SMT montaj süreçlerinin rafine optimizasyonuna dayanmaktadır. Düşük güçlü bileşenleri seçerek, PCB düzenini optimize ederek, akıllı güç yönetimi çözümlerini uygulayarak ve SMT montaj kalitesini artırarak, cihaz güç tüketimini önemli ölçüde azaltmak, pil ömrünü uzatmak ve karmaşık ortamlarda güvenilirlik gereksinimlerini karşılamak mümkündür. Malzeme inovasyonu ve akıllı üretim teknolojilerindeki ilerlemelerle IoT sensörlerinin enerji verimliliği artmaya devam edecek ve akıllı şehirler, endüstriyel internet ve sağlık hizmetleri gibi alanlarda sürdürülebilir kalkınma için sağlam bir temel sağlayacaktır.