Bu bölümde benzersiz bir konu ele alınacaktır: SMT yerleştirme makinelerinin verimliliğinin nasıl artırılacağı. SMT yerleştirme makinelerinin sadece hızlı değil aynı zamanda hassas ve kararlı olması gerekir. Bununla birlikte, gerçek operasyonda, her SMT yerleştirme makinesinin elektronik bileşenler için farklı özellikleri ve değişen hızları vardır. Örneğin, LED bileşenlerinin SMT bileşenlerine kıyasla nispeten daha düşük hassasiyet gereksinimleri vardır, bu nedenle LED ürünleri SMT ürünlerinden daha hızlı yerleştirilebilir. Bunun nedeni, SMT yerleştirmenin LED yerleştirmeden daha yüksek hassasiyet gerektirmesi ve yüksek hassasiyetli elektronik bileşenleri yerleştirirken yerleştirme makinesinin‘işleme hızı yavaşlar ve doğal olarak yerleştirme verimliliğini azaltır. Alma ve yerleştirme makinesi nozullarıyla ilgili bir sorun da yetersiz vakum basıncıdır. Bileşenleri almadan önce, yerleştirme kafasındaki mekanik valf otomatik olarak hava üflemeden vakum emişine geçerek belirli bir seviyede negatif basınç oluşturur. Negatif basınç sensörü, bileşeni aldıktan sonra belirli bir aralıkta bir değer tespit ettiğinde, makine normal şekilde çalışır; aksi takdirde, emme yetersizdir. Bir yandan, hava besleme devresinde lastik hava tüplerinin eskimesi veya yırtılması, contaların eskimesi veya aşınması veya uzun süreli kullanımdan sonra nozülün aşınması gibi basınç sızıntıları olabilir. Öte yandan, dış ortamdaki yapıştırıcılar veya toz, özellikle de kağıt bantla paketlenmiş bileşenlerin kesilmesinden sonra ortaya çıkan çok sayıda döküntü, alma ve yerleştirme makinesi nozülünün tıkanmasına neden olabilir. Alma ve yerleştirme makinesi programının ayarlarındaki hatalar da makinenin yerleştirme verimliliğini azaltabilir. Çözüm, alma ve yerleştirme makinesi üreticisinin müşteriye doğru ve özlü ürün operasyon bilgileri sağlamasıdır. Bir diğer faktör de elektronik bileşenlerin kalitesidir.

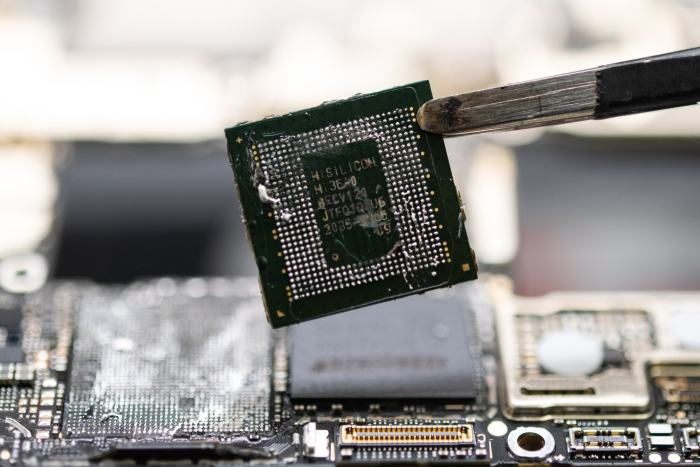

Nozul elektronik bileşenleri alıp yerleştirdiğinde, pimler tam olarak yerleştirilmemiş, bükülmüş veya kırılmışsa, bu yalnızca satın alınan bileşenlerin kalitesinden emin olunarak kontrol edilebilir. Bu sadece yerleştirme verimliliğini ve ürün kalitesini etkilemekle kalmaz, aynı zamanda bu tür bileşenleri tekrar tekrar alıp yerleştirdiğinde nozülde çeşitli derecelerde hasara neden olur ve sonunda nozülün hizmet ömrünü azaltır. Bir SMT montaj hattı tipik olarak yüksek hızlı bir yerleştirme makinesi ve yüksek hassasiyetli bir yerleştirme makinesi içerir. Birincisi öncelikle yüzeye monte bileşenleri işlerken, ikincisi IC'lere ve düzensiz şekilli bileşenlere odaklanır. Her iki makine de eşit ve minimum yerleştirme sürelerine ulaştığında, tüm SMT montaj hattı maksimum üretim kapasitesine ulaşır. Öyleyse, bırakın‘SMT alma ve yerleştirme makinelerinde optimum verimlilik elde etmek için çip bileşenlerini monte etmek için önerilen sırayı derinlemesine inceleyeceğiz.

İlk olarak, yük dengeleme. Genel sıra ve prensip, her SMT makinesine monte edilecek bileşen sayısını makul bir şekilde tahsis etmektir, böylece her makinenin montaj süresi mümkün olduğunca eşit olur. Başlangıçta her makineye monte edilecek bileşen sayısı tahsis edilirken, montaj süresinde genellikle büyük bir fark vardır. Bu, üretim hattındaki tüm makinelerin üretim yükünü her makinenin montaj süresine göre ayarlamayı ve yük dengelemesini sağlamak için bazı bileşenleri daha uzun montaj sürelerine sahip makinelerden diğer makinelere aktarmayı gerektirir.

İkincisi, SMT ekipman optimizasyonu. Her bir ekipman parçası için CNC programlarının optimize edilmesi, alma ve yerleştirme makinelerinin üretim sırasında mümkün olduğunca verimli çalışmasını sağlamayı, böylece son derece yüksek hızlı yerleştirme elde etmeyi ve ekipman yerleştirme süresini azaltmayı içerir. Optimizasyon ilkeleri ekipmanın yapısına bağlıdır. Program optimizasyonu sırasında bazı ilkeler çakışabilir ve optimum çözümü seçmek için bir uzlaşma gerektirir. Optimizasyon yazılımı, ekipman optimizasyon programları ve üretim hattı dengeleme yazılımını içeren yük dağıtımı ve ekipman optimizasyonu için kullanılabilir. Ekipman optimizasyon programları öncelikle yerleştirme programlarını ve fider konfigürasyonlarını optimize etmeye odaklanır. Bileşen BOM listesi ve CAD verileri elde edildikten sonra, yerleştirme programları ve besleyici yapılandırma tabloları oluşturulabilir. Optimizasyon programı, yerleştirme kafalarının hareket yollarını ve besleyici konfigürasyonlarını optimize ederek yerleştirme kafalarının hareket mesafesini en aza indirir ve böylece yerleştirme süresinden tasarruf sağlar. Üretim hattı dengeleme yazılımı, tüm üretim hattını optimize etmek için etkili bir araçtır. Optimizasyon yazılımı özel optimizasyon algoritmaları kullanır ve mevcut optimizasyon yazılımı optimizasyon sürecini daha hızlı ve etkili bir şekilde tamamlamasını sağlayan belirli bir zeka seviyesine ulaşmıştır.

Üçüncüsü, darboğazları ortadan kaldırın. Bir SMT montaj hattı birden fazla otomatik makineden oluşur. Bir makine diğerlerinden daha yavaş çalışıyorsa, SMT üretim hattının genel hızını sınırlayan darboğaz haline gelir. Darboğazlar genellikle yerleştirme makinelerinde meydana gelir ve bunları ortadan kaldırmanın tek yolu daha fazla yerleştirme makinesi eklemektir. Çoğu durumda müşteriler, hem yüksek hızlı hem de yüksek hassasiyetli makinelerin özelliklerini birleştirdiği için yüksek hızlı, çok işlevli bir yerleştirme makinesini tercih eder.

Hem yüksek hassasiyetli hem de yüksek hızlı yerleştirme makinelerinin kapsadığı bileşen yelpazesini işleyebilir ve böylece her iki makine türünün neden olduğu darboğazları çözebilir. Yerleştirme makinesi geliştirmedeki mevcut eğilim de pazar taleplerini karşılamak için bu yönle uyumludur. Üretim hattına bir yerleştirme makinesi eklemek darboğazları çözebilir ve üretim hızlarını artırabilir. Bu yaklaşım daha fazla üretim kapasitesi ve daha fazla besleyici pozisyonu sağlayarak üretim hattı yönetim karmaşıklığını önemli ölçüde artırmadan üretim hattını daha iyi dengeler. Bu, üretim kapasitesinde tek bir yerleştirme makinesi eklemekten çok daha büyük bir artışla sonuçlanır.

Dördüncü olarak, sıkı ve etkili yönetim önlemleri uygulayın. SMT ekipmanı, mekanik ve elektrik sistemlerini entegre eden hassas makinelerdir. Çalışma sırasında sıkı ve etkili yönetim önlemleri uygulamak, SMT montaj hattı üretiminin verimliliğini artırmak için önemli bir yöntemdir. Örneğin, yedek besleyicilere yenilenecek bileşenleri önceden yükleyebiliriz. Üretim hattında bir önceki partinin son birkaç ünitesini monte ederken, bir sonraki ürün partisi için de hazırlık yapabiliriz. SMT montaj hatları, çıktının saniyeler içinde hesaplandığı büyük ölçekli üretim hatlarıdır. Üretimin düzgünlüğü ve ürün kalitesi yalnızca ekipman ve çevresel faktörlere değil, aynı zamanda büyük ölçüde insan faktörlerine de bağlıdır. Operatörler ekipmana son derece aşinaysa, üretim sırasında sorunları daha hızlı çözebilir, böylece üretim süresinden tasarruf edebilir ve verimliliği artırabilirler. Bu nedenle, çalışan eğitimine de öncelik verilmelidir. SMT ekipmanının düzenli olarak denetlenmesi ve bakımının yapılması da optimum performansın sağlanması için gereklidir. Bu nedenle, ekipmanı iyi durumda tutmak için düzenli olarak bilimsel denetimler ve bakım yapılması çok önemlidir.

Sonuç olarak, bir üretim hattındaki SMT alma ve yerleştirme makinelerinin verimliliğini artırmak çok önemlidir çünkü üretkenliği, maliyet etkinliğini ve ürün kalitesini doğrudan etkiler. Daha yüksek verimlilik, daha hızlı bileşen yerleştirme, azaltılmış döngü süreleri ve artan verim anlamına gelir ve üreticilerin artan talebi karşılamasına ve teslim sürelerini kısaltmasına olanak tanır. Ayrıca hataları en aza indirir, malzeme israfını azaltır ve makine kullanımını ve enerji tüketimini optimize ederek işletme maliyetlerini düşürür. Ek olarak, gelişmiş verimlilik montajda tutarlılığı artırarak elektronik ürünlerde daha yüksek güvenilirlik ve performans sağlar. Rekabetçi bir sektörde, SMT makine verimliliğini en üst düzeye çıkarmak, karlılığı korumanın ve pazarda bir adım önde olmanın anahtarıdır.