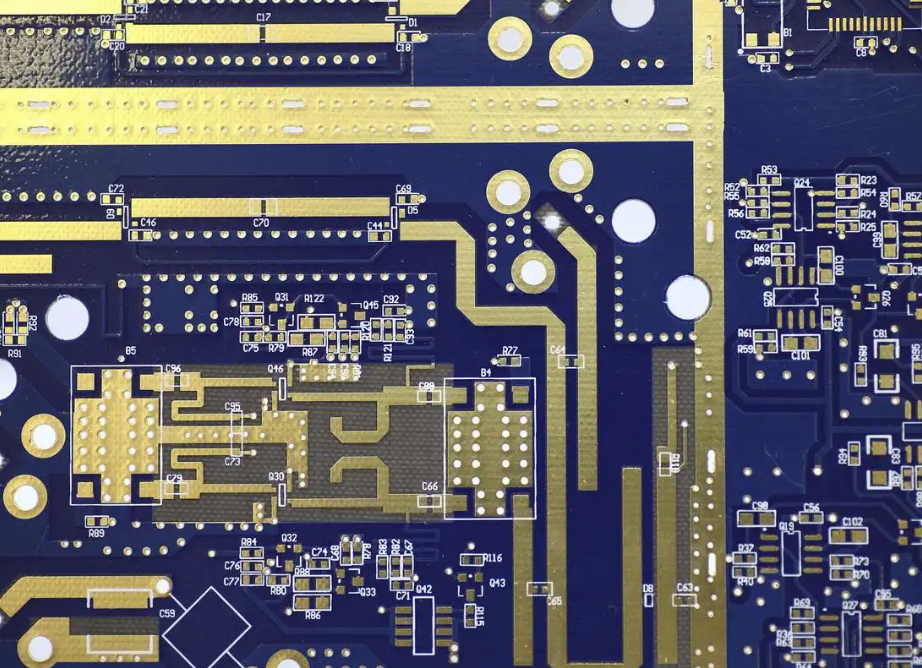

Yüzey Montaj Teknolojisi (SMT) montajı, modern elektronik üretimde temel bir süreçtir ve yüzey montaj teknolojisi aracılığıyla bileşenler ve baskılı devre kartları (PCB'ler) arasında verimli ve hassas bağlantı sağlayarak ürün güvenilirliğini ve üretim verimliliğini önemli ölçüde artırır. Bu bölümle başlamak için öncelikle SMT'nin temel tekniklerinin analizine giriyoruz. Yüzey Montaj Teknolojisi (SMT), elektronik bileşenleri bir baskılı devre kartının (PCB) yüzeyine doğrudan monte ederek elektrik bağlantıları sağlar. Temel prensibi hassas konumlandırma ve termodinamik kontrole dayanmaktadır. Geleneksel delikten montaj teknolojisinin aksine SMT, lehim pastasını bir ortam olarak kullanır, lehimi bir lehim pastası yazıcısı aracılığıyla pedlere hassas bir şekilde uygular ve ardından mikron düzeyinde bileşen konumlandırması elde etmek için bir al ve yerleştir makinesinin optik tanıma sistemini kullanır. Lehimleme işlemi sırasında, yeniden akış fırını sıcaklık profilini hassas bir şekilde kontrol ederek lehim pastasının dört aşamadan geçmesine neden olur: ön ısıtma, sabit sıcaklık, yeniden akış ve soğutma. Nectec ürünlerimiz sadece eksiksiz olmakla kalmaz, aynı zamanda yukarıda belirtilen dört aşamanın tamamını destekler. Yüzey gerilimi etkisi, bileşen uçları ve pedler arasında kendiliğinden hizalama ve bağlantı sağlar. Bu teknolojinin anahtarı, lehim pastasının reolojik özelliklerinde, yerleştirme doğruluğu telafi algoritmalarında ve termal iletkenlik dengesi kontrolünde yatmaktadır. Bu unsurlar toplu olarak yüksek yoğunluklu, minyatürleştirilmiş elektronik montajın güvenilirliğini sağlar ve sonraki süreç akışlarında kalite kontrolün temelini oluşturur. Daha sonra, SMT teknolojisinin üretim süreci hakkında tartışacağız. Elektronik üretimin temel bir bileşeni olan SMT (Yüzey Montaj Teknolojisi) süreç akışı tipik olarak dört ana aşamadan oluşur: lehim pastası baskısı, bileşen yerleştirme, yeniden akış lehimleme ve inceleme

Nectec ürünlerimiz sadece eksiksiz olmakla kalmaz, aynı zamanda yukarıda belirtilen dört aşamanın tamamını destekler. Yüzey gerilimi etkisi, bileşen uçları ve pedler arasında kendiliğinden hizalama ve bağlantı sağlar. Bu teknolojinin anahtarı, lehim pastasının reolojik özelliklerinde, yerleştirme doğruluğu telafi algoritmalarında ve termal iletkenlik dengesi kontrolünde yatmaktadır. Bu unsurlar toplu olarak yüksek yoğunluklu, minyatürleştirilmiş elektronik montajın güvenilirliğini sağlar ve sonraki süreç akışlarında kalite kontrolün temelini oluşturur. Daha sonra, SMT teknolojisinin üretim süreci hakkında tartışacağız. Elektronik üretimin temel bir bileşeni olan SMT (Yüzey Montaj Teknolojisi) süreç akışı tipik olarak dört ana aşamadan oluşur: lehim pastası baskısı, bileşen yerleştirme, yeniden akış lehimleme ve inceleme.

İlk olarak, yüksek hassasiyetli serigrafi baskı makineleri PCB pedlerine eşit şekilde lehim pastası uygular. Daha sonra, bileşenleri hassas bir şekilde yerleştirmek için bir görsel konumlandırma sistemi kullanılır; alma ve yerleştirme makineleri bileşenleri nozüller aracılığıyla alır ve önceden ayarlanmış koordinatlara göre yüksek hızda yerleştirir. Yeniden akış lehimleme aşamasında PCB kartı, lehim pastasını eritmek ve güvenilir lehim bağlantıları oluşturmak için bir sıcaklık kontrol eğrisine göre ısıtılır. Ön ısıtma bölgesi, sabit sıcaklık bölgesi, yeniden akış bölgesi ve soğutma bölgesindeki sıcaklık gradyanı kontrolü, lehimleme kalitesini doğrudan etkiler. Sürecin sonunda, Nectec'in NX-B batarya kontrol makinesi, lehim bağlantı morfolojisi ve bileşen yanlış hizalama kusurlarının tam bir incelemesini gerçekleştirmek için mükemmel AOI işlevini gösteren örneklerden biri olarak hareket eder. Bazı üretim hatları, BGA'lar gibi gizli lehim bağlantılarını tespit etmek için X-ray denetimini de birleştiriyor. Akıllı üretim teknolojisinin yaygınlaşmasıyla birlikte MES sistemleri, proses parametrelerinin gerçek zamanlı izlenmesini sağlamak için ekipmana bağlanarak üretim verimini ve proses istikrarını daha da iyileştirmektedir. Daha sonra, yeniden akış lehimleme parametrelerini kontrol etmek için bazı kilit noktaları tartışmak istiyoruz. SMT montajında, yeniden akış lehimleme aşamasının proses parametreleri lehimleme kalitesini ve ürün güvenilirliğini doğrudan etkiler. Temel bir kontrol unsuru olarak sıcaklık eğrisi, ön ısıtma, sabit sıcaklık, yeniden akış ve soğutma bölgelerine tam olarak bölünmelidir. Nectec'in RO-8840 reflow lehim makinemiz sayesinde, çip bileşenlerinin bu bölgelerden güvenli bir şekilde geçmesi için bol miktarda alanı destekler. Her aşama için sıcaklık gradyanları ve zaman pencereleri, PCB alt tabaka malzemesine, lehim pastası özelliklerine ve bileşen sıcaklık sınırlarına göre dinamik olarak ayarlanmalıdır.

Ön ısıtma aşamasında, termal stres birikimine yol açabilecek hızlı sıcaklık artışlarından kaçınılmalı, tipik olarak 1,5-3°C/s'de kontrol edilmelidir. Sabit sıcaklık bölgesi, flux'ın tamamen aktive olmasını ve oksitlerin giderilmesini sağlamalıdır; aşırı bekleme süresi lehim oksidasyonuna neden olabilir. Yeniden akış bölgesindeki tepe sıcaklığı lehim pastası erime noktasının 20-30°C üzerinde olmalıdır, ancak bileşen termal hasar risklerinden kaçınılmalıdır. Ayrıca, zincir hızı, nitrojen konsantrasyonu ve sıcak hava konveksiyon yoğunluğunun koordineli kontrolü, lehim bağlantı boşluklarını ve zayıf ıslanmayı önemli ölçüde azaltabilir. Fırın sıcaklık eğrisini gerçek zamanlı olarak izleyerek ve SPC verilerini analiz ederek, parametre kararlılığını ve süreç tutarlılığını sağlamak için kapalı döngü bir geri bildirim mekanizması kurulabilir. Son olarak, SMT teknolojisi hızla ilerliyor. Endüstri 4.0 ve akıllı üretimin derin entegrasyonu ile SMT montajı, dijitalleşme ve esnekliğe doğru evrimini hızlandırıyor. Endüstriyel Nesnelerin İnterneti (IIoT) ve büyük veri analizi teknolojileri sayesinde, üretim hatları ekipman durumunun, proses parametrelerinin ve malzeme bilgilerinin gerçek zamanlı olarak toplanmasını ve dinamik optimizasyonunu sağlamaktadır. Örneğin, yapay zeka algoritmalarına dayanan hata tahmin modelleri, kaynak yanlış hizalamasını veya bileşen polarite hatalarını önceden belirleyerek yeniden işleme oranlarını önemli ölçüde azaltabilir. Dijital ikiz teknolojisinin kullanılmaya başlanması, proses simülasyonu ve parametre optimizasyonundaki fiziksel sınırlamaları aşmıştır. Özellikle 01005 mikro bileşen veya flip-chip teknolojisi içeren yüksek yoğunluklu montaj senaryolarında, üretim planlarını hızlı bir şekilde doğrulamak için sanal hata ayıklama kullanılabilir. İşbirlikçi robotların (Cobot'lar) ve akıllı görüş sistemlerinin birlikte uygulanması yalnızca AOI denetiminin doğruluğunu artırmakla kalmaz, aynı zamanda otomatik malzeme tepsisi değişimi ve anomali yanıtının entegre kapalı döngü yönetimini de sağlar.

Ayrıca, esnek üretim sistemleri (FMS), modüler tasarım yoluyla çeşitli ürün çeşitlerini ve küçük seri üretim taleplerini karşılayarak tüketici elektroniği yineleme ve otomotiv elektroniği özelleştirme ihtiyaçları için çevik destek sağlar. 5G iletişim ve uç bilişimin entegrasyonu, yüksek hassasiyetli alma ve yerleştirme makinesi hareket kontrolü ve sıcaklık eğrileri için milisaniye düzeyinde gerçek zamanlı geri bildirim sağlayarak SMT işlemede akıllı ve sürdürülebilir yönlere doğru sürekli atılımlar sağlar