LED SMT Reflow Lehimleme Hatası X-ray Kontrol Değerlendirmesi kritiktir çünkü boşluklar, çatlaklar, yetersiz lehim veya yanlış hizalanmış bileşenler gibi gizli lehim bağlantı hatalarını tespit ederek bunların optik kontrolde görünmez olmasını sağlar. Doğru lehim bağlantılarını sağlayarak LED güvenilirliğini artırır, erken arızaları önler ve aydınlatma ve ekran uygulamalarında tutarlı performansı korur. Bu tahribatsız denetim yöntemi üretim kalitesini artırır, maliyetli yeniden işleme işlemlerini azaltır ve elektronik montajlar için endüstri standartlarının karşılanmasına yardımcı olur. Bu bölümde, derinlere dalmak ve yaygın LED SMT lehimleme hataları için kısa bir açıklama yapmak istiyoruz.

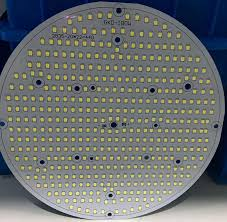

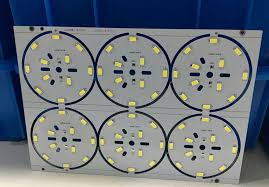

İlk kusur lehim boşluklarının yüzdesidir. Bu boşluklar genellikle LED çiplerinin lehim katmanında oluşur. Bunun nedeni, yeniden akış fırınında ısıtma işlemi sırasında lehim içinde sıkışan hava veya akı bileşiklerinin genleşmesidir. Lehim bağlantılarının güvenilirliği sadece lehim alaşımına değil, aynı zamanda LED cihazının ve PCB'nin metal kaplamasına da bağlıdır. Ayrıca, yeniden akış lehimleme işleminin zaman ve sıcaklık profili, lehim bağlantısının ıslatma özelliklerini ve mikro yapısını etkilediği için kurşunsuz lehim bağlantılarının performansını önemli ölçüde etkiler. Kalay-kurşun lehim ile karşılaştırıldığında kurşunsuz lehim, sıcaklık döngüsünün neden olduğu termal stres ve yorulma çatlakları nedeniyle bağlantıda kırılgan arızaya daha yatkındır. Nectec'in NX-EF gibi X-ray kontrol makineleri, SMT yeniden akış lehimlemesinden sonra lehim bağlantılarındaki boşluk oranını test etmek, kusurlu ürünleri ortadan kaldırmak, lamba boncuklarından gelen ısının alüminyum alt tabakaya mükemmel şekilde iletilmesini sağlamak ve böylece lambanın hizmet ömrünün tasarım gereksinimlerini karşılamasını sağlamak için tahribatsız test yöntemlerini kullanabilir.

Lehim boşluklarının nedenlerinden biri aşırı yüksek boşluk oranıdır. Termal şok testi ortamında, kabarcıkların termal genleşmesi ve daralması lehim çatlamasına neden olarak LED çipinin güvenilirliğini azaltabilir. Bu durum doğrudan yüksek boşluk oranı nedeniyle artan termal direnç ve azalan termal iletkenlik gibi sorunlara yol açar. Daha büyük pedlere sahip LED çipleri için, yüksek boşluk oranı ısı dağılımını etkilemede birincil rol oynar. Boşluk oranı ne kadar yüksekse, termal direnç o kadar yüksek ve ısı yayma performansı o kadar düşük olur.

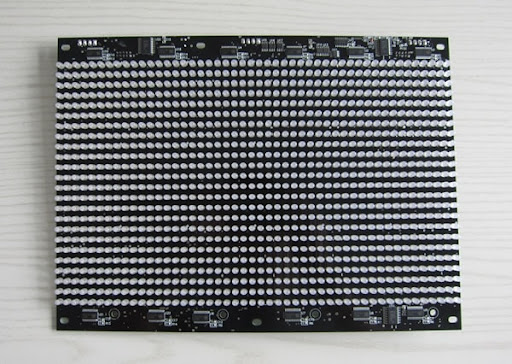

İkinci kusur lehim topudur. Elektronik devre kartları yüksek bileşen yoğunluğuna ve küçük aralıklara sahiptir, bu da lehim toplarının kullanım sırasında düşmesine neden olabilir. Bunun nedeni, aşırı lehim pastası, uygun olmayan yeniden akış profilleri veya kontaminasyon nedeniyle oluşabilen küçük, istenmeyen lehim küreleri olmalarıdır. Bu başıboş lehim topları, özellikle yüksek yoğunluklu PCB tasarımlarında bitişik iletken izleri veya pimleri köprüleyerek kısa devrelere neden olabileceğinden, çip bileşenleri için önemli riskler oluşturur. Ayrıca, çalışma sırasında yer değiştirmeleri halinde elektrik kaçağına, sinyal parazitine ve hatta bileşen arızasına yol açabilirler. LED veya IC paketleri gibi ince aralıklı veya minyatürleştirilmiş montajlarda, lehim bilyeleri mekanik stres yaratabilir veya uygun ısı dağılımını engelleyerek güvenilirliği daha da tehlikeye atabilir. Bunların varlığı genellikle zayıf proses kontrolüne işaret eder ve uzun vadeli performans sorunlarını önlemek için şablon tasarımı, lehim pastası uygulaması veya yeniden akış parametrelerinde düzeltici önlemler alınmasını gerektirir. Öte yandan, çalışanların güvenliğinin sağlanması gerekmektedir.

Lehim bilyeleri PCB kullanımı ve montajı sırasında çalışanlar için ciddi riskler oluşturabilir. Bu küçük metal küreler çalışma alanına dağılırsa, yanlışlıkla solunabilir veya ciltle temas edebilir, potansiyel olarak kurşun veya flux kalıntıları nedeniyle solunum tahrişine veya alerjik reaksiyonlara neden olabilir. Ayrıca, zemindeki lehim topları kayma tehlikesi yaratırken, ekipmana sıkışanlar elektrik kısa devrelerine veya kıvılcımlara yol açarak yanık veya yangın riskini artırabilir. Yüksek hacimli üretimde, lehim sıçramasına tekrar tekrar maruz kalmak da uzun vadeli işyeri güvenliği endişelerine yol açabilir.

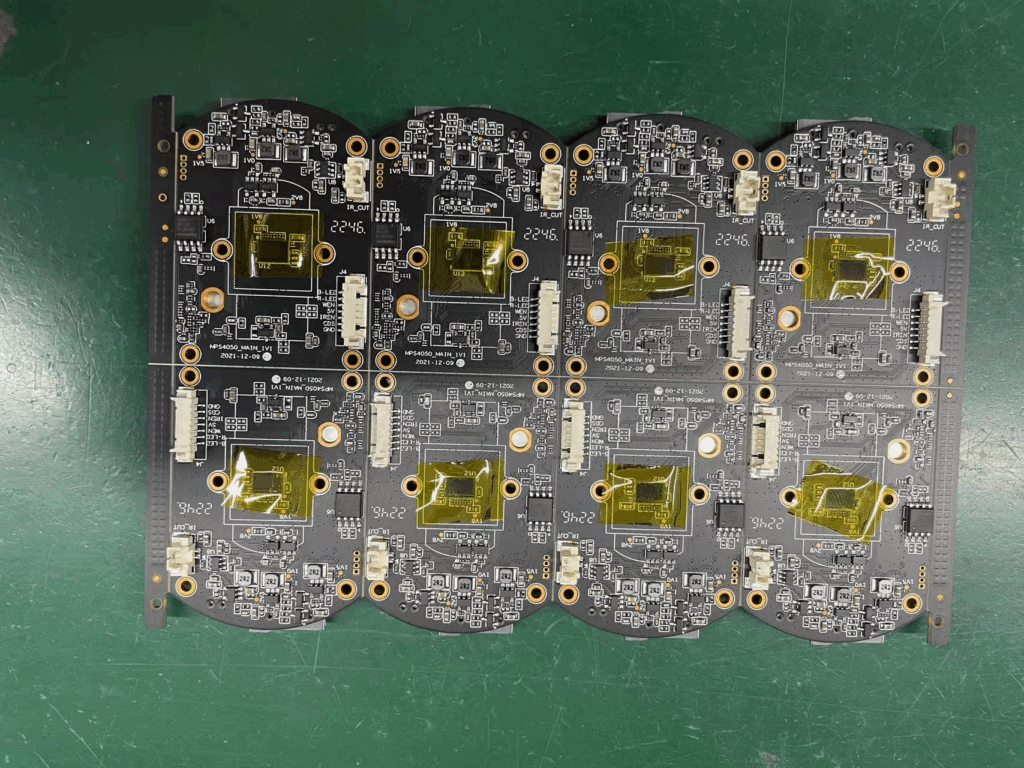

Üçüncü kusur yanlış lehimleme, soğuk lehimleme, boş lehimleme ve sanal lehimleme sorunları olarak ayrılır. Yanlış lehimleme, lehim bir bağlantı oluşturuyor gibi göründüğünde ancak oksidasyon ve flux kalıntısı gibi kirlenme veya yetersiz ısı nedeniyle uygun metalurjik bağdan yoksun olduğunda meydana gelir. Sonuç olarak, lehim bağlantısı kabul edilebilir görünebilir, ancak stres veya elektrik testi altında başarısız olabilir; Soğuk lehimleme için, lehim yeniden akış sırasında tamamen erimediğinde, donuk, grenli veya çatlak bir bağlantıya neden olur. Bu durum yetersiz yeniden akış sıcaklığı, eşit olmayan ısıtma veya erken soğumadan kaynaklanır ve zayıf mekanik ve elektrik bağlantılarına yol açar; Boş lehimleme için, lehimin pedi veya bileşen ucunu düzgün bir şekilde ıslatamadığı eksik veya tamamlanmamış bir lehim bağlantısı olduğunda meydana gelir. Bu, zayıf lehim pastası uygulaması, yanlış hizalama veya ped kirliliği nedeniyle bağlantıda boşluklar bırakarak meydana gelebilir; Son olarak sanal lehimleme için, bazen çalışan, bazen başarısız olan aralıklı bir bağlantı olduğunda meydana gelir. Bunun nedeni genellikle mikro çatlaklar, zayıf ıslatma veya mekanik gerilimdir.

Genellikle ilk testleri geçer ancak titreşim veya termal döngü altında başarısız olur. Bunların her birini ayırt edilebilir kılan şey, yanlış lehimlemenin gerçek yapışma olmaksızın görünürde bağlanma içermesi, soğuk lehimlemenin ise yetersiz erimeden kaynaklanarak kırılgan bağlantılar oluşturmasıdır. Boş lehimleme eksik lehim malzemesi anlamına gelirken, sanal lehimleme aralıklı olarak başarısız olan dengesiz bir bağlantıdır. Soğuk lehimleme ve yanlış lehimleme genellikle ısı veya kontaminasyon sorunları gibi süreçle ilgiliyken, boş lehimleme macun biriktirme veya yerleştirme hatalarından kaynaklanır. Sanal lehimleme özellikle tehlikelidir çünkü saha arızasına kadar fark edilmeyebilir.

Dördüncü kusur da soğuk lehim bağlantıları, köprüleme ve tombstoning sorunlarına ayrılabilir. Bu bölümü gerçek hayattan vaka çalışmaları kullanarak tartışacağız. Başlangıç olarak, Nectec'in önceki müşterilerinden biri, özellikle yeniden akış lehimlemeden sonra lehim pastasının lehimleme sonuçlarını gözlemlemek için Nectec'ten boşluk oranını test etmesini istedi. LED ambalajını gerçek zamanlı X-ray görüntüleme kullanarak inceledik ve önemli sayıda lehimleme boşluğu keşfettik; ısı dağıtma pedlerinin boşluk oranı her durumda 30%'yi aşıyordu. Kurşun içeren lehimle karşılaştırıldığında, kurşunsuz lehim, sıcaklık döngüsünden kaynaklanan termal akış ve yorulma çatlaklarının neden olduğu kırılgan bağlantı arızasına daha yatkındır. Aşırı yüksek lehim boşluğu oranları LED çiplerinin güvenilirliğini azaltmakta, termal şok testi sırasında kabarcıkların termal genleşmesine ve büzülmesine yol açarak lehim çatlamasına neden olmaktadır.

Tesadüfen, Nected'in başka bir müşterisi bir gün e-posta yoluyla bizimle iletişime geçerek ürünlerinde 38%'yi aşan bir olasılıkla yüksek oranda ölü piksel olduğunu bildirdi ve kendilerine bir analiz raporu sunmamızı istedi. Sürücü, soğutucu ağırlığı, soğutucu yüzey alanı, termal yapıştırıcı, alüminyum alt tabakanın termal iletkenliği ve devrenin kısa devre yapıp yapmadığı gibi bir dizi sorunu eledikten sonra, ölü piksellerin nedenini hala belirleyemedik. Durumu analiz ettikten sonra, yeniden akış lehimleme işleminden kaynaklanan lehim katmanının test edilmediğini keşfettik. Daha sonra tahribatsız bir X-ray incelemesi gerçekleştirdik ve yanmış LED'lerin arkasındaki lehim katmanında boşluklar olduğunu ve boşluk alanının genellikle ped alanının 25%'sinden fazlasını oluşturduğunu gördük. Bir başka örnekte ise Nectec'in bir aydınlatma müşterisi LED ısı dağılımı sorunlarının çözülmediğini bildirdi. X-ray incelemeleri yaptıktan sonra, ürünlerindeki kaynak gözeneklilik oranının 40% kadar yüksek olduğunu ve test edilen tüm numunelerin 10%'yi aşan gözeneklilik oranları sergilediğini keşfettik. Numuneler arasında 37%'nin 20% ile 30% arasında, 42%'nin 30% ile 40% arasında ve 12%'nin 40%'nin üzerinde boşluk oranlarına sahip olması oldukça endişe vericiydi. İyileştirme planımızı uyguladıktan sonra, ürünleri yeniden akış lehimleme sırasında 10%'nin altında bir boşluk oranı sağladı ve müşteri çok memnun kaldı.