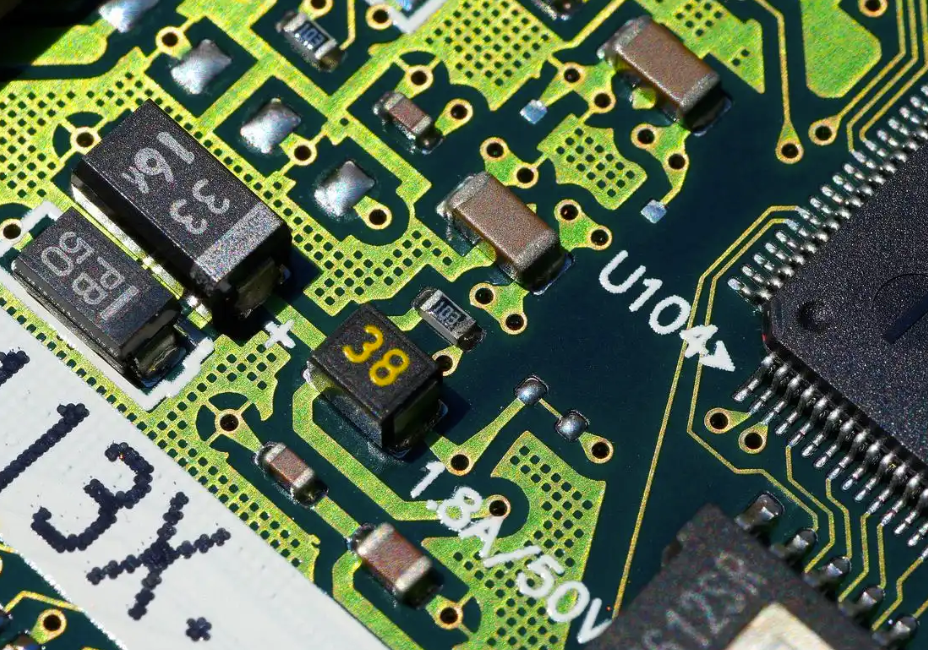

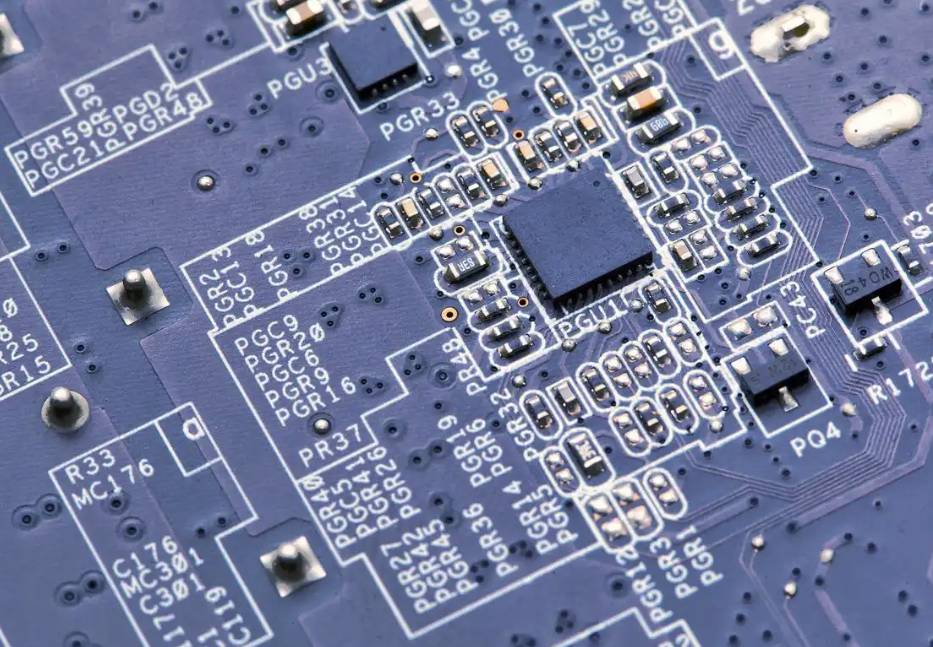

Bir akıllı telefon anakartının PCB kartı bir tırnak kadar küçük olsa da yüzlerce mikro bileşeni barındırması gerektiğinde, 0,05 mm'lik bir yerleştirme sapması bile tüm bir ürün grubunu hurdaya çıkarmak için yeterlidir. Bu durum, SMT montaj işleminin karşılaştığı ciddi zorlukları açıkça göstermektedir - mikron düzeyinde hassasiyet gereksinimleri altında istikrarlı ve verimli üretim nasıl elde edilir? Çözüm, ekipman, süreç ve yönetimin sinerjik optimizasyonunda yatmaktadır; herhangi bir aşamadaki herhangi bir gözetim, daha yüksek hassasiyete ulaşmada bir darboğaz haline gelebilir. Şimdi bu teknik atılımın ardındaki nedenleri derinlemesine inceleyelim.

İlk olarak, makine performansı doğruluğu artırmak için donanım temelidir. Bunun nedeni, modern üst düzey alma ve yerleştirme makinelerinin darbe başına 0,0024° R ekseni dönüş çözünürlüğüne ulaşarak robot kollara "mikron düzeyinde dokunma hassasiyeti" kazandırmasıdır. Ancak ekipman seçimi sadece parametreleri karşılaştırmaktan çok daha karmaşıktır; tahrik sistemi seçimi gerçek performansı doğrudan etkiler. Geleneksel vidalı mil tahrikleriyle karşılaştırıldığında, lineer motor tahrikli X-Y konumlandırma sistemleri öteleme hatasını 60% oranında azaltır. Nectec'te, bir lazer interferometre ile kalibrasyondan sonra, tekrarlanabilirlik doğruluğunun ±12μm'ye ulaşabileceğini doğruladık; bu, aynı bileşeni bir insan saçı çapının sekizde birini aşmayan konumsal varyasyonla arka arkaya 1.000 kez konumlandırmaya eşdeğerdir.

İkinci olarak, süreç optimizasyonu kapsamlı ve yoğun yaklaşımlar arasında dinamik bir denge sağlayabilir. Bunun nedeni, süreçteki yük dengelemenin basit bir görev tahsisi olmayıp dinamik algoritmalardan akıllı destek gerektirmesidir. Akıllı programlama sistemi, ikili alma ve yerleştirme makinelerinin çalışma durumunu gerçek zamanlı olarak sürekli izleyerek, yerleştirme süresindeki farkı 3% içinde kontrol edebilir. Daha da sofistike bir strateji, 0402 paketlenmiş dirençlerin ve kapasitörlerin yerleştirilmesini yoğunlaştırmak gibi bileşen yerleşimi optimizasyonunu içerir, bu da alma ve yerleştirme kafası değişikliklerinin sıklığını 40% azaltabilir. Nectec'te, yerleştirme sırası optimize edildikten sonra, aynı tipteki bileşenler için sürekli yerleştirme süresi 8,5 saniyeden 5,2 saniyeye düşürülerek verimlilikte 38,8% artış sağlandı. Ayrıca, robot kolun boşta hareketini azaltarak konumlandırma doğruluğu aynı anda 15% iyileştirildi.

Üçüncü olarak, kalite kapalı döngüsü pasif denetimden aktif savunmaya dönüşümü temsil eder. Bunun nedeni, kalite kontrolün kapsamlı bir savunma sisteminin kurulmasını gerektirmesi ve gelen malzeme denetiminin genellikle göz ardı edilen ilk savunma hattı olmasıdır. Bir PCB kartının termal genleşme katsayısındaki her 1 ppm'lik fark için, yeniden akış lehimlemeden sonra 0,01 mm'lik bir konumsal kayma olacaktır. Her bir alt tabaka partisinin CTE değerlerini kaydetmek için bir gelen malzeme veritabanı oluşturmak, program koordinatlarının önceden dengelenmesini sağlar ve böylece sorunları ortaya çıkmadan önce önler. AOI gibi çevrimiçi denetim sistemleri için dağıtım stratejisi de aynı derecede kritiktir - alma ve yerleştirme makinesinden hemen sonra bir ilk parça denetim istasyonu kurmak, 15 saniye içinde ofset veri geri bildirimi sağlayabilir, sorunları geleneksel hat sonu denetim yöntemlerinden iki saat önce belirleyebilir ve kusur yakalama verimliliğini 800% oranında artırabilir.

Dördüncü olarak, akıllı güçlendirme hassas yönetim için bir gelecek vizyonu sunmaktadır. Bunun nedeni, endüstriyel 4.0 teknolojilerinin hassasiyeti artırmak için yeni yollar açmasıdır. Yeni ürün tanıtım aşamasında dijital ikiz teknolojisinin uygulanması, farklı proses parametreleri altında yerleştirme sapmalarını tahmin etmek için 3D simülasyon kullanarak gerçek hata ayıklama süresini 8 saatten 90 dakikaya indiriyor. Makine öğrenimi algoritmaları daha derin içgörüler ortaya koyuyor. Nectec'te, üç yıllık bileşen yerleştirme verilerini analiz ederek, çevresel nemdeki her 10%'lik artış için 0201 bileşenin konumsal sapmasının 0,7 μm arttığını tespit ettik. Bu bulguya dayanarak oluşturulan telafi modeli, mevsimsel hassasiyet dalgalanmalarını 72% azaltmaktadır. Bu teknolojik gelişmeler hassas yönetimin sınırlarını yeniden tanımlamaktadır.

Beşinci ve son olarak, doğruluk ve verimlilik arasında en uygun dengeyi bulmak en iyisidir. Bunun nedeni, nihai hassasiyetin peşinde koşmanın bir maliyeti olmasıdır: yerleştirme hızı saatte 60.000 noktayı aştığında, hassasiyetteki her 1μm'lik artış, ekipman enerji tüketiminde 18%'lik bir artışa neden olur. Bu nedenle, bir hassasiyet-verimlilik KPI matrisi oluşturmak çok önemlidir: otomotiv elektroniği "önce hassasiyet" modunu benimsemeli, tüketici elektroniği ise "dengeli modu" etkinleştirebilir. Gelecekteki rekabetin odak noktası tek bir hassasiyet ölçütünden "kapsamlı üretim kabiliyetine" kaymıştır. Ayrıca X-ray kontrol makinelerinin 5G milimetre dalga cihazları ve AR gözlük mikro ekranları gibi gelişmekte olan alanlarda lider konumda olacağını ve bu alanın geleceğinin umut verici olduğunu görebiliyoruz.