Na pozadí prudkého rastu trhu s novými energetickými vozidlami prechádza automobilová elektronika komplexnou modernizáciou, ktorá sa vyznačuje "vysokou hustotou, vysokou spoľahlivosťou a vysokou komplexnosťou". Od elektronických riadiacich jednotiek a systémov riadenia batérií až po inteligentné moduly kokpitu, požiadavky na integráciu a presnosť elektronických komponentov ďaleko presahujú požiadavky tradičných automobilov. Väčšina výrobných liniek SMT výrobcov automobilov sa však stále drží štandardov zariadení z éry spotrebnej elektroniky, pričom čelí problémom, ako je kolísanie výťažnosti, nedostatočná kompatibilita procesov a nadmerná uhlíková stopa. Ponoríme sa od bolestivých bodov, metód modernizácie a prípadových štúdií, aby sme logicky diskutovali a analyzovali účel modernizácie výrobných techník SMT za týmito novými energetickými vozidlami.

Po prvé, nové energetické vozidlá si vyžadujú sofistikované stroje SMT pick and place. Rozdeľujú sa do troch kategórií. Prvou kategóriou je presnosť a spoľahlivosť. Ide o základnú ochranu bezpečnosti nielen cestujúcich, ale aj samotného vozidla. Požiadavky SMT pre túto kategóriu sú miniaturizácia čipových komponentov: kde čipy BMS a dosky ovládačov IGBT musia podporovať komponenty 01005 (0,4 mm × 0,2 mm) a balenie QFN s rozstupom 0,3 mm, s dynamickou presnosťou umiestnenia ≤0,025 mm@3σ. A kompatibilita v náročných pracovných podmienkach: elektronika vo vozidlách musí odolávať teplotným cyklom v rozsahu od -40 °C do 150 °C a miera chybovosti spájkovaných spojov musí byť menšia ako 50 ppm (päťdesiat častí na milión). Tá je vo všeobecnosti určená na reakciu na tlaky pri zvyšovaní kapacity. Požiadavky SMT pre túto kategóriu sú viacproduktové zmiešané linky: kde sa pomocou zrýchlenia iterácie modelu vozidla musí čas prestavenia linky skrátiť na menej ako 15 minút.

A dopyt po výrobnej kapacite: kde mesačná výrobná kapacita jednej výrobnej linky SMT musí vo všeobecnosti presiahnuť 50 miliónov bodov s mierou využitia ≥ 95%; Treťou kategóriou je ekologická výroba. Ide o tvrdé obmedzenia v rámci politík ESG. Požiadavky na SMT pre túto kategóriu sú bezolovnatá výroba: ak je v súlade s nariadeniami RoHS, REACH a ďalšími predpismi, so zvyškami ťažkých kovov po spájkovaní ≤0,1%. A riadenie uhlíkovej stopy: ak je potrebné znížiť spotrebu energie zariadenia o 20%-30%.

Po druhé, výrobná linka SMT pre nové energetické vozidlá má štyri technologické problémy, ktoré stoja za zmienku. Prvým bolestivým bodom je nedostatočná presnosť, ktorá vedie k úzkym miestam vo výťažnosti. Dôvodom je, že keď tradičný stroj pick and place montuje komponenty 01005, miera výťažnosti je vo všeobecnosti nižšia ako 98% a náklady na prepracovanie sa dramaticky zvyšujú; druhým bolestivým bodom je nízke prijatie automatizácie. Dôvodom je, že spoliehanie sa na manuálne nastavovanie má za následok mieru zmetkovitosti až 0,2% a oneskorenie pri optimalizácii parametrov procesu; Tretím bolestivým bodom je slabé dodržiavanie environmentálnych predpisov. Dôvodom je, že existuje vysoká pravdepodobnosť, že spájky na báze olova a vysoko energeticky náročné pick and place stroje, reflow stroje čelia riziku vývozných sankcií; Posledným bolestivým bodom je slabá flexibilná výrobná kapacita. Dôvodom je to, že zmena liniek vo všeobecnosti trvá viac ako 30 minút, čo sťažuje zvládanie výkyvov v objednávkach viacerých modelov vozidiel.

Po tretie, chceme diskutovať o ceste technickej transformácie. Z nášho pohľadu to môže byť jednoducho kombinácia modernizácie hardvéru, posilnenia softvéru a ekologickej transformácie. Keďže ju rozdeľujeme na tri hlavné aspekty. Ponorme sa hlbšie do každého aspektu s ich zdôvodnením. Po prvé, v prípade modernizácie hardvéru sa chceme zamerať na posilnenie základov presnej výroby. Existujú dva typy strojov, ktoré možno modernizovať: vysoko presné stroje na vyberanie a umiestňovanie: kde môžeme nahradiť magnetický levitačný lineárny motor, zlepšiť dynamickú presnosť na 0,035 mm@3σ a modernizovať optický systém vyrovnávania na podporu rozpoznávania bodov značky na úrovni 30 μm. A stroje na spájkovanie dusíkom: kde môžeme riadiť obsah kyslíka tak, aby bol nižší a rovný 100 ppm, čím sa zníži oxidácia spájkovaných spojov a zvýši sa výťažnosť o 1,5%. Po druhé, v oblasti posilnenia softvéru sa chceme zamerať na vybudovanie jadra inteligentnej a automatizovanej riadenej továrne. Existujú dva typy inteligentných systémov, ktoré možno optimalizovať: Systém optimalizácie procesu s umelou inteligenciou: kde poskytuje strojové učenie a analýzu údajov o vyhadzovaní materiálu v reálnom čase s cieľom dynamicky upraviť dráhu dýzy, čím sa zníži rýchlosť vyhadzovania materiálu z 0,2% na 0,08%. Potom pomocou technológie digitálnych dvojčiat simuluje výrobný proces, čím skracuje cyklus zavedenia nového výrobku o 60%. A hlboká integrácia MES: kde poskytuje monitorovanie celkovej účinnosti zariadenia, spotreby energie, výťažnosti a ďalších ukazovateľov v reálnom čase, pričom sa zlepšila rýchlosť reakcie na anomálie o 70%. Po tretie, v rámci ekologickej transformácie sa chceme zamerať na dodržiavanie predpisov a znižovanie nákladov. Existujú dva pravdepodobné spôsoby, ako dosiahnuť takýto účel: technika bezolovnatého spájkovania: kde sa používa zliatina Sn-Ag-Cu. A inteligentné riadenie spotreby energie: kde môžeme pridať modul s premenlivou frekvenciou a systém rekuperácie tepla, aby sa spotreba energie zariadenia znížila o 25%.

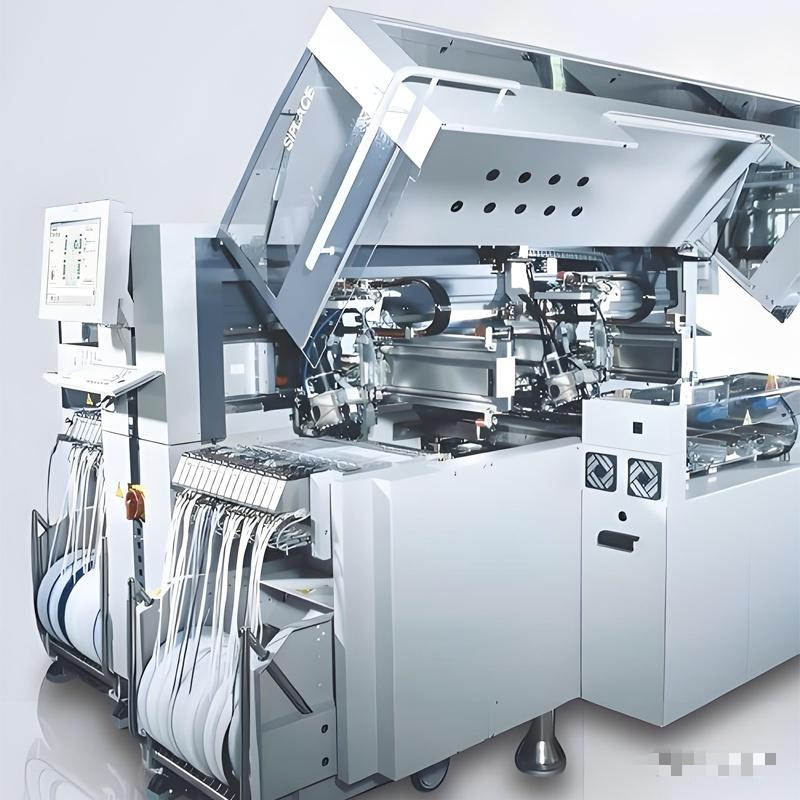

Po štvrté, chceme diskutovať o prípadovej štúdii týkajúcej sa tejto modernizácie v minulosti. V pozadí je jeden z našich minulých klientov, istý výrobca nových energetických vozidiel, ktorý čelil obrovským sankčným poplatkom kvôli oneskoreniu dodávok spôsobenému nedostatočnou výťažnosťou modulu BMS. To, čo urobili, možno rozdeliť do troch krokov: najprv zakúpili niekoľko strojov Nectec NT-T5 pick-and-place s presnosťou 0,035 mm @ 3σ. Potom k týmto strojom pridali modul upozornenia na vybitie materiálu AI a rozhranie MES. Napokon nahradili dusíkovú spájkovaciu pec bezolovnatou spájkovacou pastou. V dôsledku tejto modernizácie dosiahli niekoľko poznámok: výťažnosť sa zvýšila na 99,5%, čím sa znížili ročné náklady na opravy o 12 miliónov juanov; rýchlosť nábehu výrobnej kapacity sa zvýšila o 50%, cyklus dodania objednávky sa skrátil na 18 dní; zníženie uhlíkovej stopy na jednotku o 28%.

Po piate, chceme diskutovať o budúcej perspektíve tohto trendu modernizácie výrobnej linky. Je veľmi dôležité spomenúť tento kontext, pretože podporuje technologickú konvergenciu a regionalizovanú výrobu. Po prvé, predpokladáme, že laserové zváranie, 3D SPI kontrola a ďalšie technológie budú integrované do výrobnej linky SMT s cieľom dosiahnuť kontrolu procesu na nanometrovej úrovni. Po druhé, je zrejmé, že dopyt po použitých zariadeniach v juhovýchodnej Ázii, východnej Európe a ďalších regiónoch je vysoký. Je nevyhnutnosťou a jedným z faktorov víťazstva v pretekoch, že poskytovať klientom lokalizovaný spôsob platby a rýchly servis. A napokon, keďže svet naďalej podporuje obnoviteľné a zelené zdroje energie, v budúcnosti budeme svedkami väčšieho počtu modernizácií fotovoltaických zdrojov energie, repasovania zariadení a obchodovania s uhlíkovými kreditmi.

Na záver možno konštatovať, že technologická transformácia SMT zariadení pre energetické vozidlá v žiadnom prípade nie je jednoduchou výmenou hardvéru, ale skôr komplexnou modernizáciou celého reťazca, ktorá kombinuje "precízne remeselné spracovanie + inteligentné systémy + ekologické normy". Pre výrobcov automobilov bude výber partnera so schopnosťami integrácie naprieč procesmi a globálnou servisnou sieťou, ako je Nectec, kľúčom k prekonaniu dvojitého tlaku výrobnej kapacity a dodržiavania predpisov.