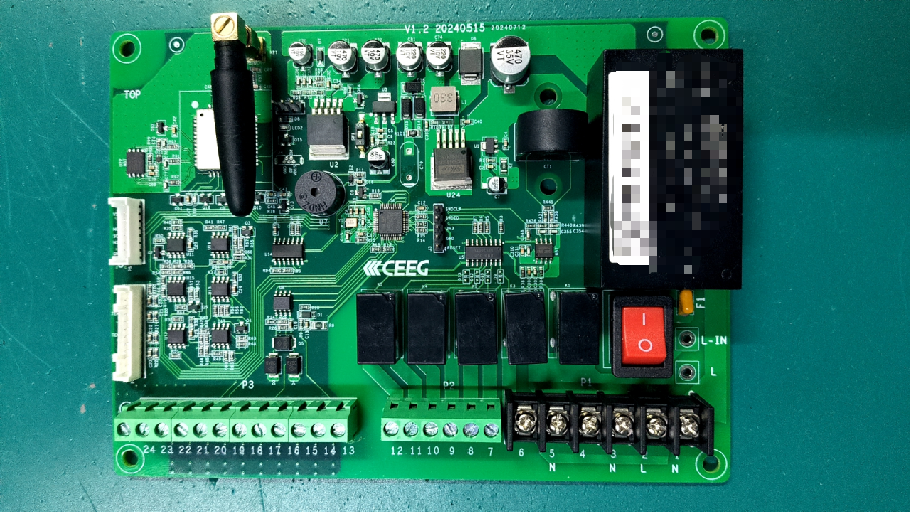

Keďže elektronické zariadenia sa naďalej vyvíjajú smerom k miniaturizácii a vyššiemu výkonu, technológia povrchovej montáže (SMT) sa stala kľúčovým procesom v modernej výrobe elektroniky. Prostredníctvom technologických inovácií sa SMT posúva od "efektívnej výroby" k "inteligentnej výrobe". V tomto článku sa analyzuje najnovší vývoj technológie SMT z troch hľadísk: priebeh procesu, technologické prelomy a inteligentná transformácia. Najprv by sme chceli diskutovať o konvenčnom výrobnom procese SMT: od tlače spájkovacej pasty po automatickú kontrolu. Na začiatok, technológia SMT zahŕňa štyri základné procesy: tlač spájkovacej pasty, montáž čipov, spájkovanie pretavením a kontrolu. Tieto štyri základné procesy umožňujú montáž elektronických komponentov s vysokou hustotou na dosky plošných spojov. Pri tlači spájkovacej pasty sa používa laserom rezaná oceľová sieť a vysoko presné tlačové zariadenie, ktoré zabezpečuje rovnomerné rozloženie spájkovacej pasty na podložkách DPS. Prostredníctvom technológie kontroly tlaku a vizuálnej kalibrácie je možné kontrolovať chybu hrúbky spájkovacej pasty v rozmedzí ±5 μm, čo vytvára základ pre následnú montáž čipov. Na montáž čipov sa používajú vysokorýchlostné stroje na vyberanie a umiestňovanie, ktoré využívajú sústavy nasávacích trysiek a technológiu viacosového prepojenia na rýchle vyberanie a presné umiestňovanie komponentov. Nové stroje pick-and-place napríklad podporujú technológiu "lietajúceho zarovnávania", pri ktorej sa kamery CCD a umiestňovacie hlavy pohybujú synchrónne, aby sa počas pohybu vykonala optická kalibrácia komponentov, čím sa dosiahne rýchlosť umiestňovania viac ako 100 000-krát za hodinu. Pri spájkovaní pretavovaním zahŕňa riadenie teploty cez viacteplotnú zónu a technológiu ochrany dusíkom, spájkovacia pasta sa taví pod presnou krivkou ohrevu a vytvára spoľahlivé spájkované spoje.

Niektoré zariadenia zavádzajú technológiu laserovej opravy na dosiahnutie lokálnej opravy zložitých komponentov, ako sú mikro-BGA, čím sa zvyšuje výťažnosť o viac ako 20%. A pokiaľ ide o kontrolu, zahŕňa AOI (automatickú optickú kontrolu) v kombinácii s 3D röntgenovými kontrolnými systémami a algoritmami AI, ktoré dokážu automaticky identifikovať chyby, ako je nesprávne zarovnanie a spájkovanie za studena, pričom účinnosť detekcie je 10-krát vyššia ako pri tradičnej manuálnej kontrole. Po druhé, chceli by sme diskutovať o technologickom pokroku nášho vysoko presného pick and place stroja. S cieľom splniť požiadavky na montáž ultramikrokomponentov, ako je 01005 (0,4 mm × 0,2 mm), náš stroj na vyberanie a umiestňovanie dosiahol významný pokrok v presnosti a stabilite: 1. Vizuálna presnosť polohovania ±0,01 mm: Využívajúc lineárne snímače s vysokým rozlíšením a uzavretý riadiaci systém v kombinácii s multispektrálnou zobrazovacou technológiou dokáže presne určiť polohu a uhol súčiastok, a to aj v prípade reflexných alebo nepravidelne tvarovaných dielov; 2. Technológia dynamickej kompenzácie: Vďaka nepretržitému monitorovaniu zmien prostredia prostredníctvom teplotných snímačov automaticky upravuje parametre pohybu robotického ramena, aby sa eliminovali chyby spôsobené tepelnou rozťažnosťou, čím sa zabezpečí stabilná prevádzka počas dlhšieho obdobia; 3. Modulárna konštrukcia: Podporuje rýchle prepínanie trysiek a dvojstopovú asynchrónnu výrobu, čo umožňuje tomu istému zariadeniu spracovávať dosky plošných spojov rôznych špecifikácií súčasne. Čas prepínania linky sa skrátil na 5 minút, čo spĺňa flexibilné výrobné potreby malosériovej výroby s viacerými variantmi.

Po tretie, radi by sme sa zmienili o tom, ako AI zohráva úlohu vo fáze kontroly a monitorovania. Inteligencia sa stala hlavným smerom modernizácie technológie SMT, čo sa odráža najmä v nasledujúcich scenároch: 1. Zisťovanie chýb pomocou AI: Systémy AOI založené na hlbokom učení dokážu rozlíšiť jemné abnormality, ako sú spájkovacia bublina a spájkovacia guľôčka, prostredníctvom tréningu s veľkým počtom vzoriek defektov, pričom miera nesprávneho posúdenia je menšia ako 0,1%. Napríklad po zavedení 3D AOI zvýšila naša séria Nectec NX svoju účinnosť detekcie o 30% a znížila svoje náklady na prácu o 40%; 2. Monitorovanie výrobnej linky v reálnom čase: Pripojením zariadení, ako sú pick-and-place stroje a pretavovacie pece, prostredníctvom priemyselného internetu vecí (IIoT) sa v reálnom čase zhromažďujú údaje o teplote, tlaku a vibráciách. V kombinácii s analýzou veľkých objemov dát na predpovedanie porúch zariadení sa vďaka 50% skracuje reakčný čas údržby; 3. Adaptívna optimalizácia procesov: Algoritmy umelej inteligencie automaticky generujú optimálne trasy umiestňovania a parametre spájkovania na základe materiálu PCB a typu súčiastky, čím sa znižuje počet jázd naprázdno a zvyšuje sa účinnosť umiestňovania o 15%.