Keď je doska plošných spojov základnej dosky smartfónu malá ako necht, ale musí obsahovať stovky mikrokomponentov, aj odchýlka v umiestnení 0,05 mm stačí na to, aby sa celá séria výrobkov vyradila. To názorne ilustruje vážne výzvy, ktorým čelí montáž SMT - ako dosiahnuť stabilnú a efektívnu výrobu pri požiadavkách na mikrónovú presnosť? Riešenie spočíva v synergickej optimalizácii zariadení, procesov a riadenia; akékoľvek nedopatrenie v ktorejkoľvek fáze by sa mohlo stať prekážkou pri dosahovaní vyššej presnosti. Teraz sa ponorme hlbšie do týchto dôvodov, ktoré stoja za týmto technickým prelomom.

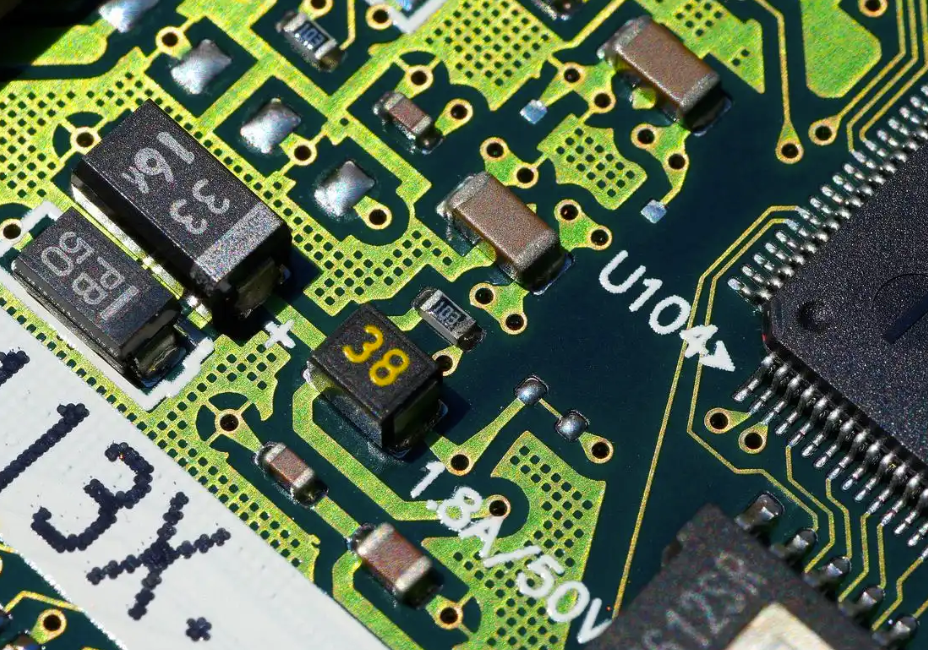

Po prvé, výkonnosť stroja je hardvérovým základom pre zvýšenie presnosti. Dôvodom je, že moderné špičkové stroje pick-and-place dosiahli rozlíšenie otáčania osi R 0,0024° na impulz, čím robotické ramená získali "hmatovú citlivosť na úrovni mikrónov". Výber zariadenia je však oveľa zložitejší než len porovnávanie parametrov; výber pohonného systému priamo ovplyvňuje skutočný výkon. V porovnaní s tradičnými pohonmi s guľôčkovými skrutkami znižujú lineárne polohovacie systémy X-Y poháňané motormi translačnú chybu o 60%. V spoločnosti Nectec sme potvrdili, že po kalibrácii laserovým interferometrom môže presnosť jeho opakovateľnosti dosiahnuť ±12 μm, čo zodpovedá polohovaniu tej istej súčiastky 1 000-krát za sebou s polohovou odchýlkou nepresahujúcou jednu osminu priemeru ľudského vlasu.

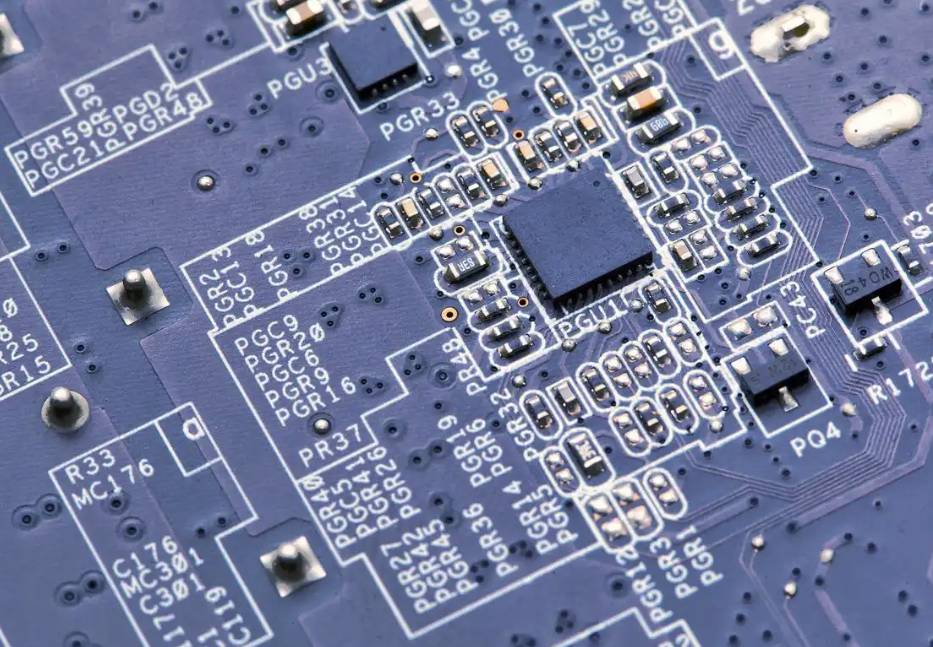

Po druhé, optimalizácia procesov môže priniesť dynamickú rovnováhu medzi extenzívnym a intenzívnym prístupom. Dôvodom je, že vyváženie záťaže v procese nie je jednoduché prideľovanie úloh, ale vyžaduje si inteligentnú podporu dynamických algoritmov. Vďaka nepretržitému monitorovaniu prevádzkového stavu dvojitých strojov pick-and-place v reálnom čase môže inteligentný systém plánovania kontrolovať rozdiel v čase umiestnenia v rámci 3%. Ešte sofistikovanejšia stratégia zahŕňa optimalizáciu rozmiestnenia komponentov, napríklad sústredenie umiestňovania rezistorov a kondenzátorov v balení 0402, čo môže znížiť frekvenciu výmeny pick-and-place hlavíc o 40%. V spoločnosti Nectec sa po optimalizácii postupnosti umiestňovania skrátil čas nepretržitého umiestňovania komponentov rovnakého typu z 8,5 sekundy na 5,2 sekundy, čím sa dosiahlo zvýšenie účinnosti o 38,8%. Okrem toho sa znížením voľnobežného pohybu robotického ramena súčasne zvýšila presnosť umiestňovania o 15%.

Po tretie, uzavretá slučka kvality predstavuje transformáciu pasívnej kontroly na aktívnu obranu. Dôvodom je, že kontrola kvality si vyžaduje vytvorenie komplexného systému obrany a vstupná kontrola materiálu je často prvou líniou obrany, ktorá sa prehliada. Na každý 1 ppm rozdielu v koeficiente tepelnej rozťažnosti dosky plošných spojov pripadá 0,01 mm polohového posunu po spájkovaní pretavením. Vytvorenie databázy vstupného materiálu na zaznamenávanie hodnôt CTE každej dávky substrátov umožňuje vopred kompenzovať súradnice programu, čím sa predchádza problémom skôr, ako vzniknú. Stratégia nasadenia online kontrolných systémov, ako je napríklad AOI, je rovnako kritická - nastavenie stanice na kontrolu prvého kusu ihneď po stroji pick-and-place môže poskytnúť spätnú väzbu o posunutých údajoch do 15 sekúnd, čím sa problémy identifikujú o dve hodiny skôr ako pri tradičných metódach kontroly na konci linky a zvyšuje sa účinnosť zachytávania chýb o 800%.

Po štvrté, inteligentné posilnenie poskytuje budúcu víziu presného riadenia. Dôvodom je, že priemyselné technológie 4.0 otvárajú nové možnosti na zlepšenie presnosti. Aplikácia technológie digitálnych dvojčiat vo fáze zavádzania nového výrobku využíva 3D simuláciu na predpovedanie odchýlok umiestnenia pri rôznych procesných parametroch, čím sa skutočný čas ladenia skrátil z 8 hodín na 90 minút. Algoritmy strojového učenia preukazujú hlbšie poznatky. V spoločnosti Nectec sme analýzou trojročných údajov o umiestnení súčiastok zistili, že pri každom zvýšení vlhkosti prostredia o 10% sa polohová odchýlka súčiastok 0201 zvýši o 0,7 μm. Kompenzačný model vytvorený na základe tohto zistenia znižuje sezónne kolísanie presnosti o 72%. Tieto technologické pokroky nanovo vymedzujú hranice presného riadenia.

Po piate a posledné, najlepšie je nájsť optimálnu rovnováhu medzi presnosťou a efektívnosťou. Dôvodom je, že snaha o maximálnu presnosť má svoju cenu: keď rýchlosť umiestňovania presiahne 60 000 bodov za hodinu, každé zvýšenie presnosti o 1 μm má za následok zvýšenie spotreby energie zariadenia o 18%. Preto je kľúčové vytvoriť maticu KPI presnosti a účinnosti: automobilová elektronika by mala prijať režim "presnosť na prvom mieste", zatiaľ čo spotrebná elektronika môže umožniť "vyvážený režim". Ťažisko budúcej súťaže sa presunulo z jedinej metriky presnosti na "komplexnú výrobnú schopnosť". Môžeme tiež vidieť, že röntgenové kontrolné zariadenia budú zaujímať vedúce postavenie v nových oblastiach, ako sú zariadenia s milimetrovými vlnami 5G a mikrodisplej pre okuliare s rozšírenou realitou, a budúcnosť tejto oblasti je sľubná.