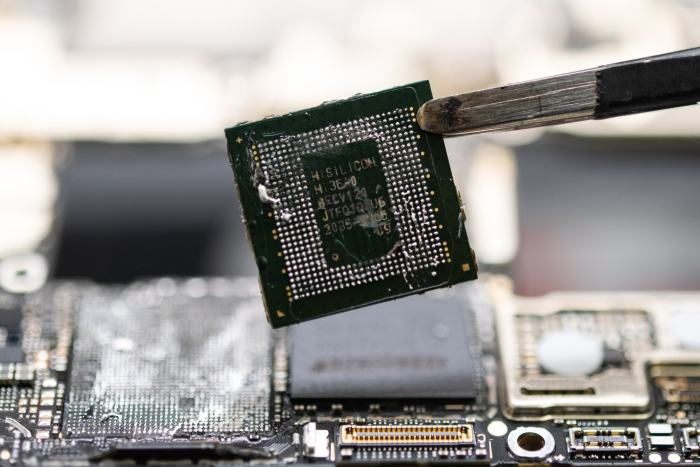

V tejto kapitole sa budeme venovať jedinečnej téme: ako zlepšiť účinnosť strojov na umiestňovanie SMT. Stroje na umiestňovanie SMT musia byť nielen rýchle, ale aj presné a stabilné. V skutočnej prevádzke má však každý stroj na umiestňovanie SMT rôzne špecifikácie pre elektronické komponenty a rôzne rýchlosti. Napríklad LED komponenty majú relatívne nižšie požiadavky na presnosť v porovnaní s komponentmi SMT, takže LED produkty sa môžu umiestňovať rýchlejšie ako produkty SMT. Je to preto, že umiestňovanie SMT vyžaduje vyššiu presnosť ako umiestňovanie LED a pri umiestňovaní vysoko presných elektronických komponentov umiestňovací stroj‘rýchlosť spracovania sa spomalí, čím sa prirodzene zníži efektivita umiestňovania. Jedným z problémov s tryskami strojov pick-and-place je nedostatočný podtlak. Pred naberaním komponentov sa mechanický ventil na umiestňovacej hlave automaticky prepne z fúkania vzduchu na vákuové nasávanie, čím sa vytvorí určitá úroveň podtlaku. Ak snímač podtlaku po naberaní súčiastky zistí hodnotu v určitom rozsahu, stroj pracuje normálne, v opačnom prípade je odsávanie nedostatočné. Na jednej strane môže dôjsť k úniku tlaku v okruhu prívodu vzduchu, ako je starnutie alebo prasknutie gumových vzduchových rúrok, starnutie alebo opotrebovanie tesnení alebo opotrebovanie dýzy po dlhšom používaní. Na druhej strane môžu lepidlá alebo prach vo vonkajšom prostredí, najmä veľké množstvo úlomkov vzniknutých po rezaní komponentov balených v papierovej páske, spôsobiť zablokovanie dýzy pick-and-place stroja. Chyby v nastaveniach programu pick-and-place stroja môžu tiež znížiť účinnosť umiestňovania stroja. Riešením je, aby výrobca pick-and-place stroja poskytol zákazníkovi presné a stručné informácie o prevádzke výrobku. Ďalším faktorom je kvalita samotných elektronických komponentov.

Keď tryska vyberá a umiestňuje elektronické súčiastky, ak nie sú kolíky úplne zasunuté, ohnuté alebo zlomené, možno to kontrolovať len zabezpečením kvality zakúpených súčiastok. To má vplyv nielen na účinnosť umiestňovania a kvalitu výrobku, ale spôsobuje aj rôzny stupeň poškodenia dýzy, keď opakovane vyberá a umiestňuje takéto komponenty, čo v konečnom dôsledku znižuje životnosť dýzy. Montážna linka SMT zvyčajne obsahuje vysokorýchlostný umiestňovací stroj a vysoko presný umiestňovací stroj. Prvý z nich spracováva predovšetkým komponenty na povrchovú montáž, zatiaľ čo druhý sa zameriava na integrované obvody a komponenty nepravidelného tvaru. Keď oba stroje dosahujú rovnaké a minimálne časy umiestňovania, celá montážna linka SMT dosahuje maximálnu výrobnú kapacitu. Takže, nech‘sa ponoríme do odporúčaného poradia montáže komponentov čipov na dosiahnutie optimálnej účinnosti v strojoch SMT pick and place.

Po prvé, vyrovnávanie záťaže. Všeobecnou postupnosťou a zásadou je rozumne rozdeliť počet komponentov, ktoré sa majú namontovať na každom stroji SMT, aby bol čas montáže každého stroja čo najrovnomernejší. Pri počiatočnom pridelení počtu komponentov, ktoré sa majú namontovať na každý stroj, často dochádza k veľkému rozdielu v čase montáže. To si vyžaduje úpravu výrobného zaťaženia všetkých strojov na výrobnej linke na základe času montáže každého stroja a presun niektorých komponentov zo strojov s dlhším časom montáže na iné stroje, aby sa dosiahlo vyrovnanie zaťaženia.

Po druhé, optimalizácia zariadení SMT. Optimalizácia programov CNC pre každé zariadenie zahŕňa zabezpečenie čo najefektívnejšej prevádzky strojov pick-and-place počas výroby, čím sa dosiahne mimoriadne vysoká rýchlosť umiestňovania a skráti sa čas umiestňovania zariadení. Princípy optimalizácie závisia od štruktúry zariadenia. Niektoré princípy môžu byť počas optimalizácie programu v rozpore, čo si vyžaduje kompromis pri výbere optimálneho riešenia. Na optimalizáciu rozloženia záťaže a optimalizáciu zariadení možno použiť optimalizačný softvér, ktorý zahŕňa programy na optimalizáciu zariadení a softvér na vyvažovanie výrobnej linky. Programy na optimalizáciu zariadení sa zameriavajú predovšetkým na optimalizáciu programov umiestnenia a konfigurácií napájačov. Po získaní zoznamu kusovníkov komponentov a údajov CAD možno vygenerovať programy umiestnenia a tabuľky konfigurácie napájačov. Optimalizačný program optimalizuje dráhy pohybu umiestňovacích hláv a konfigurácie podávača s cieľom minimalizovať vzdialenosť pohybu umiestňovacích hláv, čím sa šetrí čas umiestňovania. Softvér na vyvažovanie výrobnej linky je účinným nástrojom na optimalizáciu celej výrobnej linky. Optimalizačný softvér využíva špecifické optimalizačné algoritmy a súčasný optimalizačný softvér dosiahol určitú úroveň inteligencie, čo mu umožňuje rýchlejšie a efektívnejšie dokončiť optimalizačný proces.

Po tretie, odstráňte úzke miesta. Montážna linka SMT pozostáva z viacerých automatizovaných strojov. Ak jeden stroj pracuje pomalšie ako ostatné, stáva sa úzkym miestom, ktoré obmedzuje celkovú rýchlosť výrobnej linky SMT. Úzke miesta sa často vyskytujú na umiestňovacích strojoch a jediný spôsob, ako ich odstrániť, je pridať ďalšie umiestňovacie stroje. Vo väčšine prípadov sa zákazníci rozhodnú pre vysokorýchlostný multifunkčný umiestňovací stroj, pretože kombinuje vlastnosti vysokorýchlostných aj vysoko presných strojov.

Dokáže spracovať celý rad komponentov, ktoré pokrývajú vysoko presné aj vysokorýchlostné umiestňovacie stroje, čím sa vyriešia úzke miesta spôsobené oboma typmi strojov. Súčasný trend vo vývoji umiestňovacích strojov sa tiež prispôsobuje tomuto smeru, aby sa splnili požiadavky trhu. Pridanie umiestňovacieho stroja do výrobnej linky môže vyriešiť úzke miesta a zrýchliť tempo výroby. Tento prístup poskytuje väčšiu výrobnú kapacitu a viac pozícií podávača, čím sa lepšie vyvažuje výrobná linka bez výrazného zvýšenia zložitosti riadenia výrobnej linky. Výsledkom je oveľa väčšie zvýšenie výrobnej kapacity ako jednoduché pridanie jedného umiestňovacieho stroja.

Po štvrté, zaviesť prísne a účinné riadiace opatrenia. Zariadenia SMT sú presné stroje, ktoré integrujú mechanické a elektrické systémy. Zavedenie prísnych a účinných riadiacich opatrení počas prevádzky je dôležitou metódou na zlepšenie efektívnosti výroby montážnej linky SMT. Môžeme napríklad vopred naložiť komponenty, ktoré sa majú doplniť do náhradných podávačov. Počas montáže niekoľkých posledných jednotiek predchádzajúcej šarže na výrobnej linke sa môžeme pripraviť aj na ďalšiu šaržu výrobkov. Montážne linky SMT sú rozsiahle výrobné linky, kde sa výstup počíta v sekundách. Plynulosť výroby a kvalita výrobkov závisí nielen od zariadení a faktorov prostredia, ale vo veľkej miere aj od ľudského faktora. Ak sú operátori veľmi dobre oboznámení so zariadením, dokážu rýchlejšie vyriešiť problémy počas výroby, čím ušetria výrobný čas a zvýšia efektivitu. Preto je potrebné uprednostniť aj školenie zamestnancov. Pravidelné kontroly a údržba zariadení SMT sú tiež nevyhnutné na zabezpečenie ich optimálneho výkonu. Preto je veľmi dôležité dôsledne a pravidelne vykonávať vedecké kontroly a údržbu zariadenia, aby bolo v dobrom stave.

Záverom možno konštatovať, že zvýšenie efektívnosti strojov SMT pick and place vo výrobnej linke je veľmi dôležité, pretože priamo ovplyvňuje produktivitu, nákladovú efektívnosť a kvalitu výrobkov. Vyššia účinnosť znamená rýchlejšie umiestňovanie komponentov, skrátenie časov cyklu a zvýšenie priepustnosti, čo výrobcom umožňuje uspokojiť rastúci dopyt a skrátiť časy realizácie. Zároveň minimalizuje chyby, znižuje plytvanie materiálom a znižuje prevádzkové náklady optimalizáciou využitia strojov a spotreby energie. Zvýšená efektivita navyše zvyšuje konzistenciu pri montáži, čím zabezpečuje vyššiu spoľahlivosť a výkonnosť elektronických výrobkov. V konkurenčnom odvetví je maximalizácia účinnosti strojov SMT kľúčom k udržaniu ziskovosti a udržaniu sa na trhu.