V oblasti montáže SMT sú elektronické komponenty čoraz menšie a hustota spájkovania sa zvyšuje. Tradičná manuálna vizuálna kontrola alebo konvenčné optické kontrolné zariadenia (AOI) už nepostačujú na splnenie požiadaviek na vysoko presnú a vysoko spoľahlivú kontrolu kvality, keď čelia zložitým štruktúram spájkovaných spojov. V tejto súvislosti röntgenová kontrolná technológia so svojou nedeštruktívnou povahou, vysokým rozlíšením a schopnosťou vizualizovať vnútorné štruktúry umožnila spoločnosti Nectec vyrobiť sériu vysokokvalitných a vysoko presných röntgenových kontrolných zariadení, ktoré sa stali základnými nástrojmi na zabezpečenie kvality výrobkov a zlepšenie výrobných procesov. V tejto pasáži by sme sa chceli venovať celkovo štyrom kľúčovým bodom.

Po prvé, prečo v súčasnosti montážne závody SMT potrebujú röntgenovú kontrolu. Dôvod tejto otázky je jednoduchý. V procese montáže SMT sa vo veľkej miere používajú komponenty s bezolovnatým alebo čiastočne bezolovnatým obalom, ako sú BGA (Ball Grid Array), QFN a LGA. Spájkované spoje týchto komponentov sú väčšinou skryté pod komponentmi, čo sťažuje ich vizuálnu kontrolu alebo kontrolu pomocou AOI. Chyby, ako sú bubliny, studené spájkované spoje, skraty a otvorené obvody v spájkovaných spojoch, sú kritickými faktormi ovplyvňujúcimi stabilitu a spoľahlivosť elektronických výrobkov. Röntgenová kontrolná technológia dokáže preniknúť do obalových materiálov a zobraziť vnútorné spájkované spoje, čo umožňuje odhaliť potenciálne chyby bez demontáže výrobku. Táto schopnosť "vidieť dovnútra" z nej robí dôležitý doplnok tradičných kontrolných metód, ktorý je vhodný najmä pre špičkové odvetvia elektronickej výroby s prísnymi požiadavkami na kontrolu kvality, ako je automobilová elektronika, zdravotnícka elektronika, priemyselné riadiace systémy a vojenské výrobky.

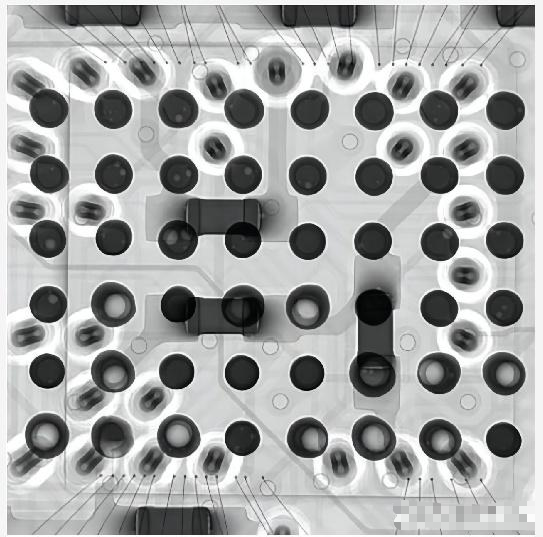

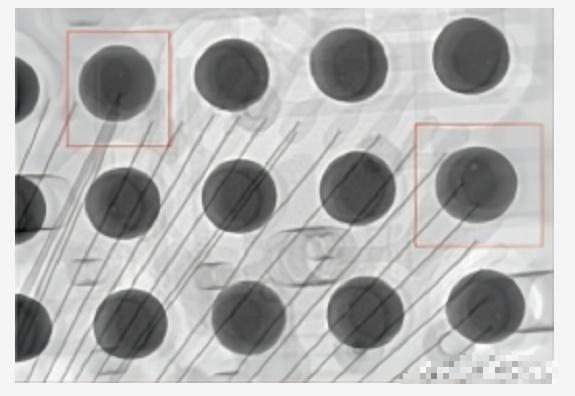

Po druhé, poskytneme stručný opis princípov röntgenových kontrolných zariadení. Röntgenová kontrola je metóda nedeštruktívneho testovania, ktorá využíva röntgenové žiarenie na prenikanie do objektov a vytváranie obrazov na prijímajúcom konci, čo umožňuje vizualizáciu a analýzu vnútorných štruktúr. Pri prechode röntgenových lúčov cez objekty dochádza k rôznym stupňom útlmu v závislosti od hustoty a hrúbky materiálu, čo má za následok rôzne kontrasty šedej škály na snímkach, čím sa odhaľujú vnútorné štrukturálne charakteristiky testovaného objektu. Na druhej strane, v montážnych závodoch SMT sa röntgenové zariadenia používajú predovšetkým na kontrolu morfológie spájkovaných spojov a určenie prítomnosti defektov, ako sú dutiny, studené spájkované spoje, premostenia alebo nedostatočné množstvo spájky. Vďaka röntgenovým zdrojom s vysokým rozlíšením a systémom na získavanie obrazu môžu operátori presne analyzovať stav kvality každého spájkovaného spoja.

Po tretie, budeme diskutovať o aplikáciách röntgenových kontrolných zariadení v reálnom živote. Prvá situácia: kontrola zariadení so spodnou montážou, ako sú BGA a QFN. Dôvodom je, že tradičné metódy kontroly nemajú prístup k vnútorným spájkovacím spojom takýchto balíkov, zatiaľ čo röntgenové žiarenie dokáže jasne ukázať rozloženie, veľkosť, pomer bublín a celkovú kvalitu spájkovania sférických spájkovacích spojov, čím sa stáva preferovanou metódou na zisťovanie studených spájkovacích spojov a premostení; situácia dva: identifikácia dutín po spájke a nedostatočného množstva spájky. Dôvodom je, že bubliny vo vnútri spájkovaných spojov môžu spôsobiť elektrickú nestabilitu a dokonca aj poruchu zariadenia. Röntgenové zobrazovanie pomáha inžinierom vizuálne posúdiť veľkosť a umiestnenie dutín, čo poskytuje základ pre zlepšenie procesu; Situácia tri: analýza opráv a porúch. Dôvodom je, že počas procesov vrátenia tovaru zákazníkom alebo kontroly kvality možno röntgenovú technológiu použiť na nedeštruktívnu lokalizáciu chýb, čím sa účinne skracuje cyklus odstraňovania problémov, predchádza sa zbytočným opravám a demontáži a zvyšuje sa celková efektívnosť kontroly;

Situácia štyri: kontrola prvého výrobku a validácia procesu. Dôvodom je, že kontrola prvého výrobku po montáži SMT je dôležitým krokom pri zabezpečovaní konzistentnosti sériovo vyrábaných výrobkov. Komplexná kontrola prvého výrobku pomocou röntgenovej technológie môže okamžite identifikovať odchýlky procesu a odstrániť ich, čím sa zabráni následným chybám v sériovej výrobe.

Po štvrté, budeme diskutovať o cenných výsledkoch, ktoré môže proces röntgenovej kontroly priniesť továrňam SMT. Prvým výsledkom je zlepšenie výťažnosti výrobkov. Dôvodom je, že včasné odhalenie chýb pri zváraní môže zabrániť tomu, aby sa chybné výrobky dostali do následných procesov, čím sa výrazne zníži miera prepracovania a zmetkovitosti; Výsledkom dva je podpora štíhlej výroby a zlepšovania procesov. Dôvodom je, že dokáže nepretržite monitorovať kvalitu zvárania v kľúčových bodoch procesu a vrátiť výsledky do výrobnej linky na včasnú úpravu parametrov. Potom sa dosiahne uzavretá kontrola, a tým sa zlepší stabilita výrobného procesu; tretím výsledkom je splnenie požiadaviek zákazníkov na vysokú kvalitu dodávok. Dôvodom je, že zákazníci z vyššej kategórie alebo medzinárodné objednávky zvyčajne používajú röntgenové žiarenie ako opatrenie na zabezpečenie kvality pred odoslaním, čím sa výrazne zvyšuje profesionalita a dôveryhodnosť továrne SMT v očiach zákazníkov; štvrtým výsledkom je pomoc pri získavaní certifikátov a auditov kvality tretích strán. Dôvodom je, že keď čelíme auditom systému kvality ISO alebo auditom v továrňach zákazníkov, možnosti röntgenovej kontroly sa často používajú ako demonštrácia pokročilých kontrolných metód, čo pomáha továrňam SMT vytvoriť štandardizovaný a profesionálny imidž.

Záverom: S trendom smerujúcim k čoraz sofistikovanejšej a vysoko spoľahlivejšej elektronickej výrobe sa röntgenové kontrolné zariadenia stali dôležitou súčasťou priemyslu SMT ako vysoko presný, nedeštruktívny nástroj na zabezpečenie kvality. V budúcnosti, s rozvojom automatizácie a inteligencie, bude röntgenová kontrola prepojená aj s rozpoznávaním obrazu pomocou umelej inteligencie a systémami MES, aby sa výrobniam čipov SMT poskytli inteligentnejšie a efektívnejšie riešenia kvality celého procesu.