V modernej výrobe elektroniky sú výrobky čoraz miniaturizovanejšie a integrovanejšie, pričom vzdialenosti medzi komponentmi sa merajú v mikrometroch - detaily, ktoré sú voľným okom jednoducho neviditeľné, nehovoriac o detekcii vnútorných chýb. Práve v tomto kontexte sa röntgenová technológia nedeštruktívneho testovania stala "mikroskopom" priemyslu, najmä systém "online röntgenovej kontroly". Tento systém zmenil celý proces kontroly kvality z "kontroly vzoriek" na "úplnú kontrolu" a z ‘manuál‘ na "automatizované", čím sa výrazne zvýšila miera výnosov a efektívnosť výroby. V tejto pasáži chceme diskutovať o tom, aké riešenia môžu röntgenové kontrolné zariadenia poskytnúť priemyslu a o ich rozšírení vo výrobnom procese čipov pre mobilné telefóny, drony.

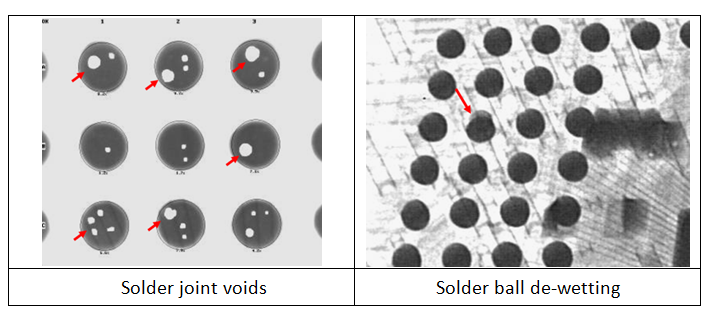

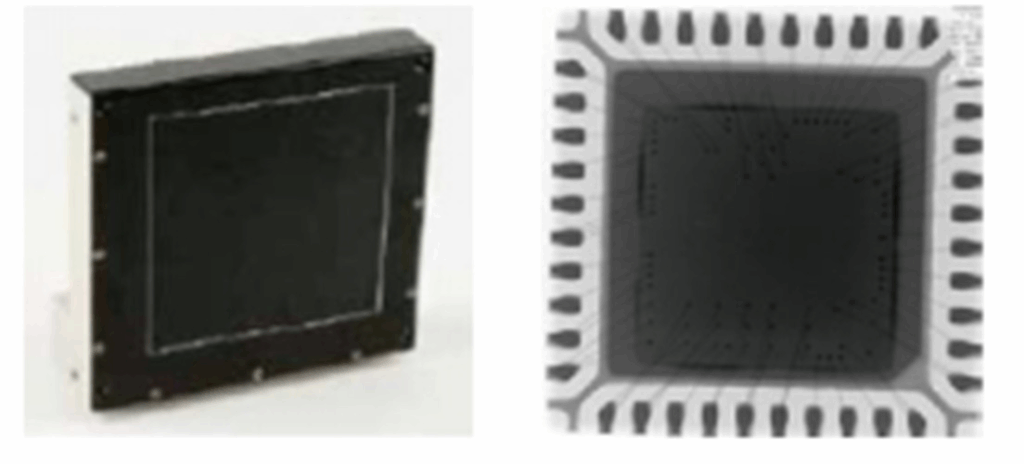

Najprv by sme sa chceli zmieniť o probléme skrytých chýb pri výrobe elektroniky. Na úvod si musíme uvedomiť, že s rýchlym rozvojom 5G, umelej inteligencie a internetu vecí sa požiadavky na zložitosť návrhu dosiek plošných spojov v koncových zariadeniach stále sprísňujú. Vezmime si ako príklad základnú dosku smartfónu: doska plošných spojov veľkosti dlane je husto zaplnená stovkami čipov, kondenzátorov, rezistorov a ďalších komponentov. Mnohé z týchto kritických komponentov sú zabalené pomocou technológií BGA (Ball Grid Array) alebo CSP (Chip-Scale Packaging), kde sú spájkované spoje skryté pod čipom. Tradičné metódy vizuálnej kontroly a automatickej optickej kontroly (AOI) jednoducho nedokážu určiť kvalitu spájkovania. Podobne aj v prípade zariadení, ako sú ovládače dronov, moduly pohonu elektrických nástrojov a hlavné riadiace dosky priemyselných kamier, nie je integrácia vnútorných obvodov o nič menej zložitá ako v spotrebnej elektronike. Ak sa vyskytnú problémy, ako sú prázdne spájky, studené spájkované spoje alebo skraty, môže to ľahko viesť k nestabilnej prevádzke zariadenia, prerušeniu signálu alebo dokonca k zlyhaniu systému, čo by sa nemalo podceňovať.

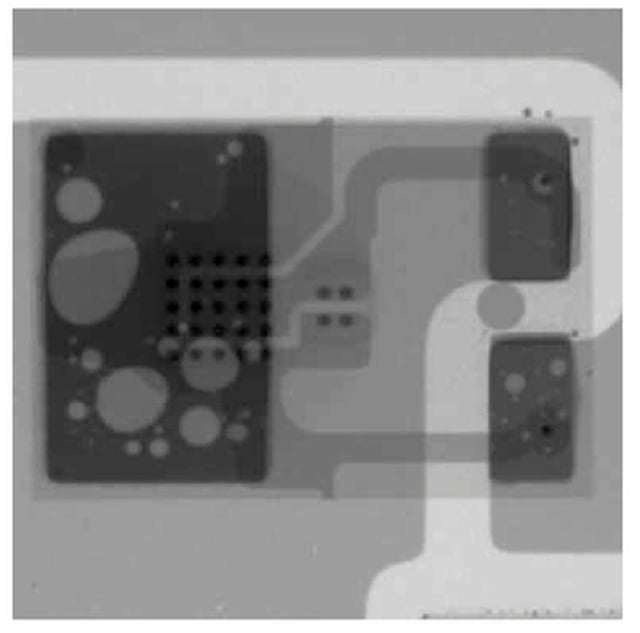

Po druhé by sme chceli spomenúť hodnoty röntgenových kontrolných zariadení online. Röntgenová kontrola, čo je technológia, ktorá využíva vysokoenergetické lúče na prenikanie do objektov a vytváranie obrazov, dokáže "prezrieť" vnútornú štruktúru komponentov a priamo sledovať stav spájkovaných spojov, integritu spojov a chyby materiálu. Na rozdiel od tradičnej offline kontroly možno online röntgenové systémy bezproblémovo integrovať do výrobných liniek a dosiahnuť tak automatické podávanie, automatické skenovanie, automatické posudzovanie a spätnú väzbu údajov. Existujú štyri oblasti, ktoré môžu maximalizovať hodnoty online röntgenových kontrolných zariadení. Prvou hodnotou je úplné pokrytie skenovania: to, čo robí, je, že sa už nespolieha na náhodné odoberanie vzoriek, každú dosku a každý čip možno skenovať a kontrolovať; druhou hodnotou je spätná väzba v reálnom čase: to, čo robí, je, že dokáže okamžite identifikovať chyby a spustiť alarm, čím zabráni chybným výrobkom vstúpiť do ďalšieho procesu; treťou hodnotou je sledovateľnosť v uzavretom cykle: Štvrtou hodnotou je presnosť na úrovni mikrónov: výsledky jasne ukazujú štruktúru spájkovacích guľôčok BGA, pinov IC, vnútorných bublín atď. Výhody používania takýchto röntgenových kontrolných zariadení, ako je Nectec‘NX-CT160 online röntgenový kontrolný prístroj, sú neobmedzené. Počas röntgenovej kontroly sa na sledovanom elektronickom výrobku zistil kolaps spájkovacej guľôčky čipu. Okamžitou zmenou parametrov spájkovania sa predišlo následnému rozsiahlemu vyradeniu. Podobne po spájkovaní pretavením môže röntgenová kontrola okamžite odhaliť potenciálne skryté problémy, ako sú studené spájkované spoje a premostenie na riadiacich doskách dronov, čím sa výrazne zlepší stabilita továrne.

Po tretie, radi by sme sa zmienili o širokej škále scenárov použitia takýchto röntgenových kontrolných zariadení. Hoci sa pôvodne používali pre spotrebnú elektroniku, ako sú mobilné telefóny a tablety, v posledných rokoch sa online röntgenová kontrola čoraz viac uplatňuje aj v iných oblastiach v dôsledku rozšíreného dopytu po vysokej spoľahlivosti. Existujú štyri reprezentatívne nové oblasti. Prvou oblasťou je systém riadenia nových energetických batérií: takéto stroje môžu kontrolovať kvalitu spájkovaných spojov a zvárania spojovacích dosiek; druhou oblasťou je elektronická riadiaca jednotka pre automobilový priemysel: takéto stroje môžu overovať stav zaplnenia vnútorných priechodiek vo viacvrstvových doskách; treťou oblasťou je lekárske elektronické zariadenie: takéto stroje môžu monitorovať kvalitu spájkovaných spojov na hlavných riadiacich doskách glukometrov, riadiacich dosiek ventilátorov atď.; štvrtou oblasťou je hlavný riadiaci modul priemyselnej automatizácie: takéto stroje môžu zabezpečiť dlhodobú stabilnú prevádzku týchto zariadení, ako sú PLC a dosky frekvenčných meničov. Na záver tohto odseku treba poznamenať, že s rozvojom pokročilých technológií balenia, ako je mikromontáž, heterogénne balenie a balenie flip čipov, sa význam röntgenovej kontroly neustále zvyšuje, čím sa stáva nevyhnutnou súčasťou výrobných liniek SMT.

Po štvrté by sme sa chceli zmieniť o budúcich trendoch röntgenových kontrolných zariadení, aby boli inteligentnejšie, efektívnejšie a integrovanejšie v rámci súčasných priemyselných noriem. Dnešné röntgenové systémy už nie sú len o "snímaní". Po zavedení algoritmov umelej inteligencie dokážu automaticky identifikovať rôzne komplexné chyby a vykonávať inteligentné posudzovanie a klasifikáciu chýb. Okrem toho technológia hlbokého učenia robí systém používaním inteligentnejším a dokáže dokonca predpovedať chyby a poskytovať odporúčania na optimalizáciu procesov na základe historických údajov.

Detekčný systém sa zároveň postupne integruje s výrobnými systémami, ako sú MES a ERP, stáva sa súčasťou inteligentnej továrne a neustále zvyšuje svoju úroveň digitalizácie a inteligencie.

Na záver možno povedať, že online röntgenová kontrola zohráva významnú úlohu od základných dosiek smartfónov až po ovládače dronov, od spotrebnej elektroniky až po priemyselné riadiace systémy. Nielenže zvyšuje štandardy riadenia kvality v elektronickej výrobe, ale slúži aj ako kritický nástroj na dosiahnutie vizualizácie procesov a kontroly kvality v kontexte Priemyslu 4.0. V budúcnosti, keď sa budú komponenty naďalej vyvíjať smerom k miniaturizácii a trojrozmernému dizajnu, sa scenáre použitia röntgenovej kontroly budú len rozširovať. Bez ohľadu na to, či ste výrobný inžinier, manažér kvality alebo odborník, ktorý sa zaujíma o inteligentnú výrobu, je nevyhnutné uvedomiť si hodnotu tejto "transparentnej technológie".