Vo vlne miniaturizácie zariadení 5G a IoT röntgenová kontrola presne detekuje premostenie spájkovacích spojov na úrovni mikrónov a dutiny, čím posúva výťažnosť dosiek plošných spojov na novú úroveň 99,9%. Optimalizáciou krivky spájkovania pretavením klesla miera chybovosti premostenia pre QFP s rozstupom 0,15 mm z 1,2% na 0,08%. Hlboké učenie umelej inteligencie a technológia nano-CT dláždia cestu pre budúcnosť "nulovej chybovosti" vo výrobe elektroniky. Stále však existujú určité výzvy a nedostatky, ktoré si vyžadujú našu pozornosť a zlepšenie. Okrem toho účinnosť röntgenovej kontroly úzko súvisí so základnými parametrami stroja. Preto je naším cieľom poskytnúť komplexný prehľad röntgenových kontrolných strojov v oblasti SMT vrátane ich aplikácií, výziev a budúcich trendov.

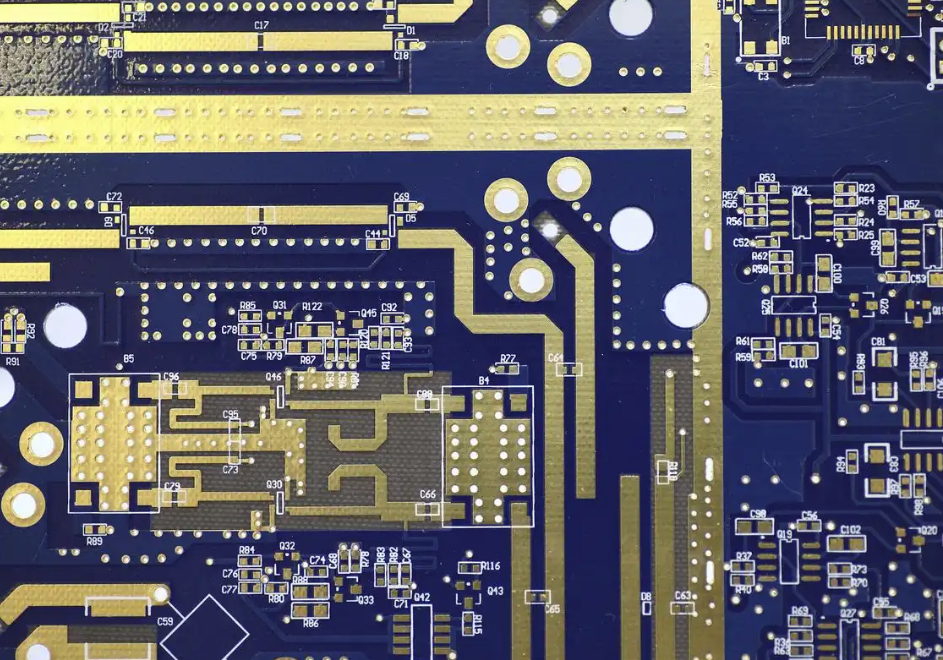

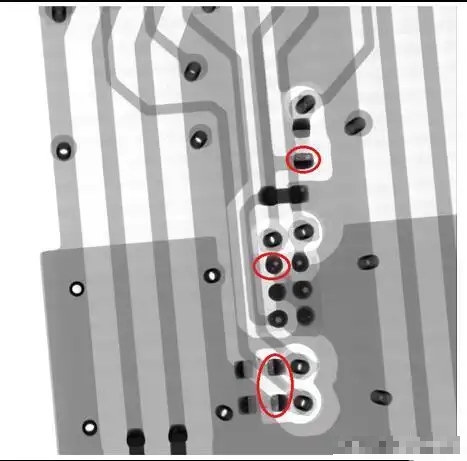

Najprv by sme chceli diskutovať o niektorých kľúčových chybách a problémoch kvality v procesoch SMT. SMT je kľúčovým procesom vo výrobe elektroniky a kvalita jeho spájkovaných spojov priamo určuje spoľahlivosť a životnosť dosiek plošných spojov. V procesoch vysokorýchlostného umiestňovania a spájkovania pretavovaním však existujú približne štyri typy chýb, ktoré je bežne ťažké identifikovať pomocou AOI. Prvým typom je premostenie spájky: čo je náhodné spájkovanie medzi susednými kolíkmi, ktoré vedie ku skratu. Tento typ chyby predstavuje 15-20% všetkých chýb; typ dva je znehodnotenie: čo je, keď podiel bublín vo vnútri spájkovaného spoja prekročí 10%, tepelný odpor sa zvýši a životnosť súčiastky sa zníži o viac ako 30%; typ tri je studená spájka: čo je, keď sa spájka úplne neroztopila, čo spôsobuje abnormálny kontaktný odpor a prerušované poruchy; typ štyri je nesprávne nastavenie súčiastky: čo je, keď posun balenia BGA/CSP prekročí 20% rozstupu pinov, prenos signálu zlyhá.

Tradičná AOI dokáže odhaliť len povrchové chyby a je bezmocná voči vnútorným chybám v skrytých spájkovaných spojoch, ako sú BGA a QFN. Röntgenová kontrola sa však stala kľúčovým riešením tohto problému vďaka svojej technológii prenikavého zobrazovania. Preto röntgenové kontrolné zariadenia v súčasnosti vedú v oblasti SMT.

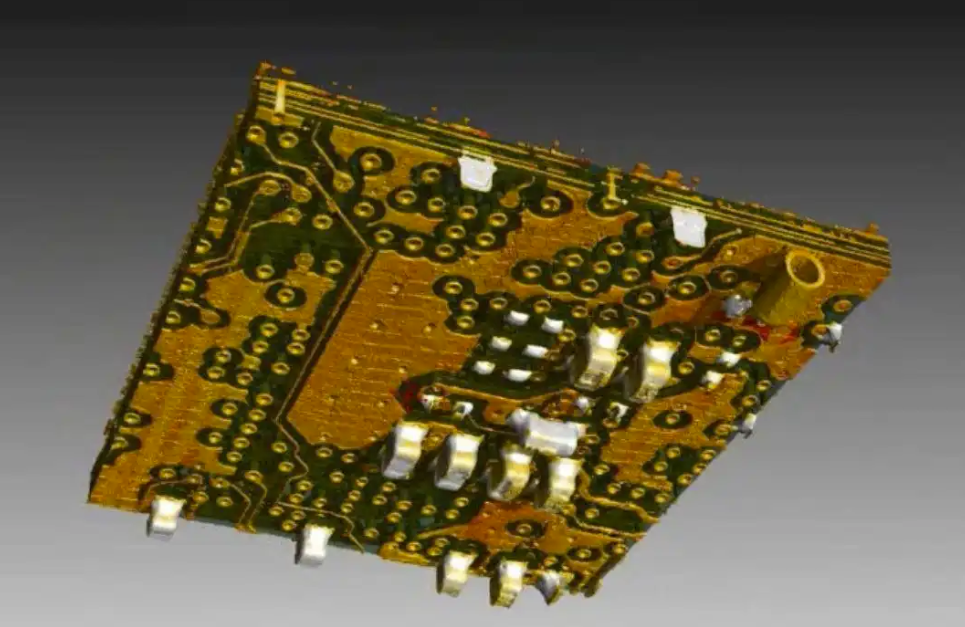

Po druhé, chceme diskutovať o niektorých princípoch röntgenovej kontrolnej technológie a základných parametroch zariadení so zameraním na princíp tvorby obrazu. Za zmienku stoja tri princípy. Prvým princípom sú rozdiely v absorpcii materiálu: dôvodom je, že spájky, ako sú zliatiny na báze cínu, kontrastujú s koeficientmi absorpcie röntgenového žiarenia substrátov PCB, ako sú FR-4 a medená fólia. Najmä koeficient útlmu cínu je 40% nižší ako koeficient útlmu medi; druhým princípom je tomosyntéza: dôvodom je, že stroj dokáže rekonštruovať 3D snímky prostredníctvom viacúhlovej projekcie s rozlíšením 2-5 μm, čím presne kvantifikuje objem dutín a umiestnenie mostíkov; tretím princípom je analýza s pomocou umelej inteligencie: dôvodom je, že stroje môžu používať konvolučné neurónové siete, ako je napríklad známa CNN, na automatické označovanie typov defektov s chybovosťou menšou ako 0.3%, v porovnaní s chybovosťou približne 5% pri manuálnej vizuálnej kontrole. Ďalej sa chceme rýchlo zmieniť o vplyve štandardných parametrov priemyselnej úrovne na kontrolu SMT. Po prvé, s rozlíšením ≤1μm dokáže presne identifikovať mikromosty a dutiny menšie ako 0,1 mm². Po druhé, s rýchlosťou detekcie ≥ 10 dosiek za hodinu sa môže vyrovnať vysokorýchlostnému cyklu výrobných liniek SMT, ako je napríklad stroj Nectec pick-and-place, ktorý môže dosiahnuť maximálne 84 000 CPH.

Nasleduje dávka žiarenia, ktorá môže dosiahnuť ≤1 μSv na cyklus. Keďže je v súlade s normou IEC 62494, zabezpečuje prevádzkovú bezpečnosť a zabraňuje poškodeniu komponentov. Napokon, schopnosť prieniku môže dosiahnuť 120 kV/200 W a podporuje kontrolu 6-vrstvových dosiek plošných spojov a kovom chránených komponentov.

Po tretie, chceme diskutovať o jednom klasickom reálnom scenári použitia röntgenových kontrolných zariadení Nectec vo výrobných linkách SMT od predchádzajúcich zákazníkov. Klient výrobcu automobilovej elektroniky u nás počas röntgenovej kontroly výroby riadiacich dosiek ECU zistil premostenie vývodov QFP obalu s rozstupom 0,20 mm. Úpravou teplotnej krivky spájkovania pretavením sa miera chybovosti premostenia znížila z 1,3% na 0,09%.

Po štvrté, chceme uviesť niektoré perspektívy röntgenových kontrolných zariadení do budúcnosti. Prvým je hlboké učenie AI. Výhodou jeho použitia je, že dokáže samostatne trénovať databázu funkcií defektov, napríklad pomocou známej GAN na generovanie adverzných sietí na dosiahnutie adaptívnej optimalizácie parametrov procesu. Ďalšou je počítačová tomografia. Vyspelé nanorozmerné CT zariadenia, ako napríklad NX-CT160 spoločnosti Nectec, podporujú analýzu defektov na submikrónovej úrovni. Nakoniec je tu multimodálna fúzia. Tento rozsiahly model dokáže integrovať röntgenové, termovízne a akustické detekčné údaje na vytvorenie komplexného systému monitorovania kvality.

Na záver možno povedať, že svet je teraz poháňaný miniaturizáciou a integráciou zariadení 5G a internetu vecí s vysokou hustotou. Röntgenová kontrola sa stala základným nástrojom kontroly kvality v procesoch SMT. Presnou identifikáciou skrytých chýb, ako je napríklad premostenie spájky a dutiny, môžeme zvýšiť mieru výťažnosti montáže dosiek plošných spojov na viac ako 99,9% a zároveň znížiť náklady na kvalitu o viac ako 30%.

V budúcnosti bude röntgenová technológia s pokračujúcim pokrokom v inteligencii zariadení a rýchlosti kontroly ďalej posúvať priemysel výroby elektroniky k cieľu "nulových chýb".