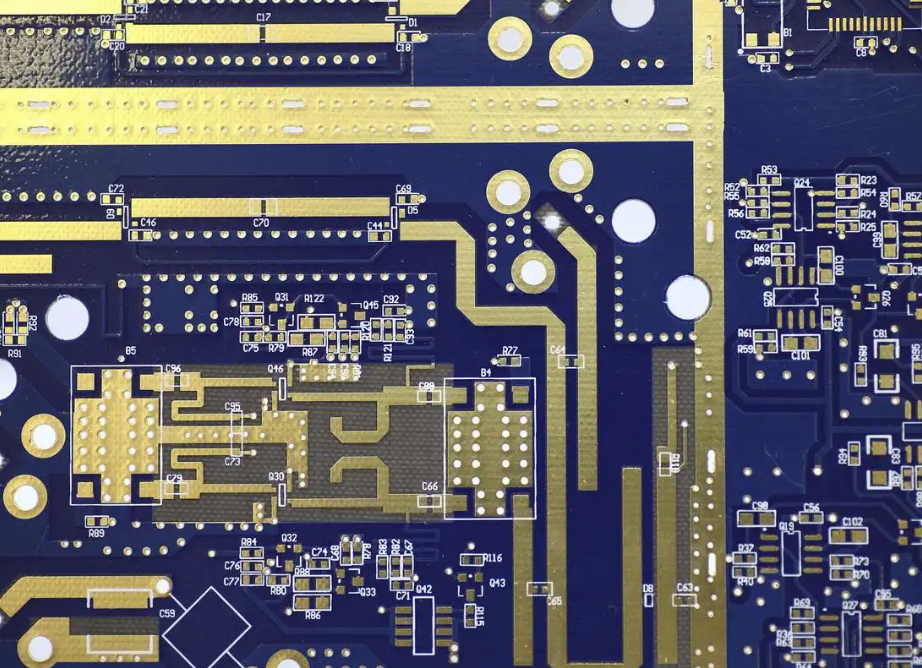

Montáž technológiou povrchovej montáže (SMT) je základným procesom modernej elektronickej výroby, ktorý umožňuje efektívne a presné spojenie komponentov a dosiek plošných spojov (PCB) prostredníctvom technológie povrchovej montáže, čím sa výrazne zvyšuje spoľahlivosť a efektívnosť výroby. Na úvod tejto kapitoly sa najprv venujeme analýze základných techník SMT. Technológia povrchovej montáže (SMT) umožňuje dosiahnuť elektrické spojenia priamou montážou elektronických komponentov na povrch dosky s plošnými spojmi (PCB). Jej základný princíp je založený na presnom umiestnení a termodynamickej kontrole. Na rozdiel od tradičnej technológie priechodnej montáže SMT využíva ako médium spájkovaciu pastu, ktorá sa presne nanáša na podložky prostredníctvom tlačiarne spájkovacej pasty a potom využíva optický rozpoznávací systém stroja pick-and-place na dosiahnutie umiestnenia súčiastky na úrovni mikrónov. Počas procesu spájkovania pretavovacia pec presne riadi teplotný profil, čím spájkovacia pasta prechádza štyrmi fázami: predhrievaním, konštantnou teplotou, pretavovaním a chladením. Naše produkty Nectec sú nielen kompletné, ale podporujú všetky štyri vyššie uvedené fázy. Efekt povrchového napätia umožňuje samočinné vyrovnanie a spojenie medzi vývodmi súčiastok a podložkami. Kľúčom k tejto technológii sú reologické vlastnosti spájkovacej pasty, algoritmy kompenzácie presnosti umiestnenia a kontrola rovnováhy tepelnej vodivosti. Tieto prvky spoločne zabezpečujú spoľahlivosť miniaturizovanej elektronickej montáže s vysokou hustotou a kladú základ pre kontrolu kvality v následných procesných tokoch. Ďalej sa venujeme výrobnému procesu technológie SMT. Procesný tok SMT (technológia povrchovej montáže), ako základná súčasť výroby elektroniky, zvyčajne pozostáva zo štyroch hlavných fáz: tlač spájkovacej pasty, umiestnenie súčiastky, spájkovanie pretavením a kontrola.

Naše produkty Nectec sú nielen kompletné, ale podporujú všetky štyri vyššie uvedené fázy. Efekt povrchového napätia umožňuje samočinné vyrovnanie a spojenie medzi vodičmi a podložkami súčiastok. Kľúčom k tejto technológii sú reologické vlastnosti spájkovacej pasty, algoritmy kompenzácie presnosti umiestnenia a kontrola rovnováhy tepelnej vodivosti. Tieto prvky spoločne zabezpečujú spoľahlivosť miniaturizovanej elektronickej montáže s vysokou hustotou a kladú základ pre kontrolu kvality v následných procesných tokoch. Ďalej sa venujeme výrobnému procesu technológie SMT. Procesný tok SMT (technológia povrchovej montáže), ako základná súčasť výroby elektroniky, zvyčajne pozostáva zo štyroch hlavných fáz: tlače spájkovacej pasty, umiestnenia súčiastky, spájkovania pretavením a kontroly.

Najprv vysoko presné sieťotlačové stroje rovnomerne nanášajú spájkovaciu pastu na podložky PCB. Následne sa na presné umiestnenie súčiastok používa polohovací systém s videním, pričom stroje pick-and-place vyberajú súčiastky pomocou trysiek a umiestňujú ich vysokou rýchlosťou podľa vopred nastavených súradníc. Počas fázy spájkovania pretavením sa doska plošných spojov zahrieva podľa krivky regulácie teploty, aby sa spájkovacia pasta roztopila a vytvorili sa spoľahlivé spájkované spoje. Riadenie teplotného gradientu v zóne predhrievania, zóne konštantnej teploty, zóne pretavovania a chladiacej zóne priamo ovplyvňuje kvalitu spájkovania. Na konci procesu pôsobí náš stroj na kontrolu batérií NX-B spoločnosti Nectec ako jeden z príkladov na preukázanie jeho vynikajúcej funkcie AOI na vykonanie úplnej kontroly morfológie spájkovacieho spoja a chýb v súososti komponentov. Niektoré výrobné linky kombinujú aj röntgenovú kontrolu na odhalenie skrytých spájkovaných spojov, napríklad BGA. S prienikom inteligentných výrobných technológií sú systémy MES prepojené so zariadeniami, ktoré umožňujú monitorovanie parametrov procesu v reálnom čase, čím sa ďalej zvyšuje výťažnosť výroby a stabilita procesu. Ďalej by sme chceli diskutovať o niektorých kľúčových bodoch kontroly parametrov spájkovania pretavovaním. Pri montáži SMT parametre procesu vo fáze spájkovania pretavením priamo ovplyvňujú kvalitu spájkovania a spoľahlivosť výrobku. Teplotná krivka ako základný riadiaci prvok musí byť presne rozdelená na zóny predhrievania, konštantnej teploty, pretavovania a chladenia. Vďaka nášmu spájkovaciemu stroju RO-8840 Nectec podporuje bohatý priestor pre komponenty čipov, ktoré môžu bezpečne prejsť týmito zónami. Teplotné gradienty a časové okná pre každú fázu sa musia dynamicky upravovať na základe materiálu substrátu PCB, vlastností spájkovacej pasty a teplotných limitov komponentov.

Počas fázy predhrievania sa musí zabrániť rýchlemu zvyšovaniu teploty, ktoré by mohlo viesť k akumulácii tepelného napätia, zvyčajne sa kontroluje na úrovni 1,5-3 °C/s. Zóna konštantnej teploty musí zabezpečiť úplnú aktiváciu tavidla a odstránenie oxidov; nadmerný čas zdržania môže spôsobiť oxidáciu spájky. Špičková teplota v zóne pretavovania musí byť o 20 - 30 °C vyššia ako teplota tavenia spájkovacej pasty, ale treba sa vyhnúť riziku tepelného poškodenia súčiastky. Okrem toho koordinované riadenie rýchlosti reťazca, koncentrácie dusíka a intenzity konvekcie horúceho vzduchu môže výrazne znížiť množstvo dutín v spájkovanom spoji a zlé zmáčanie. Monitorovaním teplotnej krivky pece v reálnom čase a analýzou údajov SPC možno vytvoriť mechanizmus uzavretej spätnej väzby na zabezpečenie stability parametrov a konzistentnosti procesu. V neposlednom rade technológia SMT rýchlo napreduje. S hlbokou integráciou Priemyslu 4.0 a inteligentnej výroby montáž SMT urýchľuje svoj vývoj smerom k digitalizácii a flexibilite. Prostredníctvom priemyselného internetu vecí (IIoT) a technológií analýzy veľkých objemov údajov dosahujú výrobné linky zber a dynamickú optimalizáciu stavu zariadení, parametrov procesov a informácií o materiáloch v reálnom čase. Napríklad modely predpovedania chýb založené na algoritmoch umelej inteligencie dokážu vopred identifikovať chyby v súososti zvárania alebo v polarite súčiastok, čo výrazne znižuje mieru prepracovania. Zavedenie technológie digitálnych dvojčiat prelomilo fyzikálne obmedzenia pri simulácii procesov a optimalizácii parametrov. Najmä v scenároch montáže s vysokou hustotou, ktoré zahŕňajú 01005 mikrosúčiastok alebo technológiu flip-chip, možno virtuálne ladenie použiť na rýchle overenie výrobných plánov. Kolaboratívna aplikácia kolaboratívnych robotov (Cobots) a inteligentných systémov videnia nielenže zvyšuje presnosť kontroly AOI, ale dosahuje aj integrované riadenie uzavretej slučky automatickej výmeny zásobníkov materiálu a reakcie na anomálie.

Okrem toho flexibilné výrobné systémy (FMS) vyhovujú rôznym odrodám výrobkov a požiadavkám na malosériovú výrobu vďaka modulárnej konštrukcii, čím poskytujú agilnú podporu pre potreby prispôsobovania spotrebnej elektroniky a automobilovej elektroniky. Integrácia komunikácie 5G a edge computingu ďalej zabezpečuje spätnú väzbu na úrovni milisekúnd v reálnom čase pre vysoko presné riadenie pohybu pick-and-place strojov a teplotných kriviek, čo vedie k neustálemu prelomu v spracovaní SMT smerom k inteligentnému a udržateľnému smerovaniu