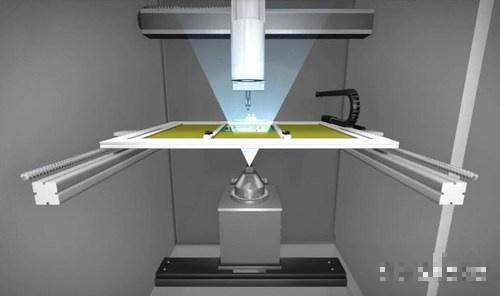

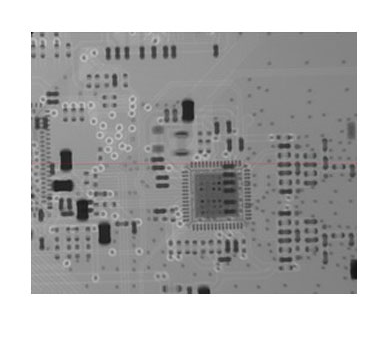

V tejto časti sa budeme venovať princípom röntgenovej kontrolnej technológie. Podstata röntgenovej kontrolnej technológie spočíva vo využívaní prenikavých vlastností röntgenového žiarenia na vizualizáciu vnútornej štruktúry objektov. Keď röntgenové lúče prechádzajú cez materiály s rôznou hustotou, sú v dôsledku týchto rozdielov v hustote v rôznej miere absorbované, čím sa vytvárajú zodpovedajúce vnútorné obrazy. Konkrétne, hustejšie kovové materiály, ako sú spájkované spoje, vykazujú silnú absorpciu röntgenového žiarenia, čo vedie k vytvoreniu zreteľných obrysových obrazov. Naopak, materiály s nižšou hustotou, ako sú substráty plošných spojov alebo dutiny v spájkovaných spojoch, absorbujú menej röntgenového žiarenia, čo vedie k rôznym úrovniam šedej škály v obrazoch. Po presnom zachytení týchto rozdielov môže kontrolné zariadenie vytvoriť presné obrazy vnútornej štruktúry objektu, ktoré poskytujú intuitívne dôkazy na následnú detekciu a analýzu chýb. Pri montáži SMT sa spájkovacie guľôčky typov obalov, ako sú BGA (ball grid array) a CSP (chip-scale packaging), nachádzajú v spodnej časti pinov a spájkované spoje sú zakryté obalovým telesom, čo sťažuje tradičnej optickej kontrole (AOI) účinnú kontrolu kvality ich spájkovania. Vysvetlíme niektoré z aplikácií, ktoré môžu byť užitočné pri kontrole chýb výrobkov SMT pomocou röntgenových prístrojov.

Prvou aplikáciou je detekcia prázdnych spájkovacích spojov. Ak sa počas procesu spájkovania pretavením nedá plyn v spájkovacej paste úplne odstrániť, vytvorí v spájkovacích spojoch dutiny. Prítomnosť týchto dutín oslabuje štrukturálnu pevnosť spájkovaných spojov, znižuje ich elektrickú vodivosť a môže dokonca spôsobiť predčasné zlyhanie elektronických komponentov.

Druhou aplikáciou je detekcia problémov s mostmi. Počas procesu spájkovania môže nadmerné množstvo spájky alebo nepresné umiestnenie spájkovacej podložky spôsobiť premostenie medzi spájkovanými spojmi. Premostenie

môže narušiť normálny elektrický výkon obvodu a spôsobiť poruchy, napríklad skrat. Röntgenová kontrola môže jasne ukázať rozloženie spájky medzi spájkovanými spojmi

a presne zistiť, či existujú nejaké prebytočné spájkovacie mostíky, aby sa zabezpečilo, že elektrický výkon obvodu spĺňa požiadavky návrhu, a okamžite ho odstrániť

bezpečnostné riziko.

Tretia aplikácia je detekcia otvoreného obvodu a studeného spájkovaného spoja. V niektorých prípadoch sa v dôsledku neúplného roztavenia spájky alebo nesprávnych zváracích operácií môžu vyskytnúť studené spájkované spoje alebo otvorené obvody. Tieto problémy so zváraním môžu vážne ovplyvniť elektrickú vodivosť obvodu a spôsobiť poruchy elektronických zariadení. Röntgenová kontrola môže ľahko identifikovať sériu chýb zvárania, ako sú studené spájkované spoje a otvorené obvody, a to dôkladnou kontrolou hustoty a tvaru spájkovaných spojov, čím poskytuje presné dôkazy na včasné opravy a zabezpečuje výkon a kvalitu elektronických výrobkov.

Teraz sa budeme zaoberať niektorými výhodami takejto kontrolnej technológie röntgenových prístrojov. Prvou výhodou sú bezstratové testovacie vlastnosti. Röntgenová kontrola je nedeštruktívna testovacia metóda, ktorá nespôsobuje žiadne fyzické poškodenie PCB alebo zváraných častí. Táto vlastnosť umožňuje

výrobcom monitorovať kvalitu zvárania v reálnom čase počas výrobného procesu, okamžite identifikovať a riešiť potenciálne problémy bez obáv z negatívneho ovplyvnenia výkonu konečného výrobku. V porovnaní s niektorými deštruktívnymi testovacími metódami môže röntgenová kontrola zabezpečiť kvalitu výrobku a zároveň znížiť náklady na testovanie a zvýšiť efektívnosť výroby.

Druhou výhodou je zobrazovanie s vysokým rozlíšením a vysoká spoľahlivosť. Röntgenová kontrolná technológia dokáže s vysokým rozlíšením zobrazovať malé detaily, ako sú spájkované spoje, čím sa zabezpečí komplexná a podrobná kontrola kvality zvárania. Dokonca aj vnútorné chyby, ktoré je ťažké odhaliť pomocou tradičných kontrolných metód, sa dajú jasne odhaliť prostredníctvom röntgenových snímok, čo inšpektorom poskytuje presné a spoľahlivé výsledky kontroly. Táto vysoko spoľahlivá metóda kontroly pomáha zlepšiť celkovú kvalitu výrobkov a zvýšiť konkurencieschopnosť na trhu.

Treťou výhodou je schopnosť spracovať zložité obalové štruktúry. S rozvojom elektronického priemyslu sa čoraz častejšie vyskytujú zložité obalové štruktúry PCB s vysokou hustotou, ako sú BGA, CSP a PoP. Kvalita spájkovania týchto obalových foriem je rozhodujúca pre celkovú výkonnosť dosky s plošnými spojmi, ale tradičné kontrolné metódy majú často problémy s riešením týchto problémov. Technológia röntgenovej kontroly so svojou výkonnou penetračnou schopnosťou a presnými zobrazovacími účinkami dokáže ľahko splniť požiadavky na kontrolu týchto zložitých obalových štruktúr, rýchlo identifikovať a opraviť potenciálne chyby spájkovania a zabezpečiť vysoko výkonnú prevádzku dosky s plošnými spojmi.

Štvrtou výhodou je možnosť podpory dávkového testovania a automatizovanej výroby. Technológiu röntgenovej kontroly možno použiť nielen na individuálnu kontrolu DPS, ale aj na online kontrolu v hromadných výrobných procesoch. V kombinácii s pokročilými automatizačnými zariadeniami umožňuje röntgenová kontrola rýchlu a efektívnu kontrolu kvality vo veľkých výrobných procesoch.

Tým sa nielen zvyšuje efektívnosť výroby, ale aj zabezpečuje, že kvalita spájkovania každej dosky plošných spojov spĺňa prísne normy, čo poskytuje silnú záruku stabilnej výroby elektronických výrobkov.

Teraz sa budeme zaoberať niektorými bežnými problémami a príslušnými riešeniami týchto röntgenových kontrolných zariadení. Prvým problémom môže byť problém neplatných spájkovacích spojov. Dutiny vo vnútri spájkovacích spojov sú jednou z najčastejších chýb pri montáži SMT, najmä pri spájkovaní BGA. Nadmerne veľké dutiny môžu oslabiť mechanickú pevnosť a elektrickú vodivosť spájkovaných spojov, čo ovplyvňuje stabilnú prevádzku elektronických komponentov. Technológia röntgenovej kontroly dokáže presne zmerať veľkosť, tvar a rozloženie dutín, čím sa zabezpečí, aby sa miera dutín kontrolovala v primeranom rozsahu.

Druhým problémom môže byť deformácia spájkovacej guľôčky alebo problémy s depresiou. Počas spájkovania BGA môže deformácia alebo vtlačenie spájkovacích guľôčok vážne ovplyvniť výsledky spájkovania. Abnormálne tvary spájkovacích guľôčok môžu viesť k zlému kontaktu na spájkovaných spojoch, zníženej elektrickej vodivosti a dokonca k falošnému spájkovaniu. Röntgenová kontrola môže jasne odhaliť abnormálne tvary spájkovacích guľôčok a včas upozorniť na problémy s kvalitou spájkovania.

Tretím problémom môžu byť problémy s nesúososťou obrobku. Počas procesu montáže SMT môžu poruchy stroja, chyby obsluhy alebo problémy s kvalitou materiálu spôsobiť nesprávne zarovnanie obrobkov. Nesúososť obrobkov ovplyvňuje presnosť montáže a elektrický výkon elektronických komponentov, čo následne vedie k poruchám výrobku. Röntgenová kontrola môže skontrolovať presnú polohu obrobkov, okamžite odhaliť a odstrániť problémy s nesprávnym zarovnaním.

Na záver možno konštatovať, že v modernej výrobe elektroniky sú elektronické komponenty a dosky s plošnými spojmi čoraz menšie a ich funkcie čoraz zložitejšie, čo kladie vyššie nároky na technológiu kontroly spracovania čipov SMT. Technológia röntgenovej kontroly sa vďaka svojim výhodám efektívnej, bezstratovej a presnej kontroly stala účinným prostriedkom na riešenie chýb spájkovania, ktoré sa ťažko zisťujú pomocou tradičných optických kontrolných metód. Zabezpečuje nielen spoľahlivosť spájkovania dosiek plošných spojov s vysokou hustotou, ale výrazne zlepšuje aj celkovú úroveň kontroly kvality výrobného procesu.