С продвижением программы "Сделано в Китае 2025" умное производство постепенно становится основным направлением трансформации и модернизации традиционных отраслей. В системе "умного" производства незаменимую роль играет рентгеновская инспекционная машина онлайн. От производства электроники и автомобильной промышленности до новой энергетики и медицинского оборудования, этот тип оборудования был глубоко интегрирован в интеллектуальные производственные линии и стал важным инструментом контроля качества. Так почему же рентгеновское контрольное оборудование незаменимо для интеллектуального производства? Мы всесторонне проанализируем этот вопрос с нескольких сторон.

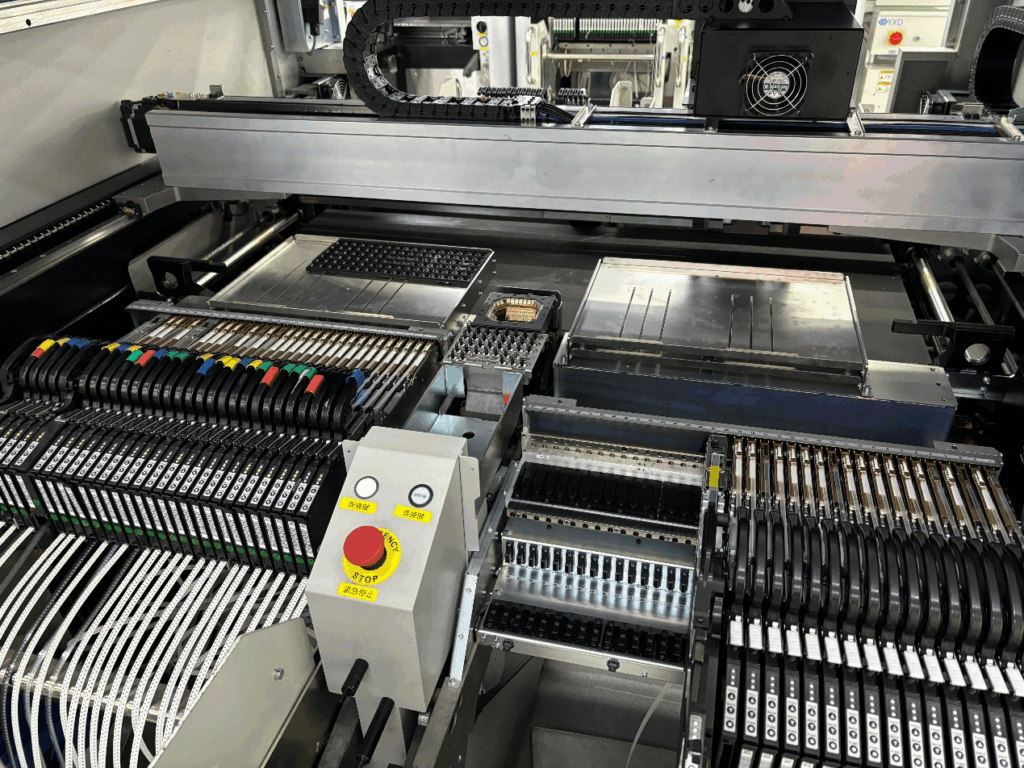

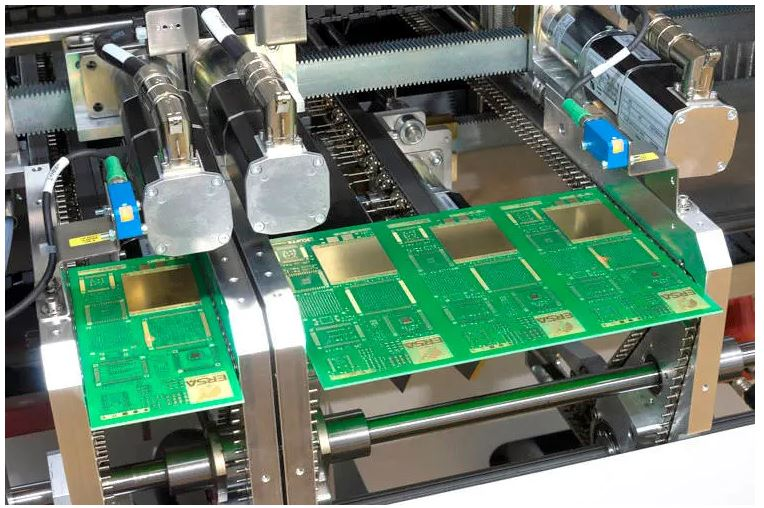

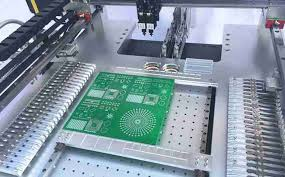

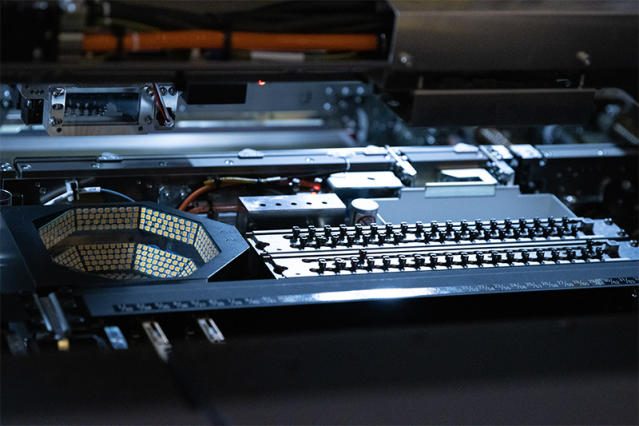

Сначала о том, что такое рентгеновское оборудование для онлайн-контроля. Онлайн рентгеновское контрольное оборудование относится к устройствам, которые используют рентгеновское излучение для проведения тестирования продукции без потерь. Эти устройства могут быть интегрированы в автоматизированные производственные линии, чтобы обеспечить непрерывный и высокоточный контроль в режиме реального времени. Проникая во внутреннюю структуру объектов, они визуально выявляют "невидимые проблемы", такие как дефекты, трещины и качество сварки. Они обычно используются для проверки высокоточных компонентов, таких как паяные соединения печатных плат, упаковка литий-ионных аккумуляторов, обмотки двигателей и литые алюминиевые детали. В отличие от традиционного автономного контроля, онлайн-системы могут собирать данные в режиме реального времени и интегрироваться с системами управления производством, обеспечивая обратную связь по аномалиям и их автоматическую коррекцию, что позволяет улучшить качество продукции, сократить время реагирования и свести к минимуму вмешательство человека.

Во-вторых, мы хотим обсудить некоторые ограничения традиционных методов проверки качества. В прошлом в обрабатывающей промышленности часто полагались на ручной отбор образцов или визуальный контроль, но эти методы имеют очевидные недостатки. Первый недостаток заключается в том, что выборочный контроль не может всесторонне оценить качество продукции. Особенно в массовом производстве, если полагаться только на отбор образцов, можно упустить критические дефекты. Второй недостаток - высокая человеческая ошибка. Это связано с тем, что у разных операторов разные стандарты, и субъективные оценки могут легко привести к расхождениям. Третье ограничение - сильное запаздывание в обнаружении. Зачастую проблемы выявляются только после того, как уже произведено большое количество дефектных изделий, что приводит к нерациональному использованию ресурсов и повторной обработке. В условиях точного производства и крупномасштабной автоматизации традиционных методов уже недостаточно для удовлетворения требований высококачественного и высокоэффективного производства.

В-третьих, иногда возникает вопрос, почему рентгеновский контроль больше подходит для интеллектуального производства. Причина кроется в замкнутой системе восприятия, принятия решений и исполнения, на которую ориентировано "умное производство". Как один из основных компонентов фазы восприятия, рентгеновский контроль предлагает несколько ключевых преимуществ. Во-первых, он обеспечивает бесконтактный, неразрушающий контроль, позволяя выявлять дефекты в изделиях без их разборки, что позволяет избежать вторичных повреждений, вызванных процессами контроля. Во-вторых, достигается высокая производительность и низкий уровень ошибок. Это объясняется тем, что инспекционные машины могут выполнять автоматическую загрузку/выгрузку и интеллектуальное распознавание изображений, что позволяет добиться точности, значительно превосходящей точность ручного контроля. В-третьих, это позволяет управлять качеством на основе данных. Рентгеновские изображения могут быть интегрированы с платформами больших данных для анализа тенденций развития дефектов и мониторинга оборудования.

В-четвертых, он поддерживает управление производством по замкнутому циклу. Результаты проверок могут быть переданы на производственную линию для самонастройки параметров, оптимизации процесса и создания самообучающейся системы. Эти возможности соответствуют основным целям "умного" производства: высокая стабильность, постоянство и быстрота реакции.

В-четвертых, пусть‘Мы кратко обсудим некоторые реальные сценарии применения рентгеновского контроля за пределами традиционной SMT-индустрии, с которой мы все знакомы. Первый сценарий - новая энергетика: для повышения безопасности аккумуляторов проводится инспекция электродных слоев литиевых батарей, паяных соединений и внутренних пузырьков; второй сценарий - автомобильная промышленность: для обеспечения прочности конструкции всего автомобиля используется тестирование структурных трещин в алюминиевых литых деталях без потерь; третий сценарий - упаковка полупроводников: используется прецизионный контроль внутренних соединений и дефектов микросхем; четвертый сценарий - медицинское оборудование: выполняется полный инспекционный контроль внутренней целостности сердечных стентов и имплантатов; пятый и последний сценарий - высоконадежные электронные изделия: этот сценарий обычно включает полное онлайн-тестирование аэрокосмических электронных модулей. Все эти приложения имеют одну общую черту: они требуют отсутствия дефектов и чрезвычайно высоких стандартов управления процессом. В компании Nectec уверены, что наши высокоточные рентгеновские установки высокого класса позволят нашей технологии рентгеновского контроля стать важной частью процессов обеспечения качества наших клиентов.

В-пятых, мы хотим высказать некоторые соображения о будущих технологических перспективах и направлениях развития таких методов рентгеновского контроля. Первый ключевой момент - двойное улучшение разрешения и проникновения: причина в том, что высокоэнергетические рентгеновские лучи в сочетании с детекторами высокого разрешения могут охватить более широкий диапазон материалов и размеров; второй ключевой момент - интеллектуальное распознавание с помощью ИИ: причина в том, что оно использует алгоритмы глубокого обучения для определения сложных типов дефектов, уменьшая количество ложноположительных и ложноотрицательных результатов; третий ключевой момент - многомерное слияние обнаружения: причина в том, что он сочетает в себе компьютерную томографию, 3D-реконструкцию и другие технологии для повышения возможностей распознавания структур; четвертый ключевой момент - интеграция с промышленным Интернетом: причина в том, что он предоставляет результаты инспекции, которые поступают в облачную платформу, поддерживая удаленную эксплуатацию и обслуживание, визуализацию данных и прослеживаемость качества.

В заключение следует отметить, что в современном мире интеллектуального, гибкого и цифрового производства рентгеновский контроль в режиме онлайн - это уже не вариант, а необходимость для достижения высокого качества производства и устойчивого развития. Он не только повышает эффективность и точность контроля, но и помогает предприятиям создать возможности сквозного контроля качества, способствуя модернизации промышленной цепочки. Поэтому, будь то интеллектуальная трансформация традиционных заводов или строительство новых цифровых производственных линий, рентгеновский контроль становится незаменимой инфраструктурой.

В будущем рентгеновское излучение станет не просто инструментом обнаружения, но и источником данных и центром обратной связи для "умных" фабрик, участвующим во всем процессе принятия производственных решений. Его повсеместное внедрение и развитие предвещают наступление новой эры производства, характеризующейся большей прозрачностью, эффективностью и надежностью.