Оборудование для рентгеновского контроля служит основным инструментом для высокоточного неразрушающего контроля и играет важную роль во многих высокотехнологичных областях, включая связь 5G, аэрокосмическую промышленность, электронную полупроводниковую упаковку, SMT (технологию поверхностного монтажа), светодиоды, разъемы, провода, литиевые батареи и конденсаторы. Мы подробно расскажем о применении рентгеновского оборудования для контроля в этих отраслях и о том, какую пользу оно приносит.

Первая отрасль - это телекоммуникационная индустрия 5G. Применение SMT в 5G безгранично. Рентгеновские инспекционные машины в основном используются для проверки внутренней структуры и качества соединений ключевых компонентов, таких как радиочастотные чипы, микроволновые модули и антенные решетки. Учитывая высокие скоростные и высокочастотные характеристики устройств 5G, компоненты становятся все более миниатюрными и интегрированными, что приводит к ужесточению требований к обнаружению внутренних дефектов. В связи с этим компания обладает возможностями обнаружения микродефектов. Используя технологию рентгеновской визуализации высокого разрешения, он может обнаружить такие микродефекты, как небольшие паяные соединения, внутренние трещины и поры, чтобы обеспечить стабильность и надежность оборудования во время высокочастотной эксплуатации. Кроме того, он обладает возможностями контроля качества упаковки. Он определяет качество упаковки радиочастотных чипов, чтобы предотвратить проблемы с передачей сигнала, вызванные некачественной упаковкой, и тем самым повысить производительность и срок службы оборудования связи 5G.

Вторая отрасль - аэрокосмическая промышленность. В этих аэрокосмических отраслях предъявляются чрезвычайно высокие требования к надежности материалов. Оборудование для рентгеновского контроля используется для обнаружения внутренних дефектов в композитных конструкциях, компонентах двигателей (например, лопатках турбин) и бортовом электронном оборудовании, чтобы обеспечить безопасность в экстремальных условиях.

В качестве ценностей здесь используется высокоточный неразрушающий контроль. Рентгеновское оборудование позволяет выявлять такие дефекты, как расслоение, трещины и пузыри в композитных материалах, обеспечивая прочность и стабильность материалов. Кроме того, с его помощью можно проводить испытания сложных конструкций. При тестировании компонентов двигателя рентгеновское оборудование позволяет точно выявить внутренние микродефекты, что позволяет избежать катастрофических последствий, вызванных дефектами, и повысить безопасность полетов.

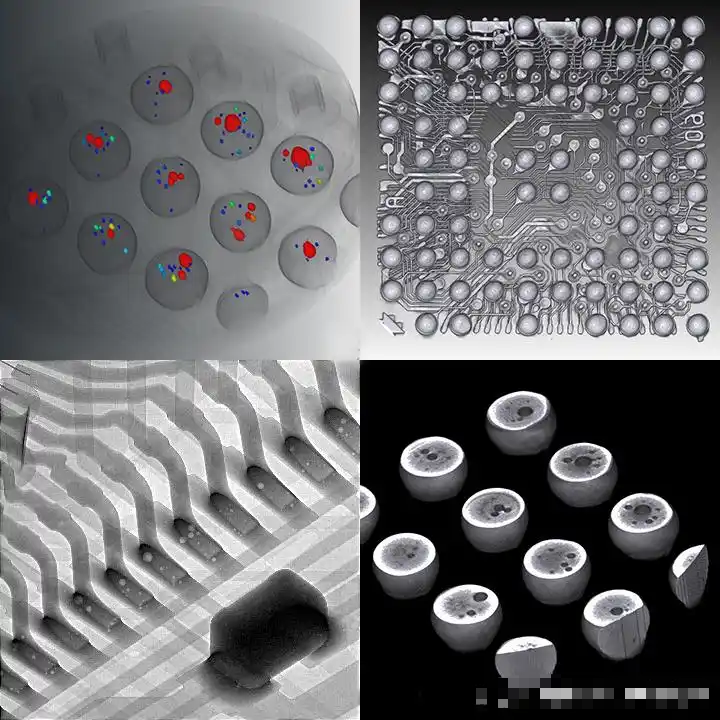

Третья отрасль - это электронная промышленность по упаковке полупроводников. В этой отрасли рентгеновское оборудование в основном используется для проверки состояния внутренних соединений, качества пайки, пустот, трещин и других дефектов упаковки микросхем для обеспечения электрических характеристик и надежности микросхемы. В число его достоинств входит проверка паяных соединений. Используя технологию рентгеновской визуализации, он позволяет четко видеть форму и качество паяных соединений в упаковке, предотвращая электрические дефекты, вызванные некачественной пайкой. Кроме того, в нем предусмотрен контроль внутренних дефектов. Он позволяет обнаружить пузырьки и пустоты, которые могут возникнуть в процессе упаковки, предотвращая растрескивание и разрушение упаковки из-за концентрации напряжений.

Четвертая отрасль - это отрасль, о которой мы все знаем и которая широко использует рентгеновские контрольные машины на одной производственной линии, это SMT-индустрия. SMT - это один из основных процессов в производстве электроники. Оборудование для рентгеновского контроля используется в процессе SMT для проверки паяных соединений и качества установленных компонентов, обеспечивая качество сборки печатных плат. В число его достоинств входит контроль качества паяных соединений.

Рентгеновское оборудование позволяет эффективно проверять качество паяных соединений, например, избыточную или недостаточную пайку, наличие мостиков и другие проблемы, тем самым предотвращая сбои в работе схемы, вызванные дефектами пайки. Кроме того, прибор оснащен функцией обнаружения пустот и мостиков. Он может быстро выявить пустоты и мостовые явления внутри паяных соединений, обеспечивая надежность и производительность печатной платы.

Пятая отрасль - светодиодная промышленность. В производстве светодиодов рентгеновское оборудование используется для проверки упаковки светодиодных чипов, паяных соединений и внутренних структур, чтобы обеспечить световую эффективность, срок службы и стабильность светодиодной продукции. В числе основных функций оборудования - контроль упаковки чипов. Рентгеновское оборудование позволяет обнаружить пустоты, трещины и качество паяных соединений в упаковке светодиодных чипов, чтобы предотвратить снижение эффективности свечения и сокращение срока службы. Кроме того, в нем предусмотрен контроль внутренних дефектов. Проверяя внутреннюю структуру светодиодов, он обеспечивает целостность и однородность упаковки, тем самым повышая надежность и стабильность светодиодной продукции.

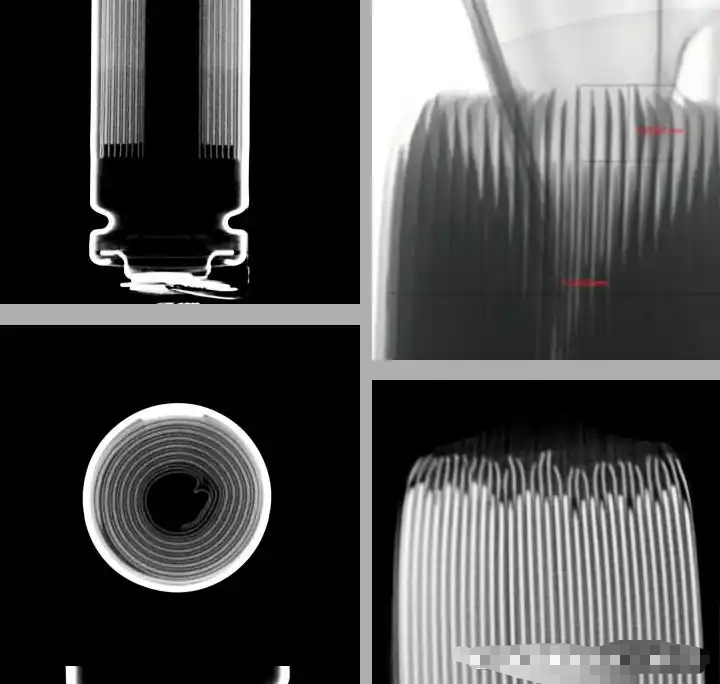

Шестая отрасль - производство разъемов и кабелей. Разъемы и провода являются важнейшими соединительными компонентами в электронных устройствах. Рентгеновское оборудование используется для проверки качества пайки разъемов, внутренней структуры проводов и целостности соединений. В число его достоинств входит контроль качества сварки. Это предполагает использование рентгеновской технологии для проверки качества сварки разъемов, что обеспечивает надежность электрических соединений и предотвращает электрические сбои, вызванные плохим контактом. Кроме того, в комплект входит контроль внутренних проводов. Это позволяет выявить внутренние разрывы, трещины и плохие соединения проводов для обеспечения стабильности и безопасности передачи сигнала.

Седьмая отрасль - производство литиевых батарей. Литиевые батареи широко используются в электромобилях, бытовой электронике и других областях. Рентгеновское оборудование используется для проверки сепараторов, электродных листов, паяных соединений и структурной целостности батарей, чтобы предотвратить несчастные случаи, вызванные внутренними дефектами. При этом оно обладает возможностями обнаружения внутренней структуры. Рентгеновская технология позволяет определить, правильно ли намотаны листы электродов внутри батареи, не сместился ли сепаратор, нет ли пузырьков, что позволяет предотвратить короткое замыкание и тепловой разрыв батареи. Кроме того, этот прибор позволяет контролировать качество паяных соединений. Он определяет качество пайки соединительных швов батареи, чтобы убедиться, что они надежно сварены, и предотвратить выход батареи из строя из-за некачественных паяных швов.

Восьмая и последняя отрасль - производство конденсаторов. В электронных схемах конденсаторы являются важными компонентами для хранения энергии. Оборудование для рентгеновского контроля используется для проверки внутренней структуры, паяных соединений и качества упаковки конденсаторов, чтобы обеспечить их надежную работу в схемах. Для определения стоимости конденсатора в нем предусмотрены функции обнаружения внутренних дефектов. Это предполагает использование рентгеновского детектора для проверки наличия внутри конденсатора таких дефектов, как пустоты, трещины и расслоение, что позволяет предотвратить выход конденсатора из строя и повлиять на производительность схемы. Также имеется функция обнаружения упаковки. Это включает в себя обеспечение герметичности и целостности упаковки конденсатора, чтобы предотвратить ухудшение характеристик, вызванное факторами окружающей среды.

В заключение следует отметить, что рентгеновское контрольное оборудование является важным инструментом в области тестирования без потерь и играет незаменимую роль в таких высокотехнологичных отраслях, как связь 5G, аэрокосмическая промышленность, электронная упаковка полупроводников, SMT, светодиоды, разъемы, провода, литиевые батареи и конденсаторы. С другой стороны, они играют важнейшую роль в различных отраслях промышленности, поскольку обеспечивают качество, безопасность и соответствие продукции нормативным требованиям, обнаруживая внутренние дефекты, загрязнения или структурные недостатки без повреждения изделий. В пищевой и фармацевтической промышленности они выявляют посторонние предметы или несоответствия, а в производстве и электронике проверяют целостность компонентов и точность сборки. В сфере безопасности и аэрокосмической отрасли они повышают безопасность, обнаруживая скрытые угрозы или слабые места в материалах. Высокоточная визуализация без потерь помогает поддерживать промышленные стандарты, снижать риски и повышать эффективность.