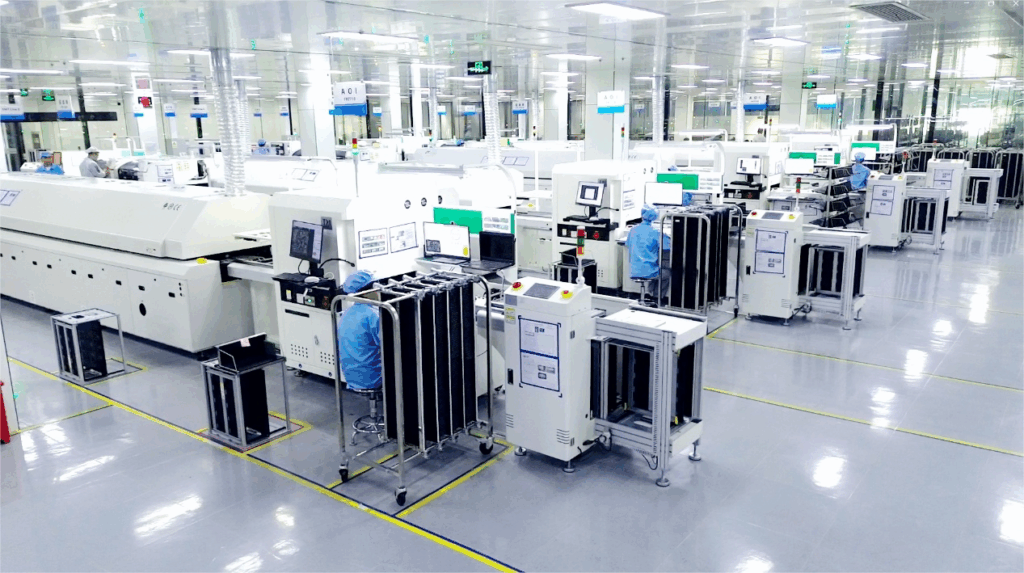

Оптимизация и эффективное производство современных процессов SMT-сборки включают в себя многомерное технологическое сотрудничество, при этом основное внимание уделяется созданию точной и управляемой производственной системы. В целом оптимизация процессов SMT-сборки и эффективное производство имеют решающее значение для повышения эффективности производства, снижения затрат и обеспечения высокого качества электронной продукции. Оптимизация процессов SMT, таких как печать паяльной пасты, размещение компонентов и пайка оплавлением, позволяет производителям минимизировать дефекты, улучшить показатели выхода продукции и увеличить пропускную способность. Эффективное производство также снижает отходы материалов, потребление энергии и время простоя, что приводит к ускорению выхода на рынок и повышению конкурентоспособности. Кроме того, автоматизация и оптимизация на основе данных помогают поддерживать последовательность, масштабируемость и гибкость в удовлетворении различных производственных требований, что делает оптимизацию SMT-сборки жизненно важной для прибыльности и надежности производства электроники. С другой стороны, существуют различные типы машин для подбора и установки SMT, подходящие для различных условий работы и промышленных требований. Первый из них - сверхскоростной станок для подбора и установки, со скоростью от 80 000 до 120 000 CPH и точностью ±25 мкм. К счастью, NT-T5 компании Nectec может достигать 84 000 CPH в наиболее оптимальной ситуации. Вторая - многофункциональная машина для подбора и размещения, со скоростью от 20 000 до 40 000 CPH и точностью ±15 мкм. По совпадению, в Nectec есть одна модель под названием NT-P5, которая может достигать 42 000 CPH. Последняя модель - это прецизионная дозирующая и монтажная машина со скоростью от 5 000 до 10 000 CPH и точностью ±10 мкм. Далее мы расскажем о ключевых шагах по оптимизации производства SMT.

Первый шаг - методы оптимизации параметров прецизионной сварки SMT. В процессе SMT-сборки точный контроль параметров пайки является критическим фактором для обеспечения надежности и выхода паяных соединений. Во-первых, для различных типов корпусов компонентов, таких как QFN, BGA или резисторы 0201, должна быть установлена различная толщина паяльной пасты, которая обычно контролируется в диапазоне 80-150 мкм. Значение CPK объема паяльной пасты контролируется в режиме реального времени с помощью устройства SPI для снижения риска образования мостиков. На этапе пайки оплавлением особенно важно управление градиентом температурной кривой. Зона предварительного нагрева должна нагреваться со скоростью 1,5-2,5 °C/с, чтобы избежать накопления теплового напряжения, зона постоянной температуры должна поддерживаться в течение 120-180 секунд для полной активации флюса, а пиковая температура должна точно контролироваться в диапазоне 235-250 °C в зависимости от типа паяльного сплава, например SAC305 или SnBi. Кроме того, динамическая регулировка давления укладки должна компенсировать вес компонентов и коробление печатной платы. Обычно рекомендуется использовать систему обратной связи по давлению для контроля ошибок в пределах ±5 Н. С помощью многомерных ортогональных экспериментов и DOE-анализа можно систематически оптимизировать комбинации параметров пайки для снижения пористости паяного соединения до уровня ниже 5%, при этом значительно снижается вероятность отказа компонентов из-за теплового удара.

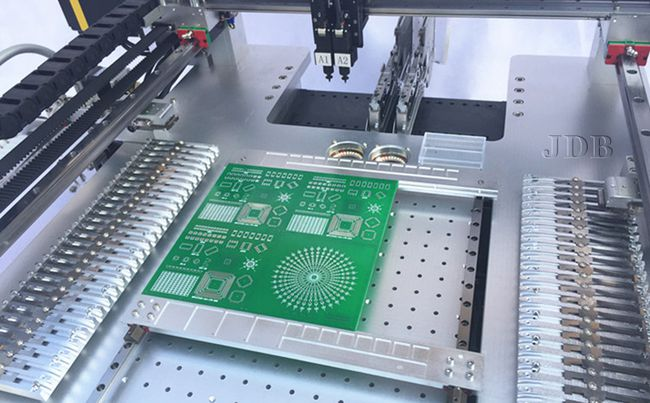

Второй шаг - некоторые рекомендации по выбору высокоскоростного оборудования для сборки и установки. При планировании производственной линии SMT выбор оборудования напрямую влияет на эффективность производства и стабильность процесса. При оценке высокоскоростного оборудования для размещения необходимо определить три основных параметра: скорость размещения микросхем (CPH) должна соответствовать объему заказов компании.

Рекомендуется выбрать модель с производительностью на 20%-30% выше, чем текущий спрос, чтобы учесть колебания производственных мощностей; точность размещения должна быть в пределах ±25 мкм, особенно при работе с микрокомпонентами 01005 или корпусами QFN, где необходимо обеспечить высокоточный режим ±15 мкм; совместимость компонентов должна охватывать текущие и будущие спецификации продукции на ближайшие 2-3 года, включая физические ограничения, такие как размер лотка питателя и высота компонентов. Система обработки материалов должна быть оснащена двухдорожечными питателями и интеллектуальной функцией предупреждения о низком уровне материала для предотвращения простоев, вызванных перебоями в подаче материала. Кроме того, уровень стандартизации модуля обслуживания оборудования напрямую влияет на скорость реагирования на неисправности; отдавайте предпочтение моделям, поддерживающим сборки форсунок с возможностью горячей замены и модульные системы калибровки. Создав матричную модель оценки производительности оборудования в сочетании с такими переменными, как тип заказа и циклы итерации продукта, можно разработать научно обоснованную схему принятия решений о выборе.

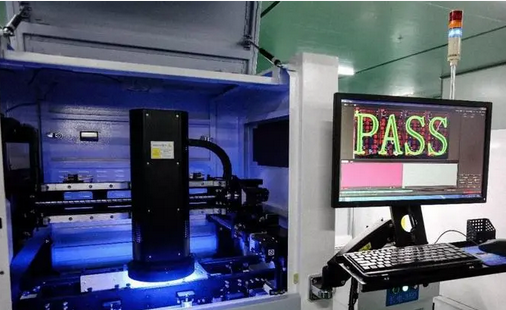

Третий шаг - стратегия развертывания систем контроля АОИ. В ходе интеллектуальной модернизации производственных линий SMT стратегическое развертывание систем контроля AOI напрямую влияет на скорость обнаружения дефектов и согласование производственных циклов. Приоритет при выборе моделей оборудования с функциями многоспектральной визуализации или 3D-обнаружения отдается характеристикам продукции. Например, оптические модули высокого разрешения должны быть сконфигурированы для микрокомпонентов размером менее 0201. При выборе места установки системы следует учитывать баланс рабочих процессов. Как правило, рабочая станция АОИ в режиме онлайн устанавливается после пайки оплавлением, а автономные устройства отбора проб добавляются на критических рабочих местах, например после печати паяльной пасты. Динамическая калибровка параметров обнаружения должна сочетаться с диапазонами допусков компонентов, указанными в спецификации. Оптимизация сочетания пороговых значений серой шкалы и алгоритмов совмещения контуров позволяет снизить процент ложных срабатываний до 0,5%.

Кроме того, развертывание интерфейса данных MES позволяет в режиме реального времени получать информацию о результатах контроля и параметрах процесса, формируя замкнутую систему статистического управления процессом. Регулярное проведение тестов на затухание источника света и итераций модели алгоритма позволяет поддерживать стабильную эффективность обнаружения на уровне более 98%, обеспечивая точную поддержку данных для последующих корректировок процесса.

Четвертый шаг - решение для контроля температуры пайки оплавлением. В процессе SMT-сборки точный контроль температурной кривой пайки оплавлением напрямую определяет качество паяных соединений и надежность изделия. Типичная температурная кривая состоит из четырех этапов: предварительный нагрев, постоянная температура, пайка и охлаждение. Пиковая температура должна контролироваться в диапазоне 220-250°C и динамически регулироваться в зависимости от характеристик паяльной пасты, материала печатной платы и температурных порогов компонентов. Например, при работе с компонентами BGA высокой плотности необходимо снизить скорость подъема температуры (обычно 1-2°C/с), чтобы предотвратить разрушение шариков припоя из-за теплового напряжения, и увеличить время нахождения над линией ликвидуса (60-90 секунд), чтобы обеспечить достаточное смачивание припоем. Современное оборудование для пайки оплавлением использует многоточечные термопары для мониторинга распределения температурных зон в реальном времени, в сочетании с замкнутыми ПИД-алгоритмами для достижения точности температурного контроля ±2°C, что позволяет эффективно сократить такие дефекты, как холодные паяные швы и наплывы припоя. Стоит отметить, что оптимизация температурной кривой должна анализироваться в сочетании с системой контроля AOI. Анализируя данные о дефектах пайки, можно определить направления корректировки параметров. Например, для устранения проблем с перемычками время постоянной температуры может быть соответствующим образом сокращено или пиковая температура снижена. Кроме того, в среде, защищенной азотом, содержание кислорода должно поддерживаться в пределах 500-1000 ppm, чтобы подавить реакции окисления и при этом избежать снижения затрат из-за чрезмерного потребления азота.

Пятый шаг - ключевые меры по контролю потерь материалов. В процессе SMT-сборки точный контроль потерь материалов напрямую влияет на производственные затраты и прибыль. Во-первых, необходимо оптимизировать систему подачи материала, регулярно калибруя точность подачи и используя антистатические лотки, чтобы уровень потерь материала не превышал 0,3%. Во-вторых, создайте динамический механизм отслеживания материалов. Используйте систему MES для мониторинга оставшегося количества и частоты использования лотков с материалами в режиме реального времени, чтобы избежать простоев производственной линии из-за нехватки материалов или ошибок в работе. Для чувствительных к влаге компонентов строго соблюдайте меры по контролю окружающей среды в цехе, предусмотренные стандартом IPC, чтобы колебания температуры и влажности в зонах хранения не превышали ±5%, а также реализуйте принцип "первый пришел - первый ушел" для снижения риска окисления. Кроме того, регулярное техническое обслуживание модуля калибровки технического зрения на станке и проверка износа сопел позволяют уменьшить смещение компонентов или повреждения, вызванные снижением точности оборудования. Сочетание алгоритма подбора материалов с интеллектуальной складской системой позволяет компаниям добиться снижения уровня потерь материалов более чем на 40% на протяжении всего процесса от выдачи материала до его восстановления, обеспечивая прочную основу для увеличения производственных мощностей.

Шестой шаг - путь к увеличению производительности на 30%. Чтобы добиться прорывного роста производительности производственных линий SMT, необходимо принять многомерную стратегию совместной оптимизации. Во-первых, с помощью DOE-экспериментов основные параметры, такие как толщина печати паяльной пасты и давление укладки, динамически калибруются, чтобы значение CPK для критических процессов оставалось стабильным и превышало 1,67.

Во-вторых, мы согласовываем параметры сопла высокоскоростных машин для размещения компонентов с характеристиками упаковки компонентов, чтобы контролировать смещение размещения компонентов 0201 в пределах ±0,03 мм. Кроме того, мы создали модель компенсации вибрации оборудования для уменьшения ошибок позиционирования во время высокоскоростной работы. На этапе мониторинга процесса внедрена система обнаружения, объединяющая 3D SPI и AOI, что позволило увеличить количество обнаруженных дефектов паяных соединений с 92% до 99,5%, а также создана база данных дефектов, позволяющая оптимизировать параметры процесса в замкнутом цикле. На этапе пайки оплавлением технология сегментированной термокомпенсации снижает стандартное отклонение температурной кривой на 40%, а процессы азотной защиты снижают скорость окисления припоя на 65%. Кроме того, благодаря интеллектуальной системе согласования списков спецификаций и данных производственной линии, коэффициент несовпадения материалов был снижен с 0,12% до менее 0,03%. Статистические данные показывают, что комплексное применение вышеупомянутых технических подходов позволяет снизить плотность дефектов на единицу площади до уровня менее 15 dpm, что является количественным подтверждением значительного улучшения показателей выхода продукции.

Седьмой шаг - стратегия удвоения мощностей электронного производства. Чтобы удвоить производственную мощность линий SMT, необходимо создать систематическую систему оптимизации. Благодаря анализу баланса производственных линий и выявлению "узких мест" можно определить приоритетность модернизации оборудования для процесса размещения. Модульная высокоскоростная платформа размещения в сочетании с двухдорожечной системой передачи может быть использована для повышения коэффициента использования оборудования до более чем 92%.

Одновременное развертывание передовой системы планирования производства и интеграция данных MES в режиме реального времени позволяет динамически планировать производство, сокращая время переналадки оборудования на 40%. Что касается технологического процесса, то необходимо создать механизм совместной оптимизации точности размещения и параметров пайки оплавлением. Для снижения скрытых потерь производственной мощности, вызванных колебаниями процесса, можно использовать статистический контроль процессов SPC. В процессе поставки материалов можно реализовать модель своевременной поставки в сочетании с интеллектуальной складской системой, чтобы сократить цикл подготовки материалов до 15 минут. Стоит отметить, что модернизация производственных линий должна сопровождаться многопрофильной системой обучения персонала, чтобы создать лучшие модели взаимодействия человека и машины, обеспечивающие устойчивый рост производственных мощностей.

Восьмой шаг - это последний шаг, интеллектуальное обнаружение и оптимизация координации процесса. В процессе производства SMT динамическая координация интеллектуальной технологии обнаружения и параметров процесса является критически важным фактором для достижения контроля качества и повышения эффективности. Основываясь на захвате изображений высокого разрешения и алгоритмах глубокого обучения системы AOI, производственная линия может в реальном времени фиксировать микроскопические дефекты, такие как морфология паяного соединения и несоосность компонентов, и анализировать закономерности распределения аномальных данных с помощью модуля SPC. Например, при обнаружении увеличения количества холодных паяных соединений в определенной области система может автоматически регулировать параметры давления машины для подбора и размещения компонентов или настройки температурной зоны печи для пайки, формируя механизм оптимизации с замкнутым циклом.

В то же время MES интегрирует данные обратной связи АОИ с журналами работы оборудования для динамического моделирования и прогнозирования тенденций параметров процесса, обеспечивая контроль основных показателей, таких как точность размещения и качество пайки. Эта двунаправленная модель расширения возможностей между инспекцией и процессом не только сокращает цикл отслеживания проблем качества, но и обеспечивает научную основу для непрерывной оптимизации с помощью путей принятия решений на основе данных.

В заключение следует отметить, что систематическая оптимизация процесса SMT-сборки позволяет производителям повысить эффективность всего производственного процесса. Точный контроль параметров сварки и стратегический выбор высокоскоростного оборудования для размещения компонентов повышают точность позиционирования и производительность. Модернизация систем АОИ с интеллектуальными алгоритмами позволяет обнаруживать дефекты в режиме реального времени, что снижает затраты на повторную обработку. Динамическое управление температурой пайки оплавлением на основе термодинамического моделирования обеспечивает надежность паяного соединения и сокращает время настройки процесса. Кроме того, снижение потерь материала и оптимизация параметров процесса напрямую способствуют повышению производительности. Проверенные результаты демонстрируют, что когда производительность оборудования, точность контроля и стабильность процесса образуют замкнутую систему, повышается отказоустойчивость и гибкость производства, что способствует переходу к крупносерийному и малосерийному производству.