Датчики являются одним из основных компонентов устройств Интернета вещей (IoT), и их производительность напрямую влияет на общее энергопотребление и время автономной работы устройства. Поскольку устройства IoT становятся все меньше, умнее и энергоэффективнее, оптимизация процесса SMT-сборки при производстве IoT PCBA приобретает все большее значение. Оптимизация процесса SMT-сборки, выбор материалов и стратегии проектирования позволяют эффективно снизить энергопотребление датчиков, продлить время автономной работы устройств и повысить общую энергоэффективность.

Сначала обсудим проблемы, возникающие при снижении энергопотребления датчиков IoT. Есть три основные проблемы, которые стоит упомянуть. Первая проблема - высокая степень интеграции и сложности. Датчики IoT обычно объединяют в себе множество функций, таких как температура, влажность, обнаружение движения и т. д., и при разработке их PCBA необходимо учитывать обработку сигнала, модули связи и управление питанием. Процессы монтажа SMT с высокой плотностью могут увеличить шум в цепи, что может повлиять на точность датчика и потребляемую мощность; вторая проблема - ограничение на питание от батареи. Большинство IoT-устройств полагаются на питание от батареи, особенно пограничные вычислительные узлы и беспроводные сенсорные сети. Оптимизация энергопотребления напрямую влияет на срок службы батареи устройства и стоимость обслуживания; Третья проблема - требование адаптации к окружающей среде. Датчики IoT часто размещаются в сложных условиях, таких как промышленные объекты и открытые площадки, и должны оставаться стабильными при экстремальных условиях температуры или влажности, что предъявляет повышенные требования к конструкции с низким энергопотреблением.

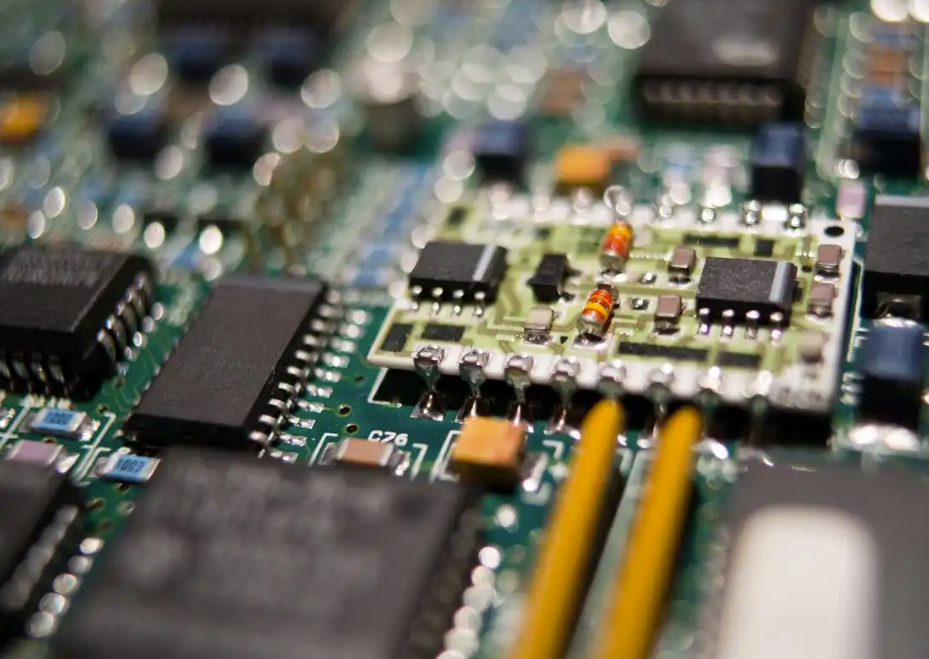

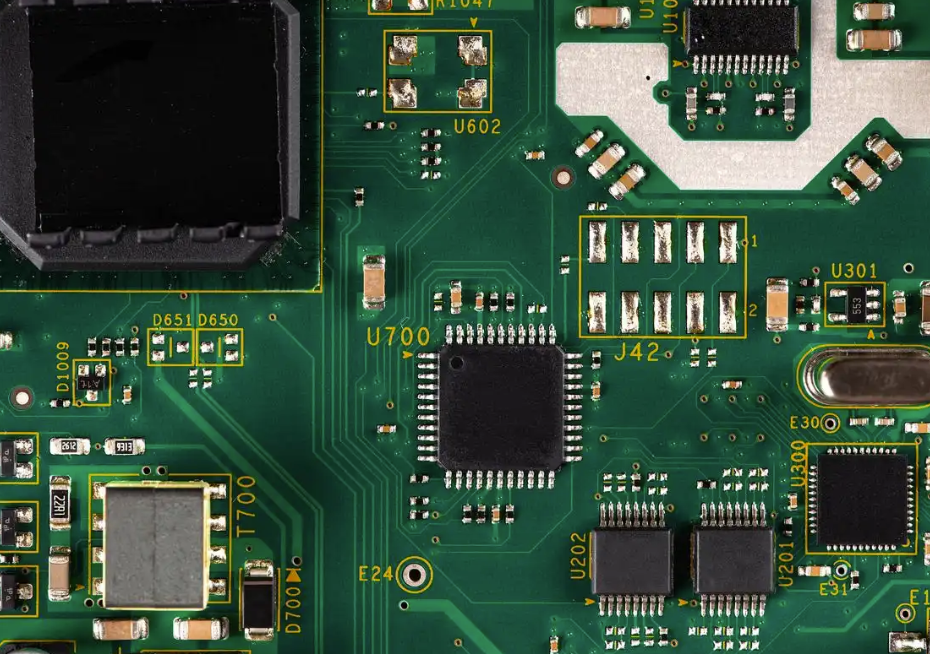

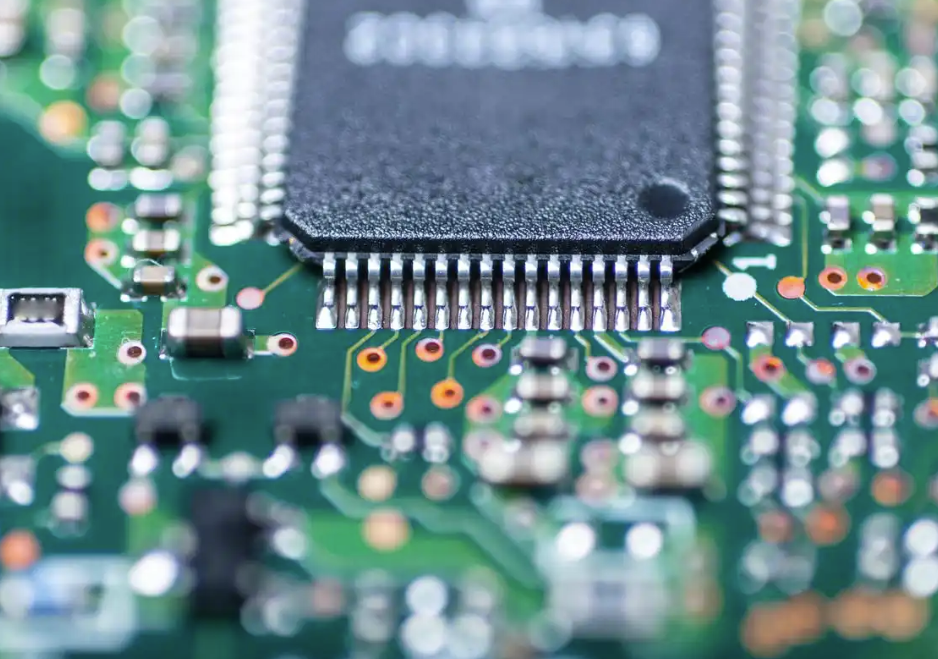

Во-вторых, давайте обсудим стратегии оптимизации энергопотребления в процессе SMT-производства. Существует пять стратегий, которые стоит упомянуть. Первая стратегия - выбор маломощных компонентов и технологии упаковки. Причина в том, что для ИС и сенсорных микросхем с низким энергопотреблением предпочтительны микроконтроллеры с низким энергопотреблением, сенсорные микросхемы, такие как MEMS-датчики, и коммуникационные модули, такие как LoRa и Bluetooth low energy. Например, MCU серии ARM Cortex-M имеют статический ток не более 1 мкА, что значительно снижает потребление энергии в режиме ожидания. Другая причина заключается в миниатюризации упаковочных технологий. Технология монтажа микросхем SMT поддерживает ультрамалые корпуса, такие как резисторы и конденсаторы 0402 и 0201, уменьшая площадь печатной платы и длину проводки, снижая паразитную индуктивность и сопротивление, и тем самым уменьшая потери энергии. Кроме того, миниатюрные корпуса позволяют снизить тепловое сопротивление упаковочных материалов и повысить эффективность отвода тепла; вторая стратегия - оптимизация разводки и маршрутизации печатной платы. Причина заключается в том, что при проектировании зон и изоляции питания рекомендуется физически изолировать мощные модули, например модули радиочастотной связи, от маломощных модулей, например схем сбора данных с датчиков, и подавать на них питание через независимые домены питания, чтобы избежать взаимных помех. Например, в печатных платах датчиков IoT для снижения динамического энергопотребления следует отдельно проектировать LDO-регуляторы для цепей формирования сигналов датчиков. Еще одна причина заключается в том, что для дифференциальных сигналов и согласования импедансов обычно используется дифференциальная разводка для высокочастотных сигнальных линий, таких как шины I²C и SPI, чтобы уменьшить электромагнитные помехи и отражение сигнала, тем самым снижая дополнительное потребление энергии, вызванное повторной передачей.

В то же время оптимизированное согласование импеданса снижает потери энергии при передаче сигнала; третья стратегия - использование интеллектуальных решений по управлению питанием. Причина в том, что для динамического управления частотой напряжения логически более оптимально динамически регулировать напряжение и частоту в зависимости от нагрузки на датчик. Например, когда датчик простаивает, MCU может автоматически переключиться в режим пониженного энергопотребления, подавая питание только на необходимые периферийные устройства. Еще одна причина заключается в том, что для сбора и хранения энергии их часто относят к фотоэлектрическим и пьезоэлектрическим материалам. Они могут быть объединены с миниатюрными суперконденсаторами для обеспечения вспомогательного питания датчиков. Например, некоторые устройства экологического мониторинга используют солнечные батареи для питания датчиков, значительно снижая потребление основной батареи; Четвертая стратегия - это прецизионный контроль процесса монтажа микросхем SMT. Причина заключается в том, что при печати паяльной пасты и оптимизации пайки оплавлением мы можем обеспечить качество паяного соединения и снизить дополнительное потребление энергии, вызванное плохим контактом. Например, в печатных платах для датчиков IoT использование пайки азотом позволяет повысить надежность паяного соединения и снизить потери сопротивления при длительной эксплуатации. Другая причина заключается в том, что для автоматизированного контроля и предотвращения дефектов использование технологий AOI и SPI в процессе SMT-сборки позволяет в режиме реального времени контролировать качество паяных соединений, тем самым предотвращая ненормальное потребление энергии, вызванное холодными паяными соединениями или короткими замыканиями. Например, датчик для "умного дома" снизил уровень дефектов пайки до 0,1% благодаря AOI-инспекции, что позволило сократить дополнительное потребление энергии, вызванное повторной обработкой;

Пятая стратегия - экологически безопасный дизайн материалов и упаковки. Причина заключается в том, что подложка с низкой диэлектрической проницаемостью помогает снизить средние потери при передаче высокочастотного сигнала, что также снижает энергопотребление. Другая причина заключается в том, что теплопроводящие материалы и конструкция теплоотвода позволяют добавить термосиликон или металлический экран вокруг сенсорного модуля, чтобы снизить дополнительное энергопотребление, вызванное повышением температуры чипа, за счет эффективного отвода тепла.

В-третьих, давайте обсудим некоторые перспективы развития технологии SMT и устройств IoT. Во-первых, оптимизация SMT-процессов на основе искусственного интеллекта может использовать сложные алгоритмы для анализа данных о размещении SMT, таких как качество паяного соединения и температурные кривые. А затем в режиме реального времени настраивать параметры процесса для минимизации энергопотребления. Например, машинное обучение используется для прогнозирования вероятности дефектов паяных швов и заблаговременной оптимизации температурной кривой пайки оплавлением; во-вторых, гибкие печатные платы, упаковка неправильной формы и обработка PCBA для датчиков IoT могут потенциально использовать гибкие подложки и упаковку неправильной формы, что еще больше снижает отходы материалов и энергопотребление. Например, гибкие печатные платы могут уменьшить длину проводки и снизить потери при передаче сигнала; в-третьих, энергосберегающие IoT-устройства в сочетании с SMT-монтируемыми модулями сбора микроэнергии могут достичь "нулевого энергопотребления", полностью решив проблему замены батарей.

В заключение следует отметить, что разработка датчиков IoT с низким энергопотреблением в значительной степени зависит от оптимизации процессов SMT-сборки. Выбор маломощных компонентов, оптимизация разводки печатной платы, внедрение интеллектуальных решений по управлению питанием и повышение качества SMT-сборки позволяют значительно снизить энергопотребление устройств, продлить срок службы батарей и удовлетворить требования к надежности в сложных условиях. С развитием инновационных материалов и технологий интеллектуального производства энергоэффективность датчиков IoT будет продолжать повышаться, обеспечивая прочную основу для устойчивого развития в таких областях, как "умные города", промышленный интернет и здравоохранение.