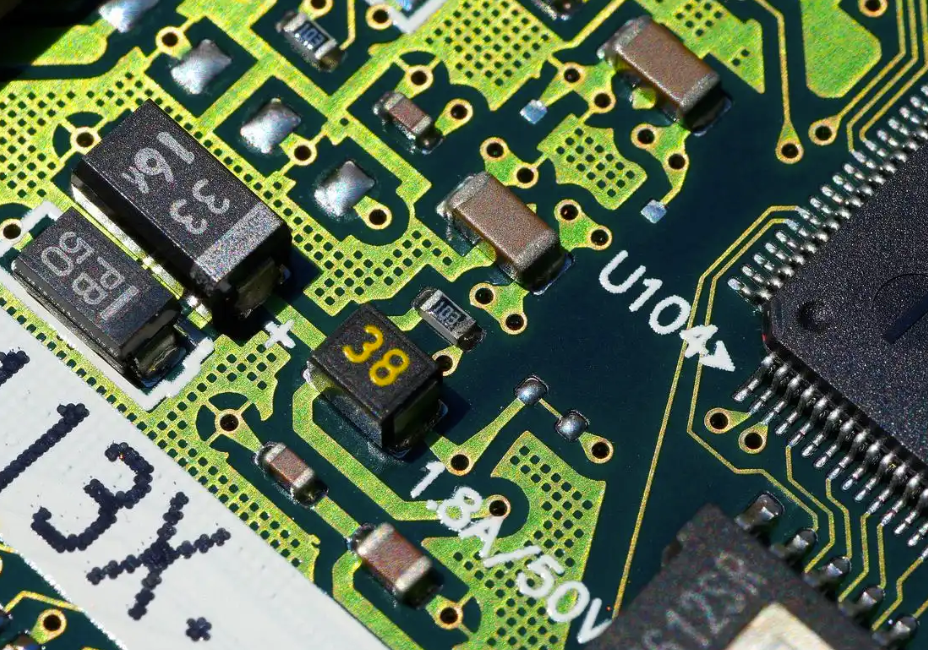

Когда печатная плата материнской платы смартфона размером с ноготь, но на ней должны разместиться сотни микрокомпонентов, даже отклонения в размещении на 0,05 мм достаточно, чтобы сдать в металлолом всю партию продукции. Это наглядно иллюстрирует серьезные проблемы, с которыми сталкивается процесс SMT-сборки: как добиться стабильного и эффективного производства в условиях требований к точности на микронном уровне? Решение кроется в синергетической оптимизации оборудования, процессов и управления; любое упущение на любом этапе может стать узким местом в достижении высокой точности. Теперь давайте углубимся в причины, стоящие за этим техническим прорывом.

Во-первых, производительность станка - это аппаратная основа для повышения точности. Причина в том, что современные высокотехнологичные комплектовочные машины достигли разрешения поворота оси R в 0,0024° за импульс, что обеспечивает роботизированным манипуляторам "тактильную чувствительность микронного уровня". Однако выбор оборудования гораздо сложнее, чем простое сравнение параметров; выбор системы привода напрямую влияет на фактическую производительность. По сравнению с традиционными шарико-винтовыми передачами, системы позиционирования X-Y с линейным двигателем снижают погрешность перемещения на 60%. В компании Nectec подтвердили, что после калибровки с помощью лазерного интерферометра точность повторяемости достигает ±12 мкм, что эквивалентно позиционированию одного и того же компонента 1000 раз подряд с отклонением положения, не превышающим одной восьмой диаметра человеческого волоса.

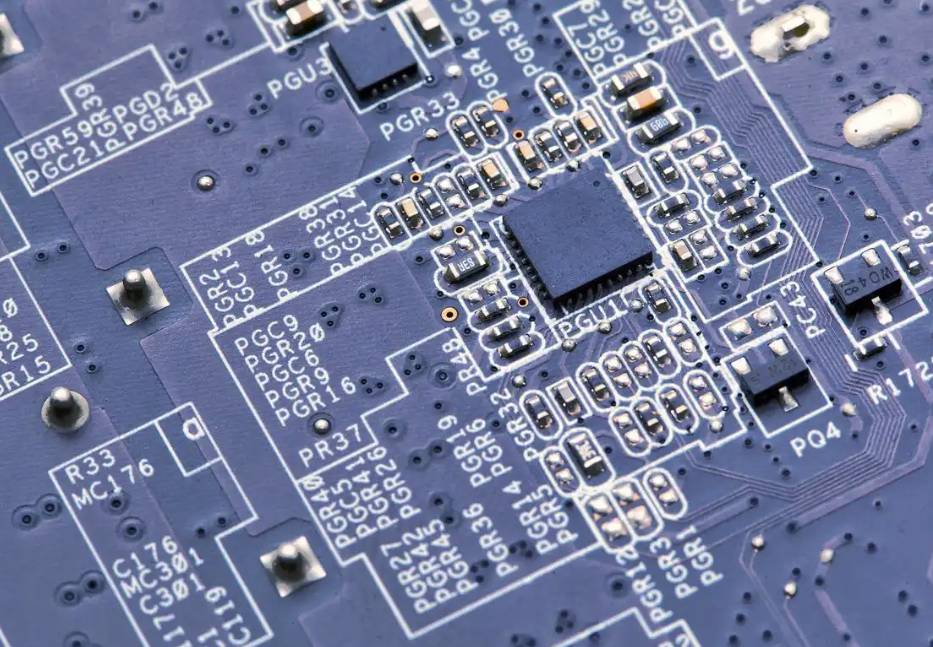

Во-вторых, оптимизация процесса может обеспечить динамический баланс между экстенсивными и интенсивными подходами. Причина в том, что распределение нагрузки в процессе не является простым распределением задач, а требует интеллектуальной поддержки со стороны динамических алгоритмов. Благодаря постоянному мониторингу рабочего состояния сдвоенных комплектовочных машин в режиме реального времени интеллектуальная система планирования может контролировать разницу во времени размещения в пределах 3%. Еще более сложная стратегия включает оптимизацию компоновки компонентов, например, концентрацию размещения резисторов и конденсаторов в упаковке 0402, что позволяет сократить частоту смены головок сборщиков и установщиков на 40%. В компании Nectec после оптимизации последовательности размещения время непрерывного размещения компонентов одного типа сократилось с 8,5 секунды до 5,2 секунды, что позволило повысить эффективность на 38,8%. Кроме того, благодаря сокращению холостых перемещений роботизированной руки точность позиционирования одновременно повысилась на 15%.

В-третьих, замкнутая петля качества представляет собой пассивную инспекцию для активной трансформации защиты. Причина в том, что контроль качества требует создания комплексной системы защиты, а проверка входящих материалов часто является первой линией обороны, которую упускают из виду. На каждый 1 ppm разницы в коэффициенте теплового расширения печатной платы приходится 0,01 мм позиционного сдвига после пайки оплавлением. Создание базы данных входящих материалов для записи значений CTE каждой партии подложек позволяет заранее компенсировать программные координаты, тем самым предотвращая проблемы до их возникновения. Стратегия развертывания систем онлайн-инспекции, таких как AOI, не менее важна - установка станции контроля первой детали сразу после машины для подбора и размещения может обеспечить обратную связь по данным о смещении в течение 15 секунд, выявляя проблемы на два часа раньше, чем традиционные методы контроля в конце линии, и повышая эффективность выявления дефектов на 800%.

В-четвертых, интеллектуальное расширение возможностей обеспечивает будущее видение управления точностью. Причина в том, что технологии "Индустрии 4.0" открывают новые возможности для повышения точности. Применение технологии цифрового двойника на этапе внедрения нового продукта использует 3D-моделирование для прогнозирования отклонений в размещении при различных параметрах процесса, что позволяет сократить фактическое время отладки с 8 часов до 90 минут. Алгоритмы машинного обучения демонстрируют более глубокие знания. В компании Nectec, проанализировав данные о размещении компонентов за три года, мы обнаружили, что при увеличении влажности окружающей среды на 10% отклонение позиционирования компонентов 0201 увеличивается на 0,7 мкм. Модель компенсации, созданная на основе этого вывода, позволяет снизить сезонные колебания точности на 72%. Эти технологические достижения определяют границы прецизионного управления.

И наконец, в-пятых, лучше всего найти оптимальный баланс между точностью и эффективностью. Причина в том, что за предельную точность приходится платить: когда скорость размещения превышает 60 000 точек в час, увеличение точности на 1 мкм приводит к увеличению энергопотребления оборудования на 18%. Поэтому создание матрицы KPI по эффективности точности имеет решающее значение: автомобильная электроника должна придерживаться режима "точность превыше всего", в то время как потребительская электроника может использовать "сбалансированный режим". Фокус будущей конкуренции сместился с одной метрики точности на "комплексные производственные возможности". Мы также видим, что рентгеновские контрольные машины будут занимать лидирующие позиции в таких развивающихся областях, как устройства 5G с миллиметровыми волнами и микродисплеи для AR-очков, и будущее этой области многообещающе.