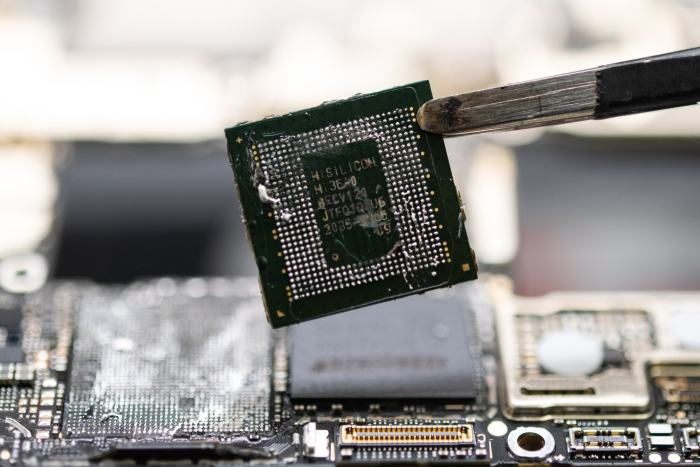

В этой главе мы обсудим уникальную тему: как повысить эффективность машин для укладки SMT. Машины для укладки SMT должны быть не только быстрыми, но также точными и стабильными. Однако в реальной работе каждая машина для размещения SMT имеет различные спецификации электронных компонентов и различную скорость. Например, светодиодные компоненты имеют относительно более низкие требования к точности по сравнению с компонентами SMT, поэтому светодиодные продукты могут быть размещены быстрее, чем продукты SMT. Это связано с тем, что размещение SMT требует более высокой точности, чем размещение светодиодов, а при размещении высокоточных электронных компонентов машина для размещения‘скорость обработки замедляется, что, естественно, снижает эффективность укладки. Одна из проблем с соплами машин для подбора и размещения - недостаточное вакуумное давление. Перед захватом компонентов механический клапан на головке автоматически переключается с продувки воздухом на вакуумное всасывание, создавая определенный уровень отрицательного давления. Если датчик отрицательного давления обнаруживает значение в пределах определенного диапазона после захвата компонента, машина работает нормально; в противном случае всасывание недостаточное. С одной стороны, в контуре подачи воздуха могут быть утечки давления, например, старение или разрыв резиновых воздушных трубок, старение или износ уплотнений или износ сопла после длительного использования. С другой стороны, клей или пыль во внешней среде, особенно большое количество мусора, образующегося после резки компонентов, упакованных в бумажную ленту, могут привести к засорению сопла подборщика и установщика. Ошибки в настройках программы машины также могут снизить эффективность ее работы. Решение заключается в том, чтобы производитель машины предоставлял заказчику точную и краткую информацию о работе с продуктом. Еще одним фактором является качество самих электронных компонентов.

Когда насадка подбирает и размещает электронные компоненты, если штырьки вставлены не до конца, погнуты или сломаны, это можно контролировать только путем обеспечения качества приобретаемых компонентов. Это не только влияет на эффективность размещения и качество продукции, но и вызывает различную степень повреждения насадки при многократном подборе и размещении таких компонентов, что в конечном итоге сокращает срок службы насадки. Сборочная линия SMT обычно включает в себя высокоскоростную и высокоточную машины для размещения компонентов. Первая в основном обрабатывает компоненты поверхностного монтажа, а вторая - микросхемы и компоненты неправильной формы. Когда обе машины достигают одинакового и минимального времени размещения, вся линия SMT-сборки достигает максимальной производительности. Итак, пусть‘Мы подробно рассмотрим рекомендуемый порядок установки компонентов микросхем для достижения оптимальной эффективности в станках SMT pick and place.

Во-первых, распределение нагрузки. Общая последовательность и принцип заключается в разумном распределении количества компонентов для монтажа на каждой машине SMT таким образом, чтобы время монтажа на каждой машине было как можно более одинаковым. При первоначальном распределении количества компонентов для монтажа на каждой машине часто возникает большая разница во времени монтажа. Это требует корректировки загрузки всех машин на производственной линии на основе времени монтажа на каждой машине и переноса некоторых компонентов с машин с более длительным временем монтажа на другие машины для достижения баланса нагрузки.

Во-вторых, оптимизация SMT-оборудования. Оптимизация программ ЧПУ для каждой единицы оборудования заключается в том, чтобы обеспечить максимально возможную эффективность работы станков для подбора и размещения в процессе производства, тем самым достигая чрезвычайно высокой скорости размещения и сокращая время размещения оборудования. Принципы оптимизации зависят от структуры оборудования. Некоторые принципы могут вступать в конфликт при оптимизации программы, что требует компромисса для выбора оптимального решения. Для распределения нагрузки и оптимизации оборудования может использоваться оптимизационное программное обеспечение, которое включает в себя программы оптимизации оборудования и программы балансировки производственных линий. Программы оптимизации оборудования в основном направлены на оптимизацию программ размещения и конфигураций фидеров. После получения списка спецификаций компонентов и данных CAD могут быть созданы программы размещения и таблицы конфигурации питателей. Программа оптимизации оптимизирует траектории движения размещающих головок и конфигурации питателей, чтобы минимизировать расстояние перемещения размещающих головок и тем самым сэкономить время размещения. Программное обеспечение для балансировки производственной линии является эффективным инструментом для оптимизации всей производственной линии. В оптимизационном программном обеспечении используются специальные алгоритмы оптимизации, и современное оптимизационное программное обеспечение достигло определенного уровня интеллекта, что позволяет ему быстрее и эффективнее завершать процесс оптимизации.

В-третьих, устраните "узкие места". Сборочная линия SMT состоит из множества автоматизированных машин. Если одна машина работает медленнее других, она становится узким местом, ограничивающим общую скорость производственной линии SMT. Узкие места часто возникают на машинах для укладки, и единственный способ их устранить - добавить больше машин для укладки. В большинстве случаев заказчики выбирают высокоскоростные многофункциональные разметочные машины, поскольку они сочетают в себе функции как высокоскоростных, так и высокоточных машин.

Он может обрабатывать широкий спектр компонентов, охватываемых как высокоточными, так и высокоскоростными разметочными машинами, тем самым устраняя узкие места, возникающие в работе обоих типов машин. Современная тенденция в разработке машин для нанесения покрытий также соответствует этому направлению, чтобы удовлетворить потребности рынка. Добавление в производственную линию станка для укладки позволяет устранить "узкие места" и ускорить темпы производства. Такой подход обеспечивает большую производственную мощность и большее количество позиций подающих устройств, что позволяет лучше сбалансировать производственную линию без значительного увеличения сложности управления производственной линией. Это приводит к значительному увеличению производственной мощности по сравнению с простым добавлением одной машины для укладки.

В-четвертых, внедряйте строгие и эффективные меры управления. Оборудование SMT - это прецизионная техника, объединяющая механические и электрические системы. Применение строгих и эффективных мер управления в процессе эксплуатации является важным методом повышения эффективности производства сборочной линии SMT. Например, мы можем предварительно загружать компоненты, которые необходимо пополнить, в запасные питатели. Собирая на производственной линии последние несколько единиц предыдущей партии, мы также можем подготовиться к выпуску следующей партии продукции. Линии SMT-сборки - это крупномасштабные производственные линии, где выпуск продукции исчисляется секундами. Плавность производства и качество продукции зависят не только от оборудования и факторов окружающей среды, но и в значительной степени от человеческого фактора. Если операторы хорошо знакомы с оборудованием, они могут быстрее решать проблемы в процессе производства, тем самым экономя производственное время и повышая эффективность. Поэтому обучение сотрудников также должно быть в приоритете. Регулярные проверки и техническое обслуживание оборудования SMT также необходимы для обеспечения его оптимальной работы. Поэтому очень важно регулярно проводить научные проверки и техническое обслуживание оборудования, чтобы поддерживать его в хорошем состоянии.

В заключение следует отметить, что повышение эффективности работы машин для подбора и установки SMT в производственной линии имеет решающее значение, поскольку напрямую влияет на производительность, экономическую эффективность и качество продукции. Повышение эффективности означает более быстрое размещение компонентов, сокращение времени цикла и увеличение пропускной способности, что позволяет производителям удовлетворять растущий спрос и сокращать сроки выполнения заказов. Она также минимизирует ошибки, сокращает отходы материалов и снижает эксплуатационные расходы за счет оптимизации использования оборудования и потребления энергии. Кроме того, повышение эффективности повышает согласованность сборки, обеспечивая более высокую надежность и производительность электронных изделий. В конкурентной отрасли максимальная эффективность SMT-машин является ключевым фактором для поддержания прибыльности и сохранения лидерства на рынке.