В современном производстве электроники изделия становятся все более миниатюрными и интегрированными, расстояние между компонентами измеряется микрометрами - детали, которые просто невидимы невооруженным глазом, не говоря уже об обнаружении внутренних дефектов. Именно в этом контексте технология рентгеновского неразрушающего контроля стала "микроскопом" отрасли, особенно система "онлайн рентгеновского контроля". Эта система превратила весь процесс контроля качества из "выборочной проверки" в "полную проверку" и из ‘руководство‘ до "автоматизированного", значительно повышая показатели выхода продукции и эффективность производства. В этом отрывке мы хотим обсудить, какие решения могут предоставить отрасли рентгеновские контрольные машины, а также их распространенность в процессе производства микросхем для сотовых телефонов, дронов.

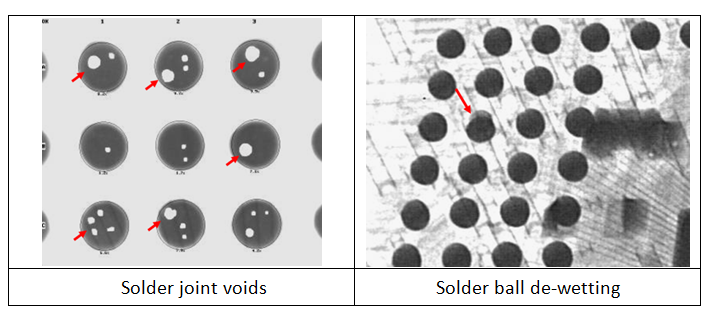

Прежде всего, мы хотели бы упомянуть о проблеме скрытых дефектов в производстве электроники. Для начала необходимо понять, что с быстрым развитием 5G, искусственного интеллекта и Интернета вещей требования к сложности конструкции печатных плат в терминальных устройствах становятся все более жесткими. Возьмем в качестве примера основную плату смартфона: печатная плата размером с ладонь плотно упакована сотнями микросхем, конденсаторов, резисторов и других компонентов. Многие из этих критически важных компонентов упакованы с использованием технологий BGA (Ball Grid Array) или CSP (Chip-Scale Packaging), где паяные соединения скрыты под чипом. Традиционные методы визуального контроля и AOI (Automated Optical Inspection) просто не в состоянии определить качество пайки. Аналогичным образом, в таких устройствах, как контроллеры беспилотников, модули приводов электроинструментов и платы управления промышленными камерами, внутренняя интеграция схем не менее сложна, чем в бытовой электронике. Если возникают такие проблемы, как пустоты в припое, холодные паяные соединения или короткие замыкания, это может легко привести к нестабильной работе устройства, прерыванию сигнала или даже отказу системы, что чревато последствиями, которые не стоит недооценивать.

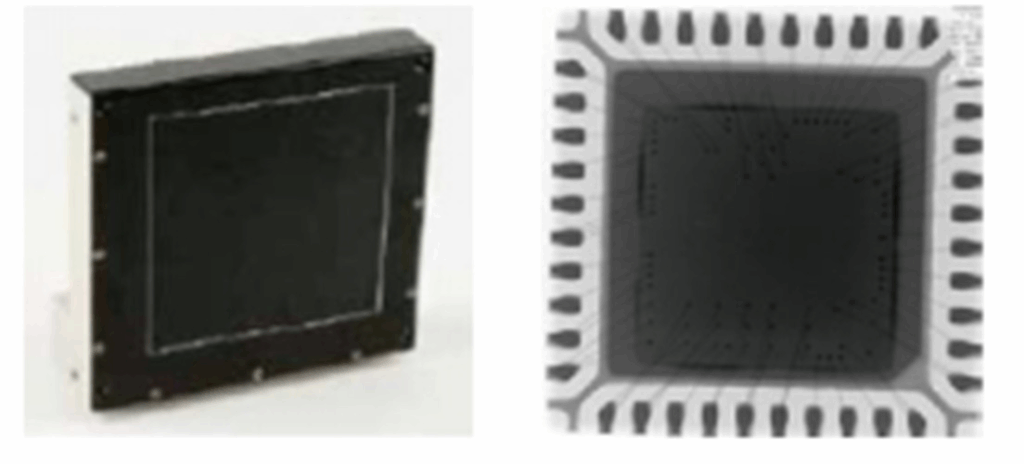

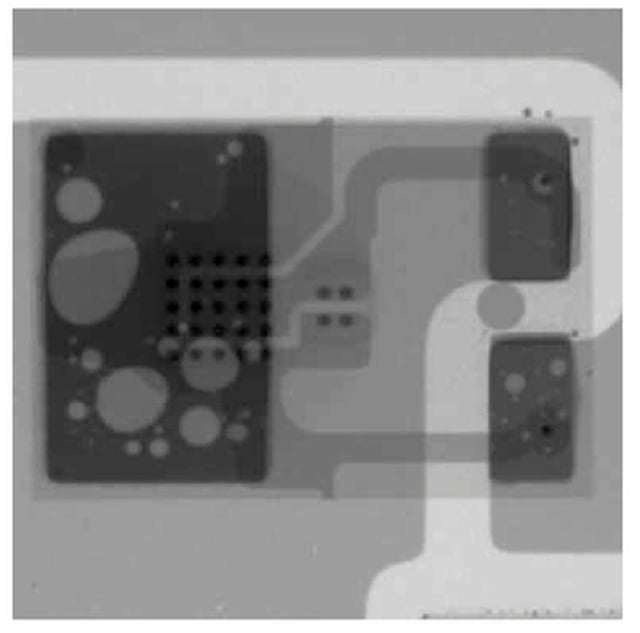

Во-вторых, мы хотели бы упомянуть о достоинствах онлайн-аппаратов для рентгеновского контроля. Рентгеновский контроль, который представляет собой технологию, использующую высокоэнергетические лучи для проникновения в объекты и формирования изображений, позволяет "видеть насквозь" внутреннюю структуру компонентов, непосредственно наблюдая за состоянием паяных соединений, целостностью соединений и дефектами материала. В отличие от традиционного автономного контроля, онлайновые рентгеновские системы могут быть легко интегрированы в производственные линии для обеспечения автоматической подачи, автоматического сканирования, автоматического вынесения решения и обратной связи с данными. Существует четыре области, в которых можно максимально использовать преимущества рентгеновских установок для онлайн-контроля. Первая ценность - полный охват сканирования: в этом случае больше не нужно полагаться на случайную выборку, можно просканировать и проверить каждую плату и каждый чип; вторая ценность - обратная связь в реальном времени: в этом случае можно мгновенно выявить дефекты и подать сигнал тревоги, предотвратив попадание дефектных изделий в следующий процесс; третья ценность - замкнутый цикл отслеживания: он предоставляет результаты тестирования, которые подключаются к системе MES, что облегчает анализ качества и управление прослеживаемостью; четвертая ценность - точность на микронном уровне: результаты четко показывают структуру шариков припоя BGA, контактов ИС, внутренних пузырьков и т. д. Преимущества использования таких рентгеновских инспекционных машин, как Nectec‘рентгеновской онлайн-установки NX-CT160, неограниченны. В процессе рентгеновского контроля на целевом электронном изделии было обнаружено разрушение шарика припоя. Благодаря оперативному изменению параметров пайки удалось избежать последующего масштабного брака. Аналогичным образом, после пайки паяльником рентгеновский контроль позволяет немедленно обнаружить потенциальные скрытые проблемы, такие как холодные паяные соединения и перемычки на платах управления дронами, что значительно повышает стабильность работы завода.

В-третьих, мы хотели бы упомянуть о широком спектре областей применения таких рентгеновских контрольных машин. Несмотря на то, что изначально рентгеновский контроль использовался для бытовой электроники, такой как мобильные телефоны и планшеты, в последние годы онлайновый рентгеновский контроль все чаще применяется в других областях из-за широко распространенного требования к высокой надежности. Существуют четыре представительные развивающиеся области. Первая область - система управления батареями новой энергии: такие машины могут проверять качество паяных соединений и сварки соединительных пластин; вторая область - автомобильные электронные блоки управления: такие машины могут проверять состояние заполнения внутренних отверстий в многослойных платах; третья область - медицинское электронное оборудование: такие машины могут контролировать качество паяных соединений на главных платах управления для глюкометров, плат управления вентиляторами и так далее; четвертая область - главный модуль управления промышленной автоматизации: такие машины могут убедиться, что это оборудование работает в долгосрочной стабильной работе, например, ПЛК и платы частотно-регулируемого привода. В завершение этого параграфа следует отметить, что с развитием передовых технологий упаковки, таких как микросборка, гетерогенная упаковка и упаковка флип-чипов, значение рентгеновского контроля постоянно растет, что делает его незаменимой частью производственных линий SMT.

В-четвертых, мы хотели бы упомянуть о будущих тенденциях развития рентгеновских досмотровых машин, чтобы сделать их более умными, эффективными и интегрированными в современные промышленные стандарты. Современные рентгеновские системы уже не просто "делают снимки". Благодаря внедрению алгоритмов искусственного интеллекта они могут автоматически идентифицировать различные сложные дефекты и выполнять интеллектуальное суждение и классификацию дефектов. Кроме того, технология глубокого обучения делает систему умнее с каждым разом, и она даже может предсказывать дефекты и давать рекомендации по оптимизации процесса на основе исторических данных.

В то же время система обнаружения постепенно интегрируется с такими производственными системами, как MES и ERP, становясь частью "умной фабрики" и постоянно повышая уровень ее оцифровки и интеллектуальности.

В заключение следует отметить, что в различных областях - от материнских плат смартфонов до контроллеров беспилотников, от бытовой электроники до промышленных систем управления - рентгеновский контроль в режиме онлайн играет важную роль. Он не только повышает стандарты управления качеством в электронном производстве, но и служит важнейшим инструментом для визуализации процессов и контроля качества в контексте Индустрии 4.0. В будущем, по мере того как компоненты будут развиваться в направлении миниатюризации и трехмерного дизайна, сценарии применения рентгеновского контроля будут становиться все более широкими. Независимо от того, являетесь ли вы инженером-технологом, менеджером по качеству или специалистом, заинтересованным в интеллектуальном производстве, важно признать ценность этой "прозрачной технологии".