Поскольку уровень проникновения на рынок новых энергетических транспортных средств превышает 40%, скорость итерации технологии тестирования силовых батарей значительно превышает скорость тестирования традиционных автомобильных компонентов. Однако бывшее в употреблении оборудование SMT обычно страдает от таких проблем, как старение модулей для тестирования батарей и недостаточная точность, становясь "невидимой бомбой", которая ограничивает эффективность и безопасность производственной линии. Эта статья исходит из болевых точек отрасли и глубоко интерпретирует основные технологии и пути реализации модернизации модулей для тестирования батарей, предоставляя многоразовые рекомендации по обновлению для автопроизводителей и производителей оборудования.

По сравнению с внедрением технологии монтажа и контроля SMT с использованием возобновляемой энергии, существуют некоторые недостатки технологии монтажа и контроля SMT из вторых рук специально для области автомобильных батарей. К ним относятся:

Во-первых, недостаток точности. Традиционное подержанное оборудование в основном использует контактные датчики для измерений. При работе с критическими деталями микронного уровня, такими как клеммы новых энергетических батарей и клеевые участки, погрешность может достигать 15%-20%, что не позволяет удовлетворить требования автопроизводителей по согласованности модулей батарей.

Во-вторых, узкое место - эффективность. На ручное программирование процесса проверки приходится более 30% общего рабочего времени, в то время как итерационный цикл для новых энергетических моделей автомобилей сократился до 8-12 месяцев. Устаревшее оборудование не способно удовлетворить требования быстрых производственных изменений.

В-третьих, потенциальные проблемы с безопасностью. Не модернизированные модули обнаружения не могут выявить такие дефекты, как металлические посторонние предметы внутри элементов батареи или сгибы листов электродов, что может легко привести к риску теплового разряда батарей. Уровень аварийности для подержанного оборудования в 2,3 раза выше, чем для нового.

Для решения этих проблем и задач существует четыре возможных пути не только повышения точности проверки, но и модернизации интеллектуального инспекционного механизма.

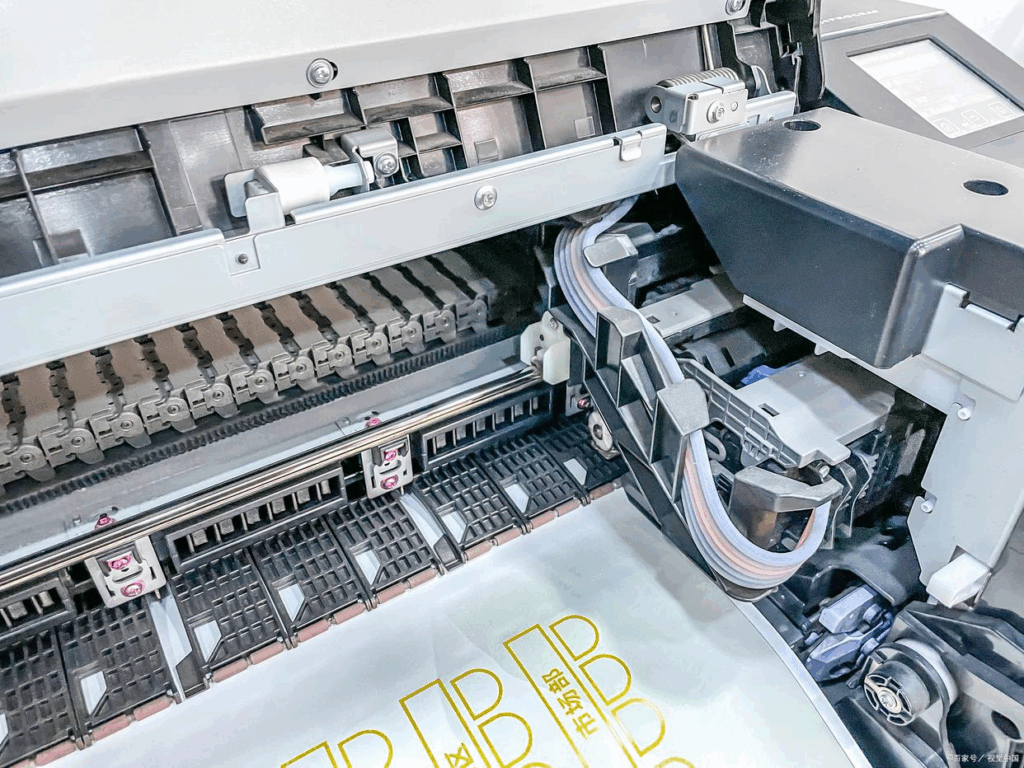

Path one - высокоточная технология композитного зондирования для преодоления потолка обнаружения на микронном уровне. Она включает в себя две функции: двухрежимное измерение с помощью лазера + изображения и алгоритм визуальной компенсации AI. Первая функция интегрируется с Nectec‘благодаря устройству формирования изображения и лазерному сканирующему датчику, достигается 3D-сканирование контуров корпусов батарей (точность 1,8 мкм) и одновременное измерение размеров вкладки, что повышает эффективность контроля на 70%. Вторая функция интегрирована в модель механизма искусственного интеллекта рентгеновских аппаратов Nectec SMT inspection, отклонение позиционирования, вызванное механическим износом подержанного оборудования, динамически корректируется, а ошибка выравнивания листа электрода контролируется в пределах ±0,05 мм.

Path two - облачная система совместного обнаружения, позволяющая старому оборудованию думать как люди. Она включает в себя две функции: одновременное производство и тестирование, а также перенос программ одним щелчком мыши. Первая функция объединяет Nectec‘онлайновой рентгеновской инспекционной машины NX-E6LP и ее данных обнаружения, автоматически загружает их в облако в режиме реального времени для сравнения с большими данными, и одновременно создаются отчеты об оценке состояния здоровья (SOH), что позволяет "обнаружить как услугу". Вторая функция интегрирует Nectec NX-E6LP‘Благодаря программной системе управления данными, параметры обнаружения новой модели автоматически адаптируются к используемому оборудованию, что позволяет сократить время переналадки и отладки с 48 до 4 часов.

Path three - технология неразрушающего контроля, позволяющая заглянуть в "черный ящик" электрических элементов. Она включает в себя две функции: интеграцию миниатюрных промышленных томографов и динамический мониторинг теплового расширения. Первая функция включает в себя интеграцию и встраивание Nectec NX-E6LP‘модуль компьютерной томографии в конце производственной линии SMT для выполнения 3D-изображения готовых аккумуляторных элементов, точно определяя девять типов дефектов, включая металлические частицы и сварочные поры (коэффициент обнаружения дефектов > 99,2%). Вторая функция интегрирует Nectec NX-E6LP‘прецизионный модуль управления, отслеживающий изменения внешнего диаметра батареи в режиме реального времени во время зарядки и разрядки и заблаговременно предупреждающий о риске вздутия.

Четвертый путь - аппаратное обновление с нулевыми затратами для облегченной стратегии модернизации. Он включает в себя две функции: модульную вставную конструкцию и повторное использование старых зондов. Первая функция использует решение Nectec по адаптации оборудования и добавляет модуль определения тока AD620 для повышения точности сбора тока в бывшем в употреблении оборудовании до 0,1 мА. Вторая функция интегрирует в оригинальный контакт щупа нанопокрытие, что позволяет продлить срок его службы в три раза. Это совместимо с батареями в алюминиевой оболочке и новыми требованиями к тестированию твердотельных батарей.

В заключение следует отметить, что модернизация системы проверки батарей для бывшего в употреблении SMT-оборудования - это не простая замена оборудования, а скорее реконструкция производственной линии за счет технологических инноваций.

Только глубоко интегрировав три ключевых элемента - точность, эффективность и безопасность - можно оставаться непобедимым на волне трансформации нового энергетического оборудования.