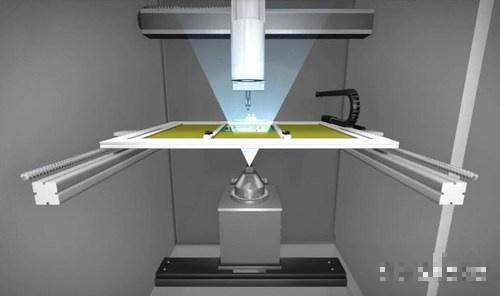

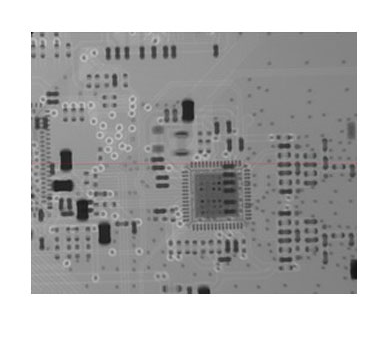

В этом отрывке мы рассмотрим принципы технологии рентгеновского контроля. Суть технологии рентгеновского контроля заключается в использовании проникающих свойств рентгеновских лучей для визуализации внутренней структуры объектов. Когда рентгеновские лучи проходят через материалы с различной плотностью, они поглощаются в разной степени из-за разницы в плотности, формируя соответствующие внутренние изображения. В частности, более плотные металлические материалы, такие как паяные соединения, демонстрируют сильное поглощение рентгеновских лучей, что приводит к появлению четких контурных изображений. Напротив, материалы с меньшей плотностью, такие как подложки печатных плат или пустоты внутри паяных соединений, поглощают меньше рентгеновских лучей, что приводит к изменению уровня серого цвета на изображениях. После того как инспекционное оборудование точно фиксирует эти различия, оно может построить точные изображения внутренней структуры объекта, обеспечивая интуитивное доказательство для последующего обнаружения и анализа дефектов. При SMT-сборке шарики припоя в таких типах упаковки, как BGA (ball grid array) и CSP (chip-scale packaging), расположены в нижней части контактов, а паяные соединения закрыты корпусом упаковки, что затрудняет эффективную проверку качества пайки с помощью традиционного оптического контроля (AOI). Мы расскажем о некоторых областях применения рентгеновских аппаратов, которые могут быть полезны при проверке дефектов изделий SMT.

Первое применение - обнаружение пустот в паяных соединениях. В процессе пайки оплавлением, если газ в паяльной пасте не может быть полностью удален, он образует пустоты в паяных соединениях. Наличие этих пустот ослабляет структурную прочность паяных соединений, снижает их электропроводность и даже может привести к преждевременному выходу из строя электронных компонентов.

Второе применение - обнаружение проблем с мостиками. В процессе пайки избыток припоя или неточное размещение паяльных площадок может привести к образованию мостиков между паяными соединениями. Мосты

может нарушить нормальные электрические характеристики цепи и вызвать такие неисправности, как короткое замыкание. Рентгеновский контроль может четко показать распределение припоя между паяными соединениями

и точно определить наличие избыточных мостиков припоя, чтобы электрические характеристики схемы соответствовали проектным требованиям, и своевременно устранить их

опасность для здоровья.

Третье применение - обнаружение обрыва цепи и холодного паяного соединения. В некоторых случаях из-за неполного расплавления припоя или неправильных сварочных операций могут возникать холодные паяные соединения или открытые цепи. Эти проблемы со сваркой могут серьезно повлиять на электропроводность цепи, что приведет к сбоям в работе электронных устройств. Рентгеновский контроль позволяет легко выявить ряд дефектов сварки, таких как холодные паяные соединения и открытые цепи, путем тщательного осмотра плотности и формы паяных соединений, обеспечивая точные доказательства для своевременного ремонта и гарантируя производительность и качество электронных изделий.

Теперь мы обсудим некоторые преимущества такой технологии проверки рентгеновских аппаратов. Первое преимущество - это отсутствие потерь при тестировании. Рентгеновский контроль - это неразрушающий метод тестирования, который не наносит физического ущерба печатным платам или сварным деталям. Эта особенность позволяет

Производители могут контролировать качество сварки в режиме реального времени в ходе производственного процесса, оперативно выявлять и устранять потенциальные проблемы, не опасаясь негативного влияния на характеристики конечного продукта. По сравнению с некоторыми разрушающими методами испытаний, рентгеновский контроль позволяет обеспечить качество продукции, сократить расходы на испытания и повысить эффективность производства.

Вторым преимуществом является высокое разрешение изображения и высокая надежность. Технология рентгеновского контроля позволяет получать изображения с высоким разрешением мелких деталей, таких как паяные соединения, обеспечивая всесторонний и детальный контроль качества сварки. Даже внутренние дефекты, которые трудно обнаружить с помощью традиционных методов контроля, могут быть четко выявлены с помощью рентгеновских изображений, что обеспечивает инспекторам точные и надежные результаты проверки. Этот высоконадежный метод контроля помогает улучшить общее качество продукции и повысить ее конкурентоспособность на рынке.

Третье преимущество - возможность работы со сложными упаковочными структурами. С развитием электронной промышленности все большее распространение получают сложные упаковочные структуры печатных плат высокой плотности, такие как BGA, CSP и PoP. Качество пайки этих упаковочных форм имеет решающее значение для общей производительности печатной платы, однако традиционные методы контроля часто не справляются с этими задачами. Технология рентгеновского контроля с ее мощной проникающей способностью и точными эффектами визуализации может легко удовлетворить требования к контролю этих сложных упаковочных структур, оперативно выявить и устранить потенциальные дефекты пайки и обеспечить высокопроизводительную работу печатной платы.

Четвертое преимущество - возможность поддержки серийного тестирования и автоматизированного производства. Технология рентгеновского контроля может использоваться не только для индивидуальной проверки печатных плат, но и для онлайн-контроля в процессах массового производства. В сочетании с передовым автоматизированным оборудованием рентгеновский контроль обеспечивает быстрый и эффективный контроль качества в крупномасштабных производственных процессах.

Это не только повышает эффективность производства, но и обеспечивает соответствие качества пайки каждой печатной платы строгим стандартам, что является надежной гарантией стабильного производства электронных изделий.

Теперь мы обсудим некоторые из распространенных проблем и соответствующие решения для этих рентгеновских контрольных машин. Первой проблемой могут быть пустоты в паяных соединениях. Пустоты внутри паяных соединений являются одним из наиболее распространенных дефектов при SMT-сборке, особенно при пайке BGA. Чрезмерно большие пустоты могут ослабить механическую прочность и электропроводность паяных соединений, влияя на стабильную работу электронных компонентов. Технология рентгеновского контроля позволяет точно измерить размер, форму и распределение пустот, обеспечивая контроль количества пустот в разумных пределах.

Второй проблемой может быть деформация или вдавливание шариков припоя. Во время пайки BGA деформация или вдавливание шариков припоя может серьезно повлиять на результаты пайки. Ненормальная форма шариков припоя может привести к плохому контакту в паяных соединениях, снижению электропроводности и даже ложной пайке. Рентгеновский контроль позволяет четко определить аномальную форму шариков припоя и заблаговременно предупредить о проблемах с качеством пайки.

Третьей проблемой может стать несоосность заготовок. В процессе SMT-сборки сбои в работе оборудования, ошибки оператора или проблемы с качеством материала могут привести к несоосности заготовок. Несоосность заготовок влияет на точность установки и электрические характеристики электронных компонентов, что, в свою очередь, приводит к неисправности изделия. Рентгеновский контроль позволяет проверить точное положение заготовок, оперативно обнаружить и устранить проблемы несоосности.

В заключение следует отметить, что в современном производстве электроники электронные компоненты и печатные платы становятся все меньше и меньше, а их функции - все сложнее, что предъявляет повышенные требования к технологии контроля при обработке микросхем SMT. Технология рентгеновского контроля, обладающая преимуществами эффективного, точного контроля без потерь, стала эффективным средством устранения дефектов пайки, которые трудно обнаружить с помощью традиционных оптических методов контроля. Она не только обеспечивает надежность пайки печатных плат высокой плотности, но и значительно повышает общий уровень контроля качества производственного процесса.