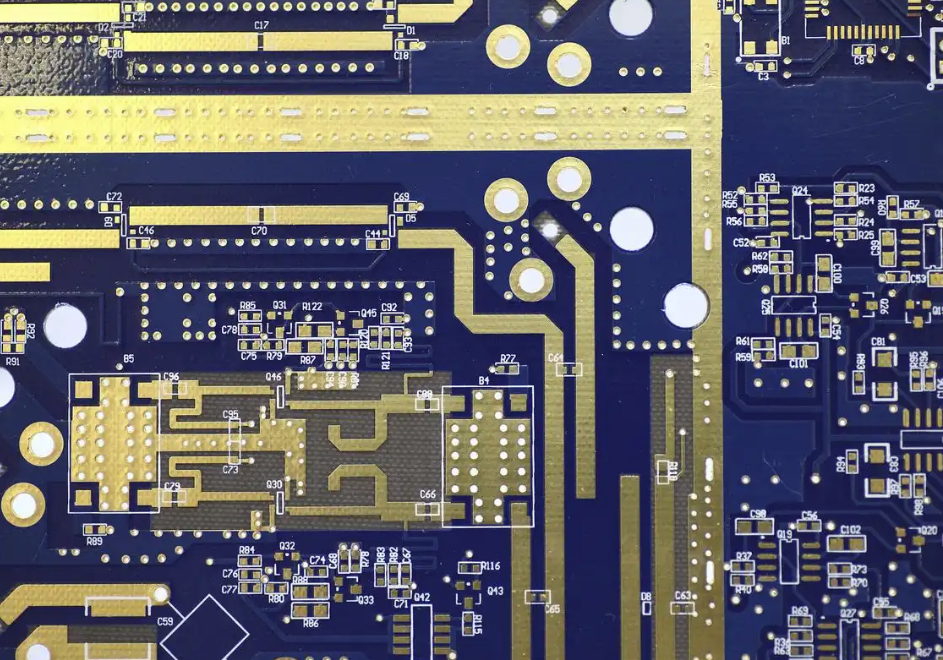

На волне миниатюризации устройств 5G и IoT рентгеновский контроль точно выявляет перекрытия и пустоты в паяных соединениях на микронном уровне, что позволяет поднять уровень выхода печатных плат на новую высоту - 99,9%. Благодаря оптимизации кривой пайки оплавлением уровень дефектов соединения для QFP-плат с шагом 0,15 мм снизился с 1,2% до 0,08%. Глубокое обучение с помощью искусственного интеллекта и технология нанотомографии прокладывают путь к "бездефектному" будущему в производстве электроники. Однако все еще существуют некоторые проблемы и недостатки, которые требуют нашего внимания и совершенствования. Кроме того, эффективность рентгеновского контроля тесно связана с основными параметрами машины. Поэтому мы стремимся предоставить полный обзор рентгеновских контрольных машин в области SMT, включая их применение, проблемы и будущие тенденции.

Сначала мы хотим обсудить некоторые ключевые дефекты и проблемы качества в процессах SMT. SMT - это основной процесс в производстве электроники, и качество паяных соединений напрямую определяет надежность и срок службы печатных плат. Однако в процессах высокоскоростной укладки и пайки оплавлением существует примерно четыре типа дефектов, которые обычно трудно выявить с помощью АОИ. Первый тип - это соединение припоя между соседними контактами, приводящее к короткому замыканию. На этот тип дефекта приходится 15-20% всех дефектов; второй тип - пустоты: когда доля пузырьков внутри паяного соединения превышает 10%, тепловое сопротивление увеличивается, а срок службы компонентов сокращается более чем на 30%; третий тип - холодный припой: когда припой расплавляется не полностью, что вызывает аномальное контактное сопротивление и периодические сбои; четвертый тип - несоосность компонентов: когда смещение пакета BGA/CSP превышает 20% шага контактов, передача сигнала нарушается.

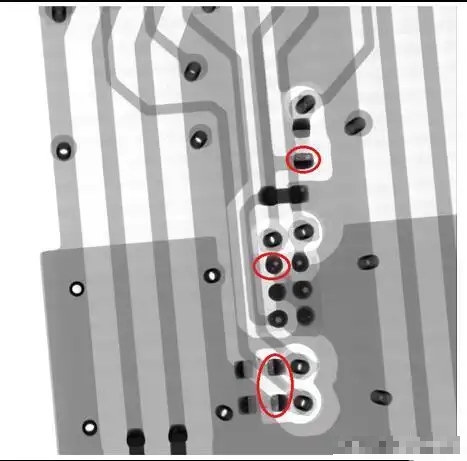

Традиционный AOI может обнаружить только поверхностные дефекты и бессилен против внутренних дефектов в скрытых паяных соединениях, таких как BGA и QFN. Однако рентгеновский контроль стал ключевым решением этой проблемы благодаря технологии получения проникающих изображений. Именно поэтому рентгеновские инспекционные машины в настоящее время занимают лидирующие позиции в области SMT.

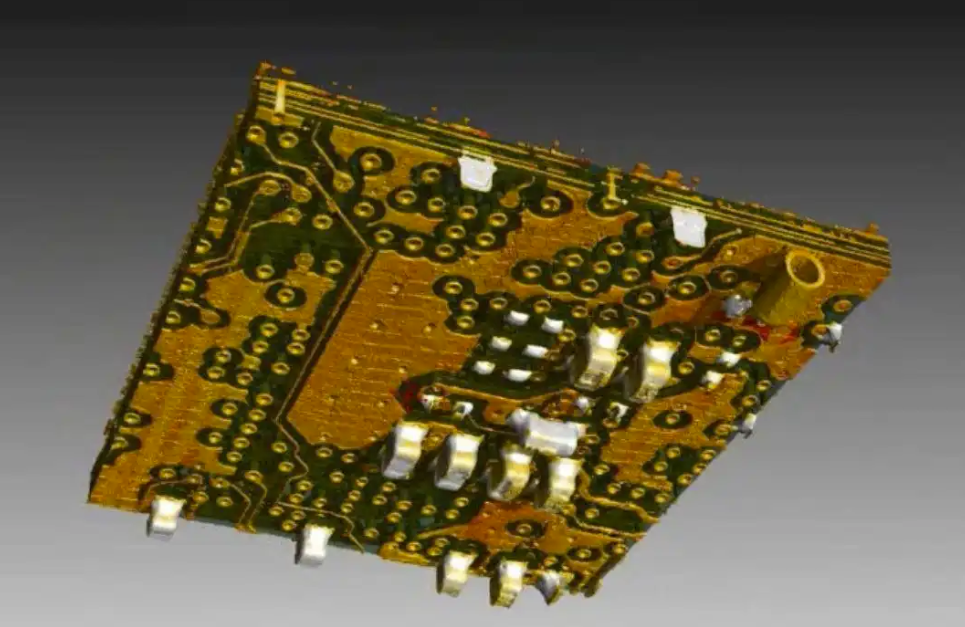

Во-вторых, мы хотим обсудить некоторые принципы технологии рентгеновского контроля и основные параметры оборудования, сосредоточившись на принципе формирования изображения. Есть три принципа, которые стоит упомянуть. Первый принцип - различия в поглощении материала: причина в том, что припой, например сплавы на основе олова, контрастирует с коэффициентами поглощения рентгеновского излучения подложками печатных плат, такими как FR-4 и медная фольга. В частности, коэффициент ослабления олова на 40% ниже, чем у меди; Принцип второй - томосинтез: причина в том, что машина может восстанавливать 3D-изображения с помощью многоугольной проекции с разрешением 2-5 мкм, точно определяя объем полости и расположение мостика; Принцип третий - анализ с помощью ИИ: причина в том, что машины могут использовать конволюционные нейронные сети, такие как известная CNN, для автоматической маркировки типов дефектов с коэффициентом ошибок менее 0.3%, по сравнению с ошибкой примерно в 5% при ручном визуальном осмотре. Далее мы хотим кратко упомянуть о влиянии стандартных параметров промышленного уровня на SMT-инспекцию. Во-первых, разрешение ≤1 мкм позволяет точно определять микромосты и пустоты размером менее 0,1 мм². Во-вторых, при скорости обнаружения ≥10 плат в час он может соответствовать высокоскоростному производственному циклу SMT-линий, таких как машина Nectec pick-and-place, которая может достигать максимальной скорости 84 000 CPH.

Далее - доза излучения, которая может достигать ≤1 мкЗв за цикл. Поскольку она соответствует стандарту IEC 62494, это обеспечивает безопасность работы и предотвращает повреждение компонентов. Наконец, проникающая способность может достигать 120 кВ/200 Вт и поддерживает проверку 6-слойных печатных плат и компонентов с металлической защитой.

В-третьих, мы хотим обсудить один классический реальный сценарий использования рентгеновских контрольных машин Nectec на производственных линиях SMT, который был получен от наших прошлых клиентов. Один из наших клиентов, производитель автомобильной электроники, обнаружил перекрытие контактов QFP-пакета с шагом 0,20 мм во время рентгеновского контроля при производстве плат управления ECU. Благодаря корректировке температурной кривой пайки оплавлением уровень дефектов, связанных с перемычками, был снижен с 1,3% до 0,09%.

В-четвертых, мы хотим рассказать о перспективах развития рентгеновских досмотровых машин. Во-первых, это глубокое обучение ИИ. Преимущество его использования заключается в том, что он может самостоятельно обучать базу данных признаков дефектов, например, использовать хорошо известную GAN для создания состязательных сетей, чтобы добиться адаптивной оптимизации параметров процесса. Далее - компьютерная томография. Современное оборудование для наноразмерной компьютерной томографии, например NX-CT160 компании Nectec, поддерживает анализ дефектов на субмикронном уровне. И наконец, мультимодальное слияние. Эта крупномасштабная модель может интегрировать данные рентгеновского, тепловизионного и акустического обнаружения для создания комплексной системы мониторинга качества.

В заключение следует отметить, что в настоящее время мир движим миниатюризацией и высокоплотной интеграцией устройств 5G и IoT. Рентгеновский контроль стал основным инструментом для контроля качества в процессах SMT. Благодаря точному выявлению скрытых дефектов, таких как паяные соединения и пустоты, мы можем повысить выход продукции при сборке печатных плат до более чем 99,9% при снижении затрат на качество более чем на 30%.

В будущем, благодаря дальнейшему прорыву в области интеллектуальных устройств и скорости контроля, рентгеновская технология будет способствовать дальнейшему продвижению электронной промышленности к цели "ноль дефектов".