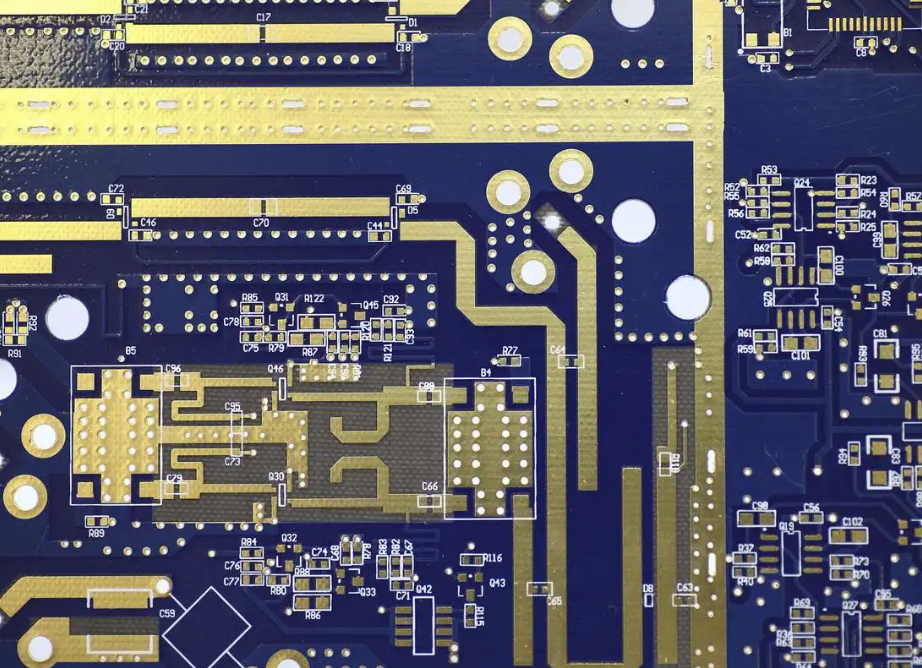

Сборка по технологии поверхностного монтажа (SMT) - это основной процесс в современном электронном производстве, позволяющий эффективно и точно соединять компоненты и печатные платы (PCB) с помощью технологии поверхностного монтажа, что значительно повышает надежность продукции и эффективность производства. В начале этой главы мы рассмотрим основные технологии SMT. Технология поверхностного монтажа (SMT) обеспечивает электрические соединения путем непосредственного монтажа электронных компонентов на поверхность печатной платы (PCB). Ее основной принцип основан на точном позиционировании и термодинамическом контроле. В отличие от традиционной технологии сквозного монтажа, SMT использует паяльную пасту в качестве носителя, нанося припой точно на площадки с помощью принтера паяльной пасты, а затем используя оптическую систему распознавания машины для подбора и размещения компонентов для достижения микронного уровня позиционирования компонентов. В процессе пайки печь для расплавления точно контролирует температурный режим, заставляя паяльную пасту проходить четыре стадии: предварительный нагрев, постоянная температура, расплавление и охлаждение. Продукция компании Nectec не только полностью укомплектована, но и поддерживает все четыре вышеперечисленные стадии. Эффект поверхностного натяжения обеспечивает самовыравнивание и соединение между выводами компонентов и площадками. Ключ к этой технологии лежит в реологических свойствах паяльной пасты, алгоритмах компенсации точности размещения и контроле баланса теплопроводности. Эти элементы в совокупности обеспечивают надежность миниатюрных электронных сборок высокой плотности, закладывая основу для контроля качества в последующих технологических процессах. Далее мы поговорим о производственном процессе технологии SMT. Технологический процесс SMT (Surface Mount Technology), являющийся основным компонентом производства электроники, обычно включает четыре основных этапа: печать паяльной пасты, размещение компонентов, пайка оплавлением и контроль.

Продукция компании Nectec не только является полной, но и поддерживает все четыре вышеупомянутые стадии. Эффект поверхностного натяжения обеспечивает самовыравнивание и соединение выводов компонентов с площадками. Ключ к этой технологии лежит в реологических свойствах паяльной пасты, алгоритмах компенсации точности размещения и контроле баланса теплопроводности. Эти элементы в совокупности обеспечивают надежность миниатюрных электронных сборок высокой плотности, закладывая основу для контроля качества в последующих технологических процессах. Далее мы поговорим о производственном процессе технологии SMT. Технологический процесс SMT (Surface Mount Technology), являющийся основным компонентом электронного производства, обычно включает четыре основных этапа: печать паяльной пасты, размещение компонентов, пайка оплавлением и контроль.

Сначала высокоточные трафаретные печатные машины равномерно наносят паяльную пасту на площадки печатной платы. Затем для точного размещения компонентов используется система визуального позиционирования, при этом машины для захвата и размещения собирают компоненты через сопла и размещают их с высокой скоростью в соответствии с заданными координатами. На этапе пайки оплавлением печатная плата нагревается в соответствии с кривой температурного контроля, чтобы расплавить паяльную пасту и сформировать надежные паяные соединения. Контроль температурного градиента в зоне предварительного нагрева, зоне постоянной температуры, зоне пайки и зоне охлаждения напрямую влияет на качество пайки. В конце процесса машина NX-B компании Nectec для проверки батарей служит примером, демонстрирующим превосходство функции AOI для проведения полной проверки морфологии паяного соединения и дефектов несоосности компонентов. Некоторые производственные линии также сочетают рентгеновский контроль для обнаружения скрытых паяных соединений, таких как BGA. С внедрением технологий интеллектуального производства системы MES подключаются к оборудованию, что позволяет отслеживать параметры процесса в режиме реального времени, еще больше повышая производительность и стабильность процесса. Далее мы хотели бы обсудить некоторые ключевые моменты контроля параметров пайки оплавлением. В SMT-сборке технологические параметры этапа пайки оплавлением напрямую влияют на качество пайки и надежность продукции. Температурная кривая, как основной элемент управления, должна быть точно разделена на зоны предварительного нагрева, постоянной температуры, пайки и охлаждения. Благодаря паяльной машине RO-8840 компании Nectec, она обеспечивает достаточное пространство для безопасного прохождения компонентов микросхем через эти зоны. Температурные градиенты и временные окна для каждого этапа должны динамически регулироваться в зависимости от материала подложки печатной платы, характеристик паяльной пасты и температурных ограничений компонентов.

На этапе предварительного нагрева следует избегать быстрого повышения температуры, которое может привести к накоплению теплового напряжения; обычно скорость контролируется на уровне 1,5-3°C/с. Зона постоянной температуры должна обеспечивать полную активацию флюса и удаление окислов; чрезмерное время выдержки может привести к окислению припоя. Пиковая температура в зоне пайки должна быть на 20-30°C выше температуры плавления паяльной пасты, но при этом следует избегать риска теплового повреждения компонентов. Кроме того, согласованное управление скоростью цепи, концентрацией азота и интенсивностью конвекции горячего воздуха позволяет значительно уменьшить количество пустот в паяных швах и плохое смачивание. Отслеживая температурную кривую печи в режиме реального времени и анализируя данные SPC, можно создать замкнутый механизм обратной связи для обеспечения стабильности параметров и последовательности процесса. И последнее, но не менее важное: технологии SMT быстро развиваются. Благодаря глубокой интеграции Индустрии 4.0 и интеллектуального производства, SMT-сборка ускоряет свое развитие в направлении цифровизации и гибкости. Благодаря промышленному Интернету вещей (IIoT) и технологиям анализа больших данных производственные линии обеспечивают сбор и динамическую оптимизацию состояния оборудования, параметров процесса и информации о материалах в режиме реального времени. Например, модели прогнозирования дефектов, основанные на алгоритмах искусственного интеллекта, позволяют заранее выявить несоосность сварки или ошибки полярности компонентов, что значительно снижает количество переделок. Внедрение технологии цифровых двойников позволило преодолеть физические ограничения в моделировании процессов и оптимизации параметров. Особенно в сценариях высокоплотной сборки с использованием микрокомпонентов 01005 или технологии флип-чипов виртуальная отладка может быть использована для быстрого подтверждения производственных планов. Совместное применение роботов (Cobots) и интеллектуальных систем технического зрения не только повышает точность контроля AOI, но и обеспечивает интегрированное управление замкнутым циклом автоматической замены лотков с материалами и реагирования на аномалии.

Кроме того, гибкие производственные системы (FMS) позволяют адаптироваться к различным видам продукции и требованиям мелкосерийного производства благодаря модульной конструкции, обеспечивая гибкую поддержку итераций потребительской электроники и потребностей в кастомизации автомобильной электроники. Интеграция связи 5G и вычислений на границах обеспечивает обратную связь в реальном времени на миллисекундном уровне для высокоточного управления движением машины и температурными кривыми, что способствует постоянному прорыву в обработке SMT в направлении интеллектуального и устойчивого развития.