Суть эффективного управления исполнением MES на SMT-фабриках с помощью искусственного интеллекта заключается в использовании технологии искусственного интеллекта для оптимизации возможностей принятия решений в режиме реального времени, управления процессами и планирования ресурсов в системах исполнения производства (MES), что позволяет повысить эффективность, качество и гибкость производственных линий технологии поверхностного монтажа (SMT). Поскольку во всех наших машинах Nectec для подбора и размещения изделий реализованы функции искусственного интеллекта, в этом отрывке стоит упомянуть несколько ключевых моментов, касающихся повышения производительности SMT-машин с искусственным интеллектом.

Первый ключевой момент - интеллектуальное планирование производства и динамическая оптимизация. Он может успешно выполнять планирование в реальном времени на основе данных, а также прогнозировать и устранять узкие места. Причина этого заключается в том, что агенты ИИ собирают такие данные, как состояние оборудования, приоритет заказов и запасы материалов в режиме реального времени через MES, и используют обучение с подкреплением (RL) или генетические алгоритмы для динамической корректировки производственных планов в ответ на неожиданные ситуации, такие как срочные заказы и поломки оборудования, повышая эффективность планирования более чем на 30%. Кроме того, на основе исторических данных и мониторинга в режиме реального времени ИИ прогнозирует узкие места на производственных линиях, запускает раннее предупреждение и рекомендует решения по оптимизации.

Второй ключевой момент - интеллектуальное обслуживание оборудования и повышение OEE. Он может беспрепятственно выполнять предиктивное обслуживание и самооптимизацию параметров. Причина этого заключается в том, что мы можем использовать данные IoT, такие как датчики вибрации и сигналы тока, модели искусственного интеллекта, такие как известная нейронная сеть LSTM, могут предсказывать сбои в критических компонентах машин для сбора и размещения оборудования и оборудования для пайки оплавлением, тем самым сокращая незапланированные простои и повышая общую эффективность оборудования на 15% - 25%. Кроме того, интеллектуальные агенты ИИ автоматически анализируют параметры технологического процесса, такие как взаимосвязь между температурными кривыми пайки оплавлением и качеством пайки, с которыми мы часто сталкиваемся, и динамически регулируют параметры для снижения уровня дефектов, таких как холодная пайка и коробление.

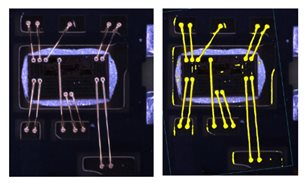

Третий ключевой момент - интеллектуальное управление материалами и складом. Он может одновременно выполнять точную проверку комплекта и интеллектуальное планирование склада. Причина этого заключается в том, что визуальная идентификация + технология RFID позволяют автоматически проверять лотки SMT, а интеллектуальные сущности AI заранее предупреждают о нехватке материалов в MES, чтобы избежать простоя производственной линии. AGV/AMR и MES связаны между собой, а искусственный интеллект оптимизирует маршруты доставки материалов на основе производственных ритмов, повышая скорость оборота склада на 20%.

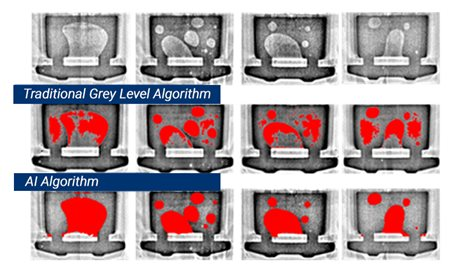

Четвертый ключевой момент - контроль качества по замкнутому циклу. Он может ответственно выполнять обнаружение дефектов в режиме реального времени и интеллектуальный анализ SPC. Причина этого заключается в том, что данные поступают в модель ИИ в режиме реального времени, где глубокое обучение, такое как знакомый всем нам алгоритм YOLO, используется для классификации типов дефектов (таких как недостаточное количество припоя или несоосность) и отслеживания их на стадии процесса для автоматического исправления. Кроме того, ИИ заменяет традиционные правила SPC для выявления скрытых аномалий в данных о качестве (например, проблем с печатью паяльной пасты, которые дрейфуют с течением времени) и заблаговременного вмешательства.

Пятый ключевой момент - цифровые двойники и оптимизация моделирования. Он может невероятно эффективно выполнять виртуальную отладку производственной линии и оптимизировать энергопотребление. Причина этого заключается в том, что теперь мы можем использовать технологию цифровых двойников для моделирования процесса SMT-производства новых продуктов, и таким образом агенты ИИ проверяют целесообразность процесса в виртуальной среде, сокращая время переналадки более чем на 50%. ИИ также анализирует данные об энергопотреблении оборудования, чтобы оптимизировать стратегии работы таких объектов общего пользования, как кондиционеры и воздушные компрессоры в цехах, тем самым сокращая потребление энергии единицами.

Последний ключевой момент, на котором мы хотим остановиться, - это совместное принятие решений человеком и машиной. Он может осуществлять взаимодействие на естественном языке (NLP) и работать с базой знаний по обработке исключений. Причина этого в том, что персонал производственной линии может использовать голос/текст для запроса данных MES (например, хода выполнения заказа) и запуска команд (например, аварийного отключения оборудования) от агента ИИ, что сокращает время переключения между операционными интерфейсами. Кроме того, ИИ интегрирует исторические записи технического обслуживания и руководства по оборудованию, чтобы рекомендовать решения при возникновении неисправностей, что помогает новым сотрудникам быстро реагировать на ситуацию.

В заключение следует отметить, что в этой области еще предстоит решить некоторые проблемы: нам нужно не только соединить MES/ERP/PLM-системы и создать единую платформу для передачи данных, но и использовать краевой ИИ для снижения нагрузки на облако в сценариях с высокой скоростью реального времени, таких как контроль AOI, как мы все знаем. Нам также необходимо отображать логику принятия решений ИИ с помощью визуальных панелей, чтобы избежать проблем с "черным ящиком". Тем не менее, выгоды от решения этих задач значительны: с точки зрения эффективности, время переналадки сократилось на 40%, загрузка мощностей повысилась на 20%-35%; с точки зрения качества, количество дефектов сократилось на 50%, жалобы клиентов уменьшились; с точки зрения затрат, потери материалов сократились на 15%, расходы на обслуживание сократились на 30%.

В конце концов, благодаря развитию ИИ и глубокой интеграции агентов ИИ и MES, заводы SMT могут постепенно совершить скачок от автоматизации к самоавтоматизации управления. Мы продолжаем строить адаптивную, самооптимизирующуюся интеллектуальную производственную систему.