Рентгеновский контроль дефектов пайки светодиодов SMT очень важен, поскольку позволяет обнаружить скрытые дефекты паяных соединений, такие как пустоты, трещины, недостаточное количество припоя или неправильно расположенные компоненты, что делает их невидимыми для оптического контроля. Обеспечение правильных паяных соединений повышает надежность светодиодов, предотвращает преждевременные отказы и поддерживает стабильную производительность в системах освещения и отображения. Этот неразрушающий метод контроля повышает качество производства, снижает количество дорогостоящих переделок и помогает соответствовать промышленным стандартам для электронных сборок. В этой главе мы хотим углубиться и дать краткое объяснение любому распространенному дефекту пайки светодиодов SMT.

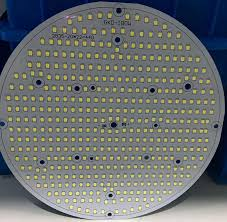

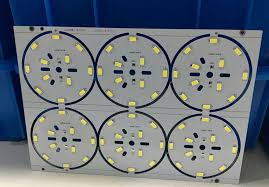

Первый дефект - процент пустот при пайке. Эти пустоты часто образуются в слое припоя светодиодных чипов. Это происходит из-за расширения воздуха или соединений флюса, попавших в припой во время нагрева в печи для пайки. Надежность паяных соединений зависит не только от сплава припоя, но и от металлического покрытия светодиодного устройства и печатной платы. Кроме того, время и температурный режим процесса пайки оплавлением существенно влияют на характеристики соединений с бессвинцовым припоем, поскольку воздействуют на смачиваемость и микроструктуру паяного соединения. По сравнению с оловянно-свинцовыми припоями бессвинцовые припои более склонны к хрупкому разрушению в месте соединения из-за термических напряжений и усталостных трещин, возникающих при циклическом изменении температуры. Рентгеновские инспекционные машины Nectec, такие как NX-EF, могут использовать неразрушающие методы контроля для проверки соотношения пустот в паяных соединениях после SMT-пайки, исключения дефектных изделий, обеспечения идеального отвода тепла от шариков лампы к алюминиевой подложке и, таким образом, обеспечения срока службы лампы в соответствии с проектными требованиями.

Одной из причин образования пустот в припое является чрезмерно высокий коэффициент пустот. В условиях испытаний на тепловой удар термическое расширение и сжатие пузырьков может привести к растрескиванию припоя, снижая тем самым надежность светодиодного чипа. Это напрямую приводит к таким проблемам, как повышенное тепловое сопротивление и снижение теплопроводности из-за высокого коэффициента пустот. Для светодиодных чипов с большими площадками высокий коэффициент пустотности играет главную роль в ухудшении теплоотвода. Чем выше коэффициент пустотности, тем больше тепловое сопротивление и тем хуже показатели теплоотвода.

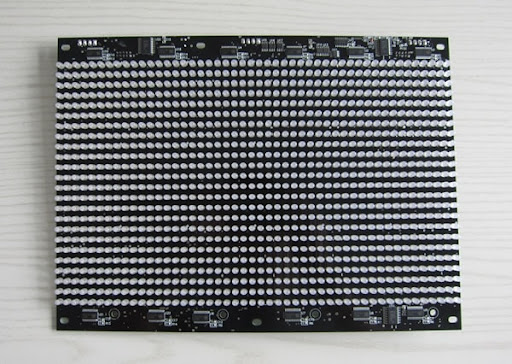

Второй дефект - шарики припоя. Электронные печатные платы отличаются высокой плотностью компонентов и малым расстоянием между ними, что может привести к выпадению шариков припоя в процессе эксплуатации. Причина этого заключается в том, что они представляют собой небольшие, непреднамеренные шарики припоя, которые могут образоваться из-за избытка паяльной пасты, неправильного профиля пайки или загрязнения. Такие шарики припоя представляют значительную опасность для компонентов микросхем, поскольку могут вызвать короткое замыкание, перекрывая соседние проводящие дорожки или контакты, особенно в печатных платах с высокой плотностью монтажа. Кроме того, они могут привести к утечке электричества, помехам сигналам или даже выходу компонентов из строя, если они мигрируют во время работы. В узлах с мелким шагом или миниатюрных сборках, таких как корпуса светодиодов или ИС, шарики припоя также могут создавать механические напряжения или препятствовать надлежащему отводу тепла, что еще больше снижает надежность. Их присутствие часто указывает на плохой контроль процесса, что требует принятия корректирующих мер при разработке трафарета, нанесении паяльной пасты или параметров пайки для предотвращения долгосрочных проблем с производительностью. С другой стороны, необходимо позаботиться о безопасности работников.

Шарики припоя могут представлять серьезную опасность для работников при работе с печатными платами и их сборке. Если эти крошечные металлические шарики разлетаются по рабочему пространству, они могут случайно вдыхаться или попадать на кожу, вызывая раздражение дыхательных путей или аллергические реакции из-за остатков свинца или флюса. Кроме того, шарики припоя на полу создают опасность скольжения, а попавшие в оборудование могут привести к замыканию или искрению, что повышает риск ожогов или пожара. При крупносерийном производстве постоянное воздействие брызг припоя также может вызвать долгосрочные проблемы с безопасностью на рабочем месте.

Третий дефект подразделяется на ложную пайку, холодную пайку, пустую пайку и виртуальную пайку. Ложная пайка возникает, когда припой вроде бы образует соединение, но не имеет должного металлургического сцепления из-за загрязнения, например, окисления и остатков флюса, или недостаточного нагрева. В результате паяное соединение может выглядеть приемлемо, но не выдерживает нагрузки или электрических испытаний; холодная пайка - когда припой не полностью расплавляется во время оплавления, в результате чего соединение получается тусклым, зернистым или с трещинами. Это происходит из-за недостаточной температуры пайки, неравномерного нагрева или преждевременного охлаждения, что приводит к слабым механическим и электрическим соединениям; при пустой пайке паяное соединение отсутствует или неполное, когда припой не успевает должным образом смочить площадку или вывод компонента. Это может произойти из-за плохого нанесения паяльной пасты, смещения или загрязнения площадки, в результате чего в соединении остаются зазоры; наконец, виртуальная пайка - это прерывистое соединение, которое иногда работает, иногда не работает. Обычно это происходит из-за микротрещин, плохого смачивания или механического напряжения.

Часто она проходит первичные испытания, но выходит из строя при вибрации или термоциклировании. Отличительной особенностью каждой из них является то, что при ложной пайке происходит видимое соединение без истинной адгезии, а при холодной пайке - недостаточное расплавление, что приводит к образованию хрупких соединений. Пустая пайка означает отсутствие материала припоя, в то время как виртуальная пайка - это нестабильное соединение, которое периодически выходит из строя. Холодная пайка и ложная пайка часто связаны с технологическим процессом, например с нагревом или загрязнением, в то время как пустая пайка возникает из-за ошибок при нанесении пасты или укладке. Виртуальная пайка особенно опасна, поскольку может оставаться незамеченной до момента выхода из строя.

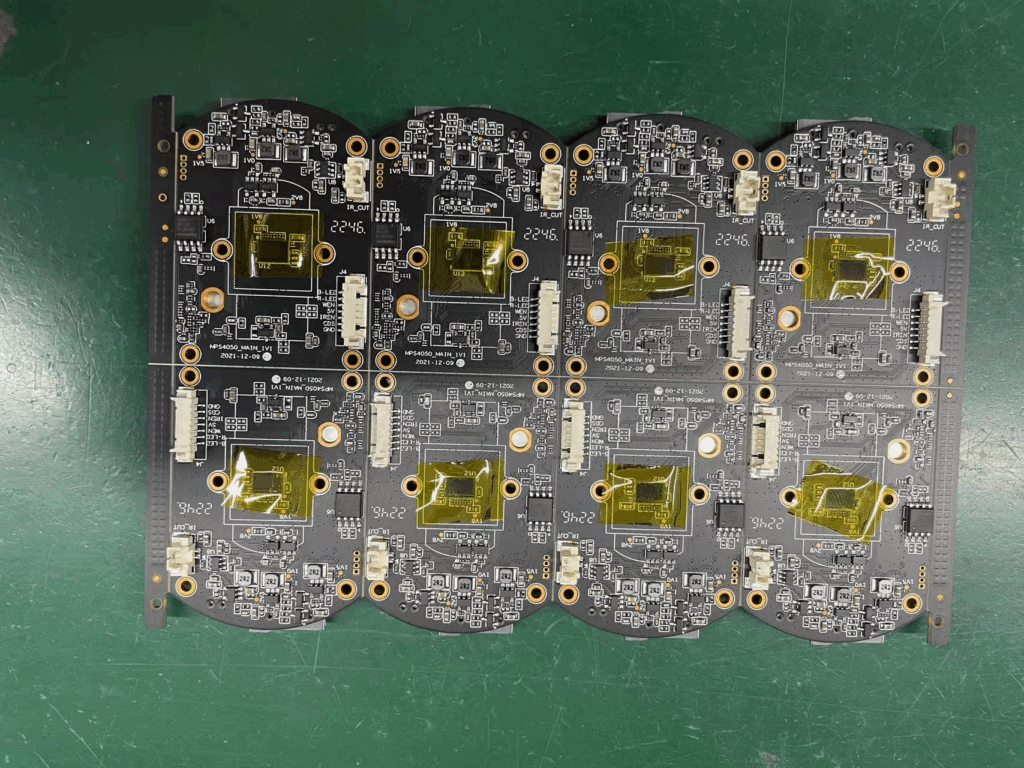

Четвертый дефект также можно разделить на холодные паяные соединения, мосты и проблемы с "могильными камнями". Мы обсудим эту часть на реальных примерах. Для начала один из предыдущих клиентов Nectec попросил проверить соотношение пустот, в частности, для того, чтобы наблюдать за результатами пайки паяльной пастой после пайки оплавлением. Мы проверили упаковку светодиодов с помощью рентгеновского изображения в реальном времени и обнаружили значительное количество пустот в припое, причем коэффициент пустот на теплоотводящих площадках во всех случаях превышал 30%. По сравнению со свинецсодержащими припоями бессвинцовые припои более склонны к хрупкому разрушению соединений, вызванному тепловым потоком и усталостными трещинами, возникающими при циклическом изменении температуры. Чрезмерно высокие коэффициенты пустотности припоя снижают надежность светодиодных чипов, приводя к тепловому расширению и сжатию пузырьков во время испытаний на термоудар, что вызывает растрескивание припоя.

По случайному совпадению, другой клиент Nected однажды связался с нами по электронной почте и сообщил, что в его продукте часто встречаются мертвые пиксели с вероятностью более 38%, и попросил предоставить ему отчет об анализе. После исключения ряда проблем, таких как драйвер, вес радиатора, площадь поверхности радиатора, термоклей, теплопроводность алюминиевой подложки и наличие короткого замыкания в цепи, мы так и не смогли определить причину появления мертвых пикселей. Проанализировав ситуацию, мы обнаружили, что слой припоя, полученный в процессе пайки оплавлением, не был проверен. Затем мы провели неразрушающий рентгеновский контроль и обнаружили, что слой припоя за перегоревшими светодиодами имеет пустоты, причем площадь пустот обычно составляет более 25% от площади площадки. Другой случай связан с клиентом Nectec, который сообщил, что проблемы с теплоотводом светодиодов остаются нерешенными. Проведя рентгеновский контроль, мы обнаружили, что коэффициент пористости сварного шва в их продукции достигал 40%, причем во всех проверенных образцах коэффициент пористости превышал 10%. Среди образцов 37% имели коэффициент пустотности от 20% до 30%, 42% имели коэффициент пустотности от 30% до 40%, а 12% имели коэффициент пустотности выше 40%, что было весьма тревожно. После реализации нашего плана по улучшению, их продукция поддерживала коэффициент пустотности ниже 10% при пайке оплавлением, и клиент был очень доволен.