В области SMT-сборки электронные компоненты становятся все меньше, а плотность пайки растет. Традиционный ручной визуальный контроль или обычное оптическое инспекционное оборудование (АОИ) уже не в состоянии удовлетворить требования к высокоточному и высоконадежному контролю качества, когда приходится сталкиваться со сложными структурами паяных соединений. В этом контексте технология рентгеновского контроля, обладающая неразрушающим характером, высоким разрешением и способностью визуализировать внутренние структуры, позволила компании Nectec выпустить серию высококачественных, высокоточных рентгеновских контрольных машин, которые стали важнейшими инструментами для обеспечения качества продукции и совершенствования производственных процессов. В этом отрывке мы хотели бы обсудить в общей сложности четыре ключевых момента.

Первый вопрос - почему предприятиям по сборке SMT в настоящее время необходим рентгеновский контроль. Причина этого вопроса проста. В процессе SMT-сборки широко используются компоненты с бессвинцовой или полусвинцовой упаковкой, такие как BGA (Ball Grid Array), QFN и LGA. Паяные соединения этих компонентов в основном скрыты под компонентами, что затрудняет их визуальный контроль или контроль с помощью АОИ. Такие дефекты, как пузыри, холодные паяные соединения, короткие замыкания и обрывы в паяных соединениях, являются критическими факторами, влияющими на стабильность и надежность электронных изделий. Кроме того, технология рентгеновского контроля может проникать сквозь упаковочные материалы для получения изображения внутренних паяных соединений, что позволяет обнаружить потенциальные дефекты без разборки изделия. Эта способность "видеть изнутри" делает ее важным дополнением к традиционным методам контроля, особенно подходящим для высокотехнологичных секторов электронного производства с жесткими требованиями к контролю качества, таких как автомобильная электроника, медицинская электроника, промышленные системы управления и военная продукция.

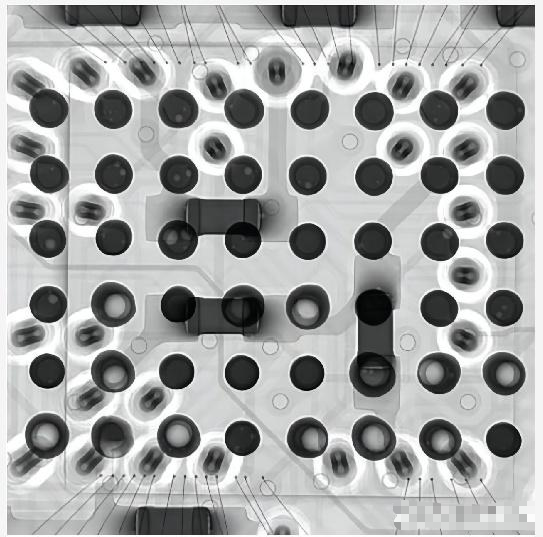

Во-вторых, мы дадим краткое описание принципов работы рентгеновских досмотровых установок. Рентгеновский контроль - это метод неразрушающего контроля, который использует рентгеновские лучи для проникновения в объекты и создания изображений на приемной стороне, что позволяет визуализировать и анализировать внутренние структуры. При прохождении рентгеновских лучей через объекты они претерпевают различную степень ослабления в зависимости от плотности и толщины материала, что приводит к появлению различных контрастов серого цвета на изображениях, тем самым раскрывая внутренние структурные характеристики проверяемого объекта. С другой стороны, на заводах по сборке SMT рентгеновское оборудование используется в основном для проверки морфологии паяных соединений и определения наличия таких дефектов, как пустоты, холодные паяные соединения, мосты или недостаточное количество припоя. Благодаря источникам рентгеновского излучения высокого разрешения и системам получения изображений операторы могут точно проанализировать состояние качества каждого паяного соединения.

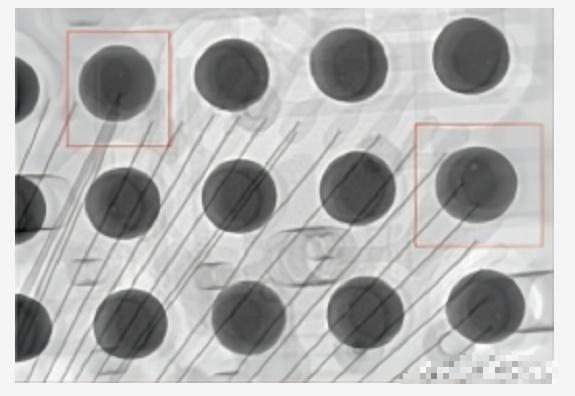

В-третьих, мы обсудим применение рентгеновских инспекционных машин в реальной жизни. Ситуация первая: инспекция устройств с нижним расположением, таких как BGA и QFN. Причина в том, что традиционные методы контроля не могут получить доступ к внутренним паяным соединениям таких корпусов, в то время как рентгеновское излучение может четко показать распределение, размер, соотношение пузырьков и общее качество пайки сферических паяных соединений, что делает его предпочтительным методом для обнаружения холодных паяных соединений и мостиков; Ситуация вторая: выявление пустот в припое и недостаточного количества припоя. Причина в том, что пузырьки внутри паяных соединений могут стать причиной электрической нестабильности и даже выхода устройства из строя. Рентгеновская визуализация помогает инженерам визуально оценить размер и расположение пустот, обеспечивая основу для улучшения процесса; третья ситуация: ремонт и анализ отказов. Причина в том, что во время возврата продукции заказчиком или проверки качества рентгеновская технология может использоваться для неразрушающего обнаружения дефектов, что позволяет эффективно сократить цикл устранения неполадок, избежать ненужного ремонта и разборки, а также повысить общую эффективность проверки;

Ситуация четыре: проверка первого изделия и валидация процесса. Причина в том, что проверка первого изделия после SMT-монтажа является важным шагом в обеспечении согласованности серийно выпускаемой продукции. Комплексное сканирование первого изделия с использованием рентгеновской технологии позволяет оперативно выявить отклонения от технологического процесса и устранить их, тем самым предотвратив последующие дефекты массового производства.

В-четвертых, мы обсудим ценные результаты, которые может принести процесс рентгеновского контроля на заводах SMT. Первый результат - повышение коэффициента выхода продукции. Причина в том, что заблаговременное обнаружение дефектов сварки позволяет предотвратить попадание дефектных изделий в последующие процессы, что значительно снижает количество повторных обработок и брака; результат второй - поддержка бережливого производства и совершенствование процессов. Причина заключается в том, что система может непрерывно контролировать качество сварки в ключевых точках процесса и возвращать результаты на производственную линию для своевременной корректировки параметров. Таким образом, достигается замкнутый цикл управления и, следовательно, повышается стабильность производственного процесса; третий результат - удовлетворение требований клиентов к качеству поставок. Причина заключается в том, что клиенты высокого класса или международные заказы обычно используют рентгенографию в качестве меры проверки качества перед отправкой, что значительно повышает профессионализм и надежность SMT-завода в глазах клиентов; четвертый результат - помощь в получении сертификации и аудита качества третьей стороной. Причина заключается в том, что когда мы сталкиваемся с системой качества ISO или аудитом завода-клиента, возможности рентгеновского контроля часто используются в качестве демонстрации передовых методов контроля, помогая заводам SMT создать стандартизированный и профессиональный имидж.

В заключение следует отметить, что в связи с тенденцией к созданию все более сложных и высоконадежных электронных производств рентгеновское контрольное оборудование стало важной частью SMT-индустрии в качестве высокоточного неразрушающего инструмента контроля качества. В будущем, с развитием автоматизации и интеллекта, рентгеновский контроль будет также связан с системой распознавания образов AI и системами MES, чтобы предоставить заводам по производству микросхем SMT более интеллектуальные и эффективные решения для обеспечения качества всего процесса.