С ростом спроса на миниатюризацию, высокую интеграцию и эффективность в системах освещения "умного дома" технология SMT-сборки стала основным компонентом в производстве светодиодных светильников. Однако светоотдача и теплоотдача светодиодов напрямую определяют яркость, срок службы и стабильность работы осветительных приборов. Мы рассмотрим, как обеспечить высокую световую эффективность и эффективный теплоотвод с помощью технических средств, изучив три аспекта: процесс производства PCBA для умного дома, оптимизацию процесса SMT-сборки и стратегии проектирования теплоотвода.

Прежде всего, давайте обсудим некоторые ключевые этапы обработки PCBA для умного дома. Этап 1 - проектирование печатной платы и выбор материала. При разработке печатных плат для осветительных устройств "умного дома" первоочередное внимание следует уделить теплоотводу. Например, металлические подложки (такие как алюминиевые) могут быть использованы для замены традиционных подложек FR-4, так как они обладают более высокой теплопроводностью, например, теплопроводность алюминиевых подложек может достигать 1-3 Вт/м-К. Это позволяет быстро отводить тепло, выделяемое светодиодами, к теплоотводящему слою. Кроме того, многослойные конструкции печатных плат могут увеличить пути отвода тепла за счет оптимизации распределения медной фольги во внутренних слоях для улучшения путей теплопроводности и уменьшения локализованных высокотемпературных областей; 2-й этап - точный контроль процесса монтажа микросхем SMT. Печать на стальной сетке и качество паяльной пасты очень важны, так как лазерная стальная сетка точно контролирует толщину паяльной пасты на 80-150 мкм обычно для обеспечения однородности паяного соединения, избегая ложной пайки или коротких замыканий, вызванных недостаточным или избыточным количеством паяльной пасты, тем самым снижая локальное тепловое сопротивление.

Точность установки SMT и контроль AOI необходимы, поскольку в машинах для установки SMT используются вакуумные сопла, такие как NT-B5 компании Nectec, использующие автоматическую систему сопел ATC и систему определения вакуума в реальном времени, а также системы распознавания изображений (например, калибровка точек маркировки) для обеспечения точного размещения светодиодных чипов, избегая неравномерного рассеивания тепла, вызванного смещением. Онлайн-инспекция AOI позволяет выявлять дефекты пайки в режиме реального времени, повышая показатели выхода продукции. Температурная кривая пайки оплавлением также необходима, поскольку она задает разумную температурную кривую, этапы предварительного нагрева, постоянной температуры, оплавления и охлаждения, чтобы обеспечить полное расплавление паяльной пасты без повреждения светодиодного чипа. Например, контролируйте пиковую температуру в диапазоне 230-250°C, чтобы избежать высоких температур, вызывающих старение упаковочного материала светодиодов.

Во-вторых, давайте обсудим ключевые моменты для описания основных стратегий проектирования теплоотвода светодиодов. Ключевой момент один - применение высокоэффективных теплопроводящих материалов. Термоинтерфейсные материалы используются для заполнения пространства между светодиодным чипом и подложкой радиатора термосмазкой или термопрокладками для снижения контактного теплового сопротивления и повышения эффективности теплопередачи. Теплоотводы и ребристые структуры классифицируются как алюминиевые теплоотводы или ребристые структуры для интеллектуальных осветительных приборов, ускоряющие воздушно-конвективный отвод тепла за счет увеличения площади поверхности. Например, радиаторы с принудительным воздушным охлаждением могут снизить температуру спаев на 5-10°C, значительно продлевая срок службы светодиодов; Ключевой момент второй - сочетание активного и пассивного охлаждения.

Технология Пельтье определяется как использование некоторыми мощными светодиодными светильниками термоэлектрических модулей охлаждения, таких как модель TEC1-12706, с которой мы все знакомы, для поглощения тепла на холодном конце и рассеивания тепла на горячем конце с помощью вентилятора, достигая быстрого контроля температуры, что особенно подходит для закрытых смарт-светильников. Интеллектуальная система контроля температуры активно и слаженно интегрирует температурные датчики, такие как знакомые нам термисторы NTC, отслеживает температуру спая светодиода в реальном времени и динамически регулирует ток привода через MCU, чтобы предотвратить затухание света, вызванное перегревом. Например, когда температура превышает 65°C, яркость автоматически снижается на 10%-20%, чтобы сбалансировать эффективность освещения и тепловую нагрузку; Ключевой момент третий - оптимизация окружающей среды и структурный дизайн. Оптимизация схемы вентиляции используется для проектирования теплоотводящих отверстий или воздушных каналов в корпусе светильника для улучшения теплоотдачи за счет естественной конвекции. Избегайте накопления теплового сопротивления - это явление уменьшения теплового сопротивления между несколькими слоями материала.

В-третьих, давайте обсудим некоторые особые требования к технологиям производства SMT при использовании устройств "умного дома". Требование первое - миниатюризация и высокая плотность монтажа. Осветительные приборы для "умного дома" становятся все более компактными, что требует использования миниатюрных светодиодов в корпусах 0201 или 0402, что предъявляет повышенные требования к точности SMT-машин, обычно ≤ 0,05 мм. В то же время расположение компонентов должно быть оптимизировано, чтобы избежать концентрации тепла, например, равномерно распределить мощные светодиоды по печатной плате; Требование второе - защита от влаги и обеспечение надежности. Мы советуем перед SMT-обработкой запекать печатную плату при температуре около 120°C в течение как минимум 2 часов, чтобы удалить влагу и предотвратить образование пузырьков во время пайки оплавлением, которые могут привести к сбою пайки.

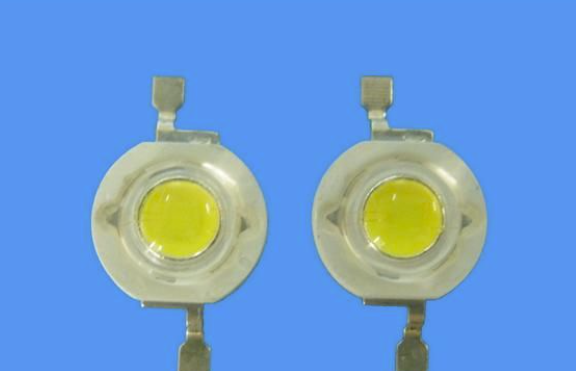

Кроме того, для снижения долговременной тусклости света рекомендуется использовать упаковочные материалы, устойчивые к высоким температурам, например силиконовую резину, а не эпоксидную смолу. Эксперименты показали, что светодиоды в упаковке из силиконовой резины могут продлить срок службы до 40 000 часов при одинаковых температурных условиях.

В-четвертых, давайте обсудим конкретный пример решения проблемы теплоотвода для умных светильников с регулируемой яркостью. В проекте одного из наших прошлых клиентов по созданию "умных" потолочных светильников его инженеры сначала разработали алюминиевую подложку и теплоотводящий слой из медной фольги в сочетании с нижним теплоотводящим вентилятором. Затем на его заводе была проведена SMT-печать с использованием высокоточных станков общего назначения для обеспечения равномерного распределения светодиодных массивов. Наконец, они интегрировали модуль Bluetooth и чип контроля температуры, пользователи могут регулировать яркость и просматривать температуру в реальном времени через приложение. Его поразило то, что результаты испытаний показали, что при работе с полной нагрузкой температура спая лампы остается стабильной и не превышает 55°C, а коэффициент поддержания светового потока превышает 90%, а срок службы составляет 50 000 часов.

В итоге будущее для умных светильников SMT-технологии светлое. Благодаря использованию инновационных материалов. Не только графеновая термопленка с теплопроводностью 5300 Вт/м-К и керамическая подложка из нитрида алюминия с теплопроводностью 170 Вт/м-К позволят еще больше повысить эффективность отвода тепла, но и сочетание алгоритмов искусственного интеллекта для прогнозирования распределения тепла, динамической настройки стратегий охлаждения, например, автоматического переключения между активным и пассивным режимами охлаждения в зависимости от температуры окружающей среды.

Для заводов SMT крайне важно понять, что оптимизация процесса производства PCBA, инновационная конструкция теплоотвода и строгий контроль процесса позволят системам освещения "умного дома" добиться эффективного теплоотвода при сохранении высокой светоотдачи, тем самым удовлетворяя всесторонние требования пользователей к яркости, сроку службы и интеллектуальному управлению.