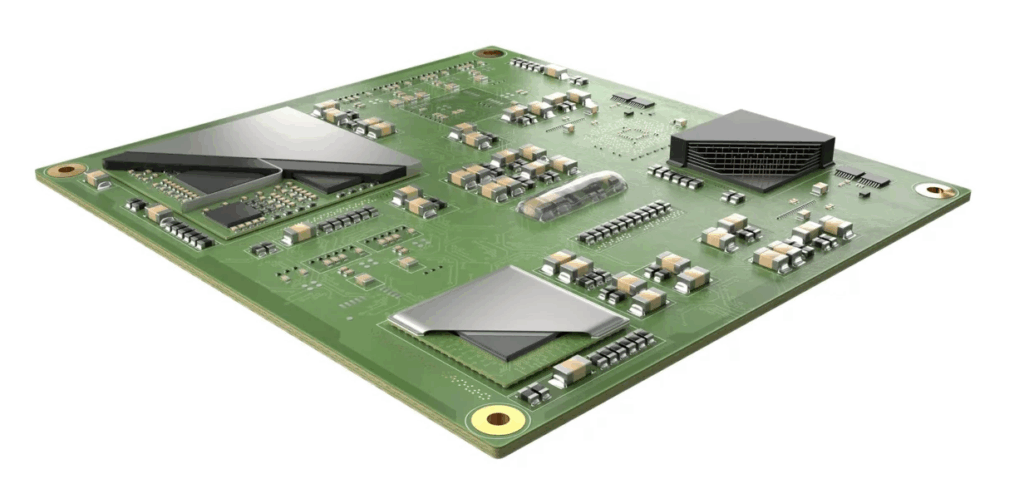

Прежде чем мы познакомимся с анализом основных процессов SMT. Сначала мы поговорим о том, что технология поверхностного монтажа (SMT) имеет решающее значение для электронной промышленности и не только. SMT позволяет создавать более компактные, легкие и компактные электронные устройства за счет использования крошечных компонентов поверхностного монтажа (SMD) и имеет важное значение для носимых устройств, смартфонов, устройств IoT и медицинских имплантатов. Компоненты SMT имеют меньшую длину выводов, уменьшают паразитную емкость и индуктивность, что приводит к ускорению обработки сигналов и имеет решающее значение для высокочастотных приложений, таких как 5G, чипы искусственного интеллекта и передовые вычисления. Автоматизированные линии сборки по технологии поверхностного монтажа (SMT) позволяют увеличить скорость производства и снизить количество ошибок, связанных с человеческим фактором, а также обеспечить недорогое массовое производство сложных печатных плат (PCB). SMD-платы меньше подвержены механическим нагрузкам (нет сквозных отверстий), что повышает их долговечность и надежность паяных соединений в жестких условиях эксплуатации (автомобильная и аэрокосмическая промышленность). Обеспечение высокой плотности межсоединений (HDI) и многослойных печатных плат, необходимых для ИИ, квантовых вычислений и передовой робототехники, а также интеграция передовых технологий упаковки (например, 3D ИС, конструкции на основе микросхем).

Существует множество аспектов, влияющих на процесс, качество и результат SMT-производства компонентов микросхем. Поскольку этот процесс является одним из основных в современном производстве электроники, сборка компонентов должна осуществляться с использованием высокоточного оборудования и оптимизации процесса. Основная технологическая цепочка включает в себя четыре ключевых этапа: печать паяльной пасты, размещение компонентов, пайка оплавлением и контроль АОИ. Каждый этап имеет свою цель - точное нанесение припоя, позиционирование компонентов, надежное формирование паяного соединения, отбор дефектов. Интересно, что каждый этап также имеет свои ключевые переменные, которые могут напрямую повлиять на результат производства. Толщина стальной сетки и давление скребка, точность машины и тип сопла, кривая температурной зоны и пиковая температура, алгоритм определения оптического разрешения. Все они требуют строгого соблюдения технологических параметров и требований к точности оборудования. Например, конструкция стальной сетки при печати паяльной пастой напрямую влияет на качество паяного соединения, а выбор сопел и точность машины для размещения в процессе размещения определяют точность позиционирования компонентов. Чтобы лучше понять, как работает анализ, можно выделить восемь этапов.

Шаг первый - обзор принципов технологии монтажа микросхем SMT. SMT обеспечивает эффективную сборку путем прямого монтажа электронных компонентов на поверхность печатной платы. Ее основной принцип заключается в отказе от традиционных процессов монтажа через сквозные отверстия, вместо этого используются миниатюрные компоненты и высокоточное оборудование для достижения высокой плотности компоновки. Процесс начинается с печати паяльной пастой, где паяльная паста точно наносится на площадки печатной платы. Затем на станке pick-and-place с помощью системы визуального позиционирования размещаются такие компоненты, как резисторы и конденсаторы, с микронной точностью в заданных местах. Наконец, пайка оплавлением образует прочные электрические соединения. По сравнению с традиционными процессами SMT обладает такими преимуществами, как меньший размер компонентов, более высокая плотность сборки и более широкие возможности автоматизации, что делает его особенно подходящим для удовлетворения требований к легкости и высокой производительности современных электронных изделий.

Шаг второй - подробное объяснение процесса печати паяльной пасты. Первый процесс и качество печати паяльной пасты напрямую влияют на надежность последующего размещения и пайки. Суть этого процесса заключается в точном переносе паяльной пасты на площадки печатной платы через стальную сетку. Три ключевые области требуют внимания: изготовление стальной сетки, калибровка печатного оборудования и оптимизация параметров. Размер отверстия стальной сетки должен соответствовать расстоянию между выводами компонентов и размерам площадок, обычно в соответствии со стандартом IPC-7525. Соотношение ширины и толщины апертур должно контролироваться в диапазоне от 1,5:1 до 2:1, чтобы обеспечить соответствие скорости выделения паяльной пасты техническим требованиям. В процессе печати угол наклона сквиджа (45°-60°), давление (3-8 Н/см²) и скорость (20-80 мм/с) должны динамически регулироваться в зависимости от типа трафарета (нержавеющая сталь/нанопокрытие), а статистический контроль процесса SPC используется для контроля смещения печати, толщины паяльной пасты (80-150 мкм) и соответствия формы в режиме реального времени. Для компонентов QFN и BGA с мелким шагом часто используется вакуумная всасывающая платформа и система технического зрения для контроля точности печати в пределах ±25 мкм, что позволяет предотвратить образование мостиков или дефектов холодного паяного соединения.

Этап оптимизации процесса трехкомпонентного монтажа. Размещение компонентов - критически важное звено в производственной цепочке SMT, эффективность и точность которого напрямую влияют на выход продукции. Оптимизация процесса должна быть сосредоточена на трех областях: выборе оборудования, настройке параметров и интеграции программного обеспечения: Во-первых, высокоточные машины для размещения компонентов должны быть оснащены многоосевыми системами перемещения и адаптивными модулями позиционирования по зрению, чтобы обеспечить контроль отклонения размещения компонентов размера 0201 в пределах ±0.035 мм; во-вторых, согласование стратегии выбора сопла с частотой вибрации питателя позволяет увеличить скорость размещения компонентов неправильной формы на 15%-20%; наконец, функция динамического планирования траектории в системе управления производством (MES) позволяет сократить холостой ход разметочной головки более чем на 30%, а в сочетании с системой обратной связи по давлению в реальном времени - предотвратить риск повреждения компонентов. На основании этого создание модели статистического управления процессом SPC для анализа тенденций изменения 12 ключевых параметров, таких как давление размещения и уровень вакуума, позволяет заблаговременно выявить более 85% потенциальных отклонений в процессе.

Шаг четвертый - управление параметрами пайки оплавлением. Как основной компонент, определяющий качество паяного соединения в процессе SMT-сборки, параметры пайки оплавлением должны быть систематически настроены в зависимости от характеристик паяльной пасты, типов компонентов и материалов подложки. Температурный профиль - это центральный элемент управления процессом, который обычно делится на четыре этапа: зона предварительного нагрева, зона постоянной температуры, зона пайки и зона охлаждения. Зона предварительного нагрева должна нагреваться со скоростью 1,5-3°C/с для достижения температуры 150-180°C, избегая теплового напряжения, которое может повредить компоненты; зона поддержания температуры должна поддерживаться в течение 60-120 секунд для полной активации флюса и удаления окислов; пиковая температура в зоне пайки должна контролироваться на 20-40°C выше температуры плавления паяльной пасты (обычно 220-250°C) в течение 40-90 секунд для обеспечения достаточного смачивания припоем; скорость охлаждения должна поддерживаться на уровне 2-4°C/с для формирования плотной структуры паяного соединения. Для прецизионных компонентов, таких как BGA и QFP, необходимо использовать тепловое моделирование для оптимизации равномерности конвекции горячего воздуха, а для снижения риска окисления следует использовать азотную защиту. Современное оборудование для пайки оплавлением обычно оснащено многозонным независимым температурным контролем и функциями термокомпенсации в реальном времени, а также системами SPC для динамического мониторинга технологических окон, что позволяет эффективно снизить количество таких дефектов, как холодные паяные соединения и неполные паяные швы.

Шаг пятый - анализ применения технологии инспекции AOI. В процессе производства SMT-сборки автоматическая оптическая инспекция (AOI) служит основным компонентом контроля качества, используя высокоточный захват изображения и интеллектуальные алгоритмы для проведения многомерного анализа качества паяных соединений, расположения компонентов и полярности. В этой технологии используется комбинация источников освещения с разными углами обзора и высокоскоростных камер для фиксации в реальном времени типичных дефектов, таких как равномерность покрытия паяльной пастой, смещение компонентов и соединение припоем, что позволяет достичь точности обнаружения до 0,01 мм. Современные системы АОИ постоянно оптимизируют возможности распознавания дефектов с помощью моделей глубокого обучения, и коэффициент ложных срабатываний теперь составляет менее 2%. Они также поддерживают обратную связь в режиме реального времени с данными SPC в системах MES, что позволяет динамически корректировать параметры процесса в замкнутой системе. В секторе бытовой электроники оборудование АОИ должно адаптироваться к требованиям обнаружения микрокомпонентов 01005, а в автомобильной электронике повышенное внимание уделяется стабильности обнаружения паяных соединений в высокотемпературных средах. С интеграцией технологии 3D-обнаружения и многоспектральной визуализации системы АОИ претерпевают трансформацию от двумерного плоскостного обнаружения к трехмерному анализу.

Шаг шестой - выбор оборудования и ключевые моменты технического обслуживания. В процессах SMT-сборки при выборе оборудования необходимо всесторонне учитывать масштабы производства, сложность продукции и требования к точности процесса. При выборе высокоскоростных машин для подбора и установки следует отдавать предпочтение моделям с совместной работой нескольких сопел и возможностью компенсации позиционирования на основе технического зрения для удовлетворения требований к точности установки микрокомпонентов, таких как 0201 и QFN. Оборудование для печати паяльной пастой должно быть ориентировано на точность управления натяжением трафарета и диапазон регулировки давления скребка для обеспечения равномерного осаждения паяльной пасты. При выборе печи для пайки необходимо оценить количество температурных зон, эффективность циркуляции горячего воздуха и стабильность системы азотной защиты, чтобы предотвратить дефекты пайки или термическое повреждение компонентов, вызванное отклонениями температурной кривой. Техническое обслуживание оборудования должно проводиться в соответствии со стандартными процедурами, включая ежедневную очистку сопел укладочных машин, управление циклом смазки конвейерных дорожек и регулярную калибровку оптических систем контроля. Кроме того, необходимо проводить профилактическое обслуживание с использованием датчиков вибрации и тепловизионных камер, чтобы минимизировать влияние внезапных отказов оборудования на непрерывность производственной линии.

Шаг седьмой - анализ контроля качества на ключевых этапах. В процессе производства SMT-сборки контроль качества интегрирован во все этапы процесса, при этом основное внимание уделяется снижению количества дефектов и обеспечению стабильности продукции с помощью систематических мер. Во-первых, проверка сырья является основополагающим этапом, требующим строгой проверки вязкости паяльной пасты, состава паяльного сплава и спецификаций упаковки компонентов для обеспечения соответствия стандарту IPC-A-610. Во-вторых, очень важен мониторинг параметров процесса в режиме реального времени. Например, на этапе печати паяльной пастой давление прижима и точность выравнивания трафарета должны динамически регулироваться с помощью системы SPC (статистического управления процессом) для предотвращения смещения или разрушения. На этапе пайки оплавлением температурная кривая должна точно соответствовать характеристикам паяльной пасты и термостойкости компонентов. Данные собираются с помощью тестера температуры печи для оптимизации параметров зоны нагрева. Окончательный контроль осуществляется с помощью технологии многоспектральной визуализации для выявления таких дефектов, как холодные паяные соединения, несоосность и ошибки полярности, а также с помощью рентгеновского контроля для проникающего анализа скрытых паяных соединений в BGA. Кроме того, калибровка цикла обслуживания оборудования и обучение операторов также являются критическими факторами для обеспечения долгосрочной стабильности. Благодаря интеграции многомерных данных и замкнутому механизму обратной связи создается комплексная система контроля качества, охватывающая все этапы - от профилактики до исправления.

Шаг восьмой - применение и развитие SMT-индустрии. Поскольку электронные продукты продолжают развиваться в направлении миниатюризации и высокой интеграции, технология поверхностного монтажа (SMT) стала основным производственным процессом в таких отраслях, как бытовая электроника, автомобильная электроника и коммуникационное оборудование. В потребительских товарах, таких как смартфоны и носимые устройства, технология SMT позволяет эффективно использовать пространство материнской платы за счет размещения миниатюрных компонентов. В секторе автомобильной электроники SMT использует свою высокую надежность для удовлетворения жестких требований автомобильных систем управления к устойчивости к высоким температурам и вибрациям. В настоящее время широкое распространение базовых станций связи 5G и терминальных устройств IoT способствует дальнейшему развитию процессов SMT в направлении сверхскоростного размещения и смешанного поточного производства нескольких видов продукции. Одновременно с этим глубокая интеграция интеллектуального производства и Индустрии 4.0 ускоряет внедрение передовых технологий, таких как инспекция с помощью искусственного интеллекта и цифровых двойников, на производственных линиях SMT для достижения динамической оптимизации параметров процесса и прогнозирования дефектов. В будущем, с расширением развивающихся рынков, таких как системы управления электромобилями и медицинские электронные устройства, технология SMT будет продолжать прорываться вперед в плане совместимости материалов, экологически чистых процессов и контроля точности на микронном уровне, обеспечивая важнейшую технологическую поддержку для высококачественного развития электронной промышленности.