Pe fondul creșterii explozive a pieței vehiculelor cu energie nouă, electronica auto este supusă unei modernizări cuprinzătoare caracterizate prin "densitate ridicată, fiabilitate ridicată și complexitate ridicată". De la unitățile de control electronic și sistemele de gestionare a bateriilor până la modulele inteligente pentru cockpit, cerințele de integrare și precizie pentru componentele electronice le depășesc cu mult pe cele ale automobilelor tradiționale. Cu toate acestea, majoritatea liniilor de producție SMT ale producătorilor auto încă aderă la standardele echipamentelor din era electronicii de consum, confruntându-se cu provocări precum fluctuațiile randamentului, compatibilitatea insuficientă a proceselor și amprenta de carbon excesivă. Vom pleca de la punctele dureroase, metodele de actualizare și studiile de caz pentru a discuta și analiza în mod logic scopul actualizării tehnicilor de producție SMT din spatele acestor vehicule cu energie nouă.

În primul rând, noile vehicule energetice necesită sofisticări ale mașinilor SMT pick and place. Acestea sunt împărțite în trei categorii. Prima categorie este precizia și fiabilitatea. Aceasta este protecția de bază pentru siguranța nu numai a pasagerilor, ci și a vehiculului în sine. Cerințele SMT pentru această categorie sunt miniaturizarea componentei cip: unde cipurile BMS și plăcile de comandă IGBT trebuie să suporte componente 01005 (0,4 mm × 0,2 mm) și ambalaje QFN cu pas de 0,3 mm, cu o precizie de plasare dinamică de ≤0,025 mm@3σ. Și compatibilitate în medii de lucru severe: în cazul în care electronicele de bord trebuie să reziste la cicluri de temperatură cuprinse între -40°C și 150°C, iar rata de defect a îmbinărilor sudate trebuie să fie mai mică de 50 ppm (cincizeci de părți pe milion); A doua categorie este eficiența și flexibilitatea. Aceasta este în general pentru răspunsul la presiunile de creștere a capacității. Cerințele SMT pentru această categorie sunt linia mixtă multiprodus: unde, cu ajutorul accelerării iterației modelului de vehicul, timpul de schimbare a liniei trebuie comprimat la mai puțin de 15 minute.

Și cererea de capacitate de producție: în cazul în care capacitatea de producție lunară a unei singure linii de producție SMT trebuie să depășească în general 50 de milioane de puncte, cu o rată de utilizare de ≥95%; A treia categorie este producția ecologică. Aceasta este pentru constrângeri dure în cadrul politicilor ESG. Cerințele SMT pentru această categorie sunt producția fără plumb: în conformitate cu RoHS, REACH și alte reglementări, cu reziduuri de metale grele de lipit ≤0,1%. Și gestionarea amprentei de carbon: în cazul în care consumul de energie al echipamentelor trebuie redus cu 20%-30%.

În al doilea rând, linia de producție SMT pentru noile vehicule energetice are patru probleme tehnologice care merită menționate. Prima problemă este precizia insuficientă care duce la blocaje de randament. Motivul este acela că, atunci când mașina tradițională de preluare și plasare montează componente 01005, rata de randament este, în general, mai mică de 98%, iar costurile de reprelucrare cresc dramatic. Acest lucru se datorează faptului că dependența de ajustarea manuală duce la o rată a rebuturilor de până la 0,2% și la întârzieri în optimizarea parametrilor de proces; Al treilea punct sensibil este conformitatea scăzută cu mediul. Motivul este că există o mare probabilitate ca mașinile de lipit pe bază de plumb și mașinile de preluare și plasare, mașinile de refulare, care consumă multă energie, să se confrunte cu riscul unor sancțiuni la export; ultimul punct sensibil este capacitatea de producție slabă și flexibilă. Motivul este că, în general, schimbarea liniilor durează mai mult de 30 de minute, ceea ce face dificilă adaptarea la fluctuațiile comenzilor pentru mai multe modele de vehicule.

În al treilea rând, dorim să discutăm despre calea de transformare tehnică. Care, din punctul nostru de vedere, poate fi cu ușurință o combinație de upgrade-uri hardware, împuternicire software și transformare ecologică. Pe măsură ce o împărțim în trei aspecte principale. Să ne scufundăm adânc în fiecare aspect cu raționamentele lor. În primul rând, în ceea ce privește upgrade-urile hardware, dorim să ne concentrăm pe consolidarea bazei producției de precizie. Există două tipuri de mașini care pot fi modernizate: mașini de preluare și plasare de înaltă precizie: unde putem înlocui motorul liniar cu levitație magnetică, îmbunătățind precizia dinamică la 0,035 mm@3σ și modernizând sistemul de aliniere optică pentru a susține recunoașterea punctelor de marcaj la nivelul de 30 μm. Și mașini de lipit reflow cu azot: unde putem gestiona controlul conținutului de oxigen pentru a fi mai mic și egal cu 100 ppm, reducând oxidarea îmbinărilor de lipit și îmbunătățind randamentul cu 1,5%. În al doilea rând, pentru împuternicirea software-ului, dorim să ne concentrăm pe construirea nucleului unei fabrici inteligente și automatizate ghidate. Există două tipuri de sisteme inteligente care pot fi optimizate: Sistemul de optimizare a procesului AI: unde oferă învățare automată și analiza în timp real a datelor de ejecție a materialului pentru a regla în mod dinamic calea duzei, reducând rata de ejecție a materialului de la 0,2% la 0,08%. Apoi, utilizarea tehnologiei digital twin pentru simularea procesului de producție, scurtând ciclul de introducere a noilor produse cu 60%. Și integrarea profundă MES: unde se asigură monitorizarea în timp real a eficacității generale a echipamentelor, a consumului de energie, a randamentului și a altor indicatori, cu o îmbunătățire de 70% a vitezei de răspuns la anomalii. În al treilea rând, pentru transformarea ecologică, dorim să ne concentrăm pe conformitate și pe reducerea costurilor. Există două modalități plauzibile de a atinge un astfel de scop: tehnica de lipire fără plumb: unde se utilizează aliajul Sn-Ag-Cu. Și gestionarea inteligentă a consumului de energie: unde putem adăuga un modul de frecvență variabilă și un sistem de recuperare a căldurii, astfel încât consumul de energie al echipamentului să fie redus cu 25%.

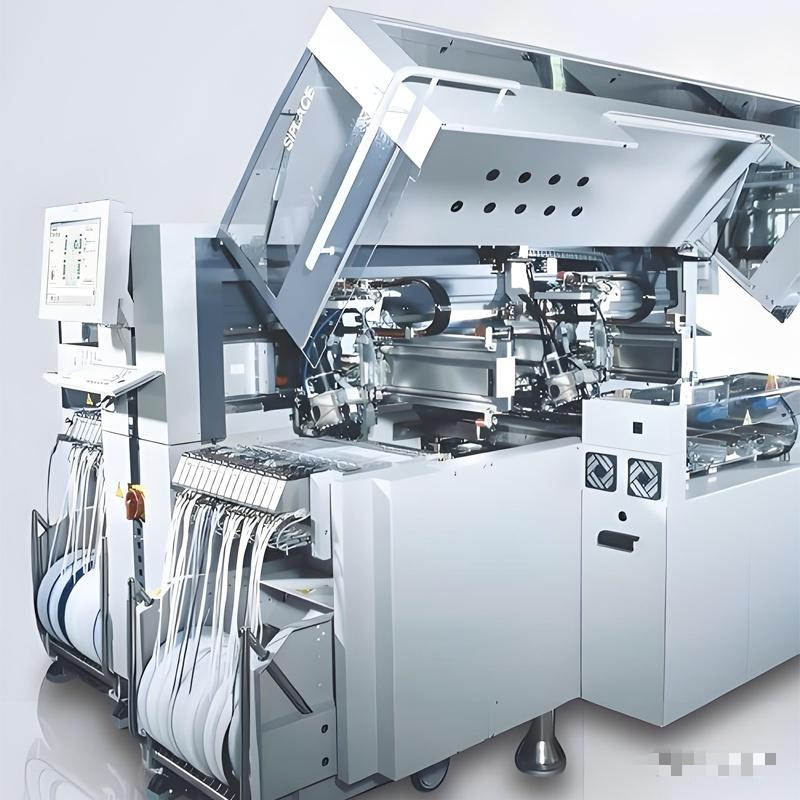

În al patrulea rând, dorim să discutăm un studiu de caz referitor la această actualizare în trecut. Contextul este unul dintre clienții noștri din trecut, un anumit producător de vehicule cu energie nouă, care s-a confruntat cu penalități uriașe din cauza întârzierilor de livrare cauzate de randamentul insuficient al modulelor BMS. Ceea ce au făcut poate fi împărțit în trei pași: mai întâi au achiziționat câteva mașini de pick-and-place NT-T5 de la Nectec cu o precizie de 0,035 mm @ 3σ. Apoi, au adăugat la aceste mașini modulul de avertizare privind descărcarea de material AI și interfața MES. În cele din urmă, au înlocuit cuptorul de lipire prin refulare cu azot cu pastă de lipit fără plumb. Ca urmare a acestei modernizări, au realizat câteva observații: rata de randament a crescut la 99,5%, reducând costurile anuale de reparații cu 12 milioane de yuani; viteza de creștere a capacității de producție a crescut cu 50%, ciclul de livrare a comenzilor s-a comprimat la 18 zile; reducerea amprentei de carbon cu 28% pe unitate.

În al cincilea rând, dorim să discutăm perspectivele viitoare ale acestei tendințe de modernizare a liniilor de producție. Este esențial să menționăm un astfel de context, deoarece acesta sprijină convergența tehnologică și producția regionalizată. În primul rând, ne imaginăm că sudarea cu laser, inspecția 3D SPI și alte tehnologii sunt integrate în linia de producție SMT pentru a realiza controlul procesului la nivel nanometric. În al doilea rând, este evident că cererea de echipamente folosite în Asia de Sud-Est, Europa de Est și alte regiuni este ridicată. Este o necesitate și unul dintre factorii pentru a câștiga cursa care să ofere metoda de plată localizată și servicii rapide pentru clienți. În cele din urmă, pe măsură ce lumea continuă să promoveze energia regenerabilă și verde, vom vedea în viitor mai multe actualizări ale alimentării cu energie fotovoltaică, remanufacturarea echipamentelor și comercializarea creditelor de carbon.

În concluzie, transformarea tehnologică a echipamentelor SMT pentru vehiculele energetice nu este nicidecum o simplă înlocuire de hardware, ci mai degrabă o modernizare cuprinzătoare a întregului lanț, combinând "meșteșug de precizie + sisteme inteligente + standarde ecologice". Pentru producătorii de automobile, alegerea unui partener cu capacități de integrare a proceselor încrucișate și o rețea globală de servicii, precum Nectec, va fi cheia pentru a depăși presiunea dublă a capacității de producție și a conformității.