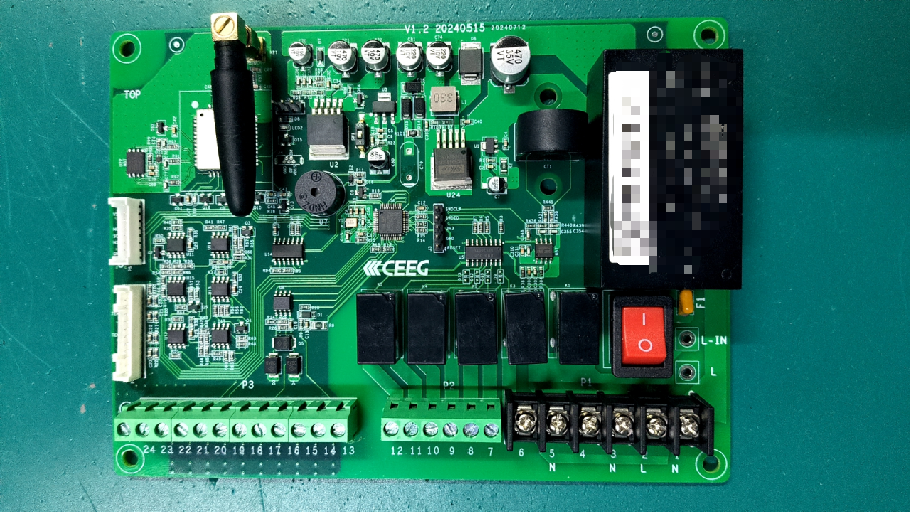

Pe măsură ce dispozitivele electronice continuă să evolueze către miniaturizare și performanțe mai ridicate, SMT (tehnologia de montare pe suprafață) a apărut ca un proces de bază în producția electronică modernă. Prin inovare tehnologică, SMT face un salt înainte de la "producția eficientă" la "producția inteligentă". Acest articol va analiza cele mai recente evoluții în tehnologia SMT din trei perspective: fluxul procesului, progresele tehnologice și transformarea inteligentă. În primul rând, am dori să discutăm despre procesul convențional de fabricație SMT: de la imprimarea pastei de lipit la inspecția automată. Pentru început, tehnologia SMT implică patru procese de bază: imprimarea pastei de lipit, montarea cipurilor, lipirea prin refulare și inspecția. Aceste patru procese de bază permit asamblarea de înaltă densitate a componentelor electronice pe plăci PCB. Pentru imprimarea pastei de lipit, se utilizează ochiuri de oțel tăiate cu laser și echipamente de imprimare de înaltă precizie pentru a se asigura că pasta de lipit este distribuită uniform pe plăcuțele PCB. Prin tehnologia de control al presiunii și de calibrare vizuală, eroarea de grosime a pastei de lipit poate fi controlată la ±5μm, punând bazele pentru montarea ulterioară a cipurilor. Pentru montarea cipurilor, mașinile de preluare și plasare de mare viteză utilizează rețele de duze de aspirație și tehnologie de legătură pe mai multe axe pentru preluarea rapidă și poziționarea precisă a componentelor. De exemplu, noile mașini de preluare și plasare suportă tehnologia de "aliniere în zbor", în care camerele CCD și capetele de plasare se deplasează sincron pentru a efectua calibrarea optică a componentelor în timpul deplasării, atingând viteze de plasare de peste 100 000 de ori pe oră. Pentru lipirea prin refulare, aceasta implică controlul temperaturii prin zone cu temperaturi multiple și tehnologia de protecție cu azot, pasta de lipit se topește sub o curbă de încălzire precisă și formează îmbinări de lipit fiabile.

Unele echipamente introduc tehnologia de reparare cu laser pentru a realiza repararea locală a componentelor complexe, cum ar fi micro-BGA, îmbunătățind randamentul cu mai mult de 20%. Iar pentru inspecție, acesta implică AOI (inspecție optică automată) combinată cu sisteme de inspecție cu raze X 3D și algoritmi AI care pot identifica automat defecte precum dezalinierea și lipirea la rece, cu o eficiență de detecție de 10 ori mai mare decât inspecția manuală tradițională. În al doilea rând, am dori să discutăm despre progresul tehnologic al mașinii noastre de preluare și plasare de înaltă precizie. Pentru a îndeplini cerințele de montare a componentelor ultra-micro, cum ar fi 01005 (0,4 mm × 0,2 mm), mașina noastră de preluare și plasare a făcut progrese semnificative în ceea ce privește precizia și stabilitatea: 1. Precizia poziționării vizuale ± 0,01 mm: Utilizând encodere liniare de înaltă rezoluție și un sistem de control în buclă închisă, combinate cu tehnologia de imagistică multispectrală, poate identifica cu precizie poziția și unghiul componentelor, chiar și atunci când are de-a face cu piese reflectorizante sau cu forme neregulate; 2. Tehnologie de compensare dinamică: Prin monitorizarea continuă a schimbărilor de mediu prin intermediul senzorilor de temperatură, ajustează automat parametrii de mișcare ai brațului robotizat pentru a elimina erorile cauzate de expansiunea termică, asigurând funcționarea stabilă pe perioade extinse; 3. Design modular: Suportă schimbarea rapidă a duzei și producția asincronă pe două trasee, permițând aceluiași echipament să proceseze simultan plăci PCB cu specificații diferite. Timpul de schimbare a liniei este redus la mai puțin de 5 minute, satisfăcând nevoile de producție flexibile ale producției de loturi mici și de mai multe varietăți.

În al treilea rând, am dori să menționăm modul în care AI joacă un rol în etapele de inspecție și monitorizare. Inteligența a devenit direcția principală a actualizărilor tehnologiei SMT, reflectată în principal în următoarele scenarii: 1. Detectarea defectelor AI: Sistemele AOI bazate pe învățarea profundă pot distinge anomalii subtile, cum ar fi bulele de lipire și bilele de lipire, prin antrenarea cu un număr mare de eșantioane de defecte, cu o rată de eroare de judecată mai mică de 0,1%. De exemplu, după introducerea AOI 3D, seria NX de la Nectec și-a crescut eficiența de detectare cu 30% și și-a redus costurile cu forța de muncă cu 40%; 2. Monitorizarea liniei de producție în timp real: Prin conectarea echipamentelor, cum ar fi mașinile pick-and-place și cuptoarele de reflow prin intermediul internetului industrial al lucrurilor (IIoT), sunt colectate date în timp real privind temperatura, presiunea și vibrațiile. În combinație cu analiza big data pentru a prezice defecțiunile echipamentelor, timpii de răspuns la întreținere sunt reduși cu 50%; 3. Optimizarea adaptivă a proceselor: Algoritmii AI generează automat căi optime de plasare și parametri de lipire pe baza materialului PCB și a tipului de componentă, reducând călătoriile în gol și îmbunătățind eficiența plasării cu 15%.