Optimizarea și producția eficientă a proceselor moderne de asamblare SMT implică o colaborare tehnologică multidimensională, cu accent pe construirea unui sistem de producție precis și controlabil. În general, optimizarea proceselor de asamblare SMT și producția eficientă sunt esențiale pentru îmbunătățirea performanței de producție, reducerea costurilor și asigurarea unor produse electronice de înaltă calitate. Prin optimizarea proceselor SMT - cum ar fi imprimarea pastei de lipit, plasarea componentelor și lipirea prin reflux - producătorii pot minimiza defectele, îmbunătăți ratele de randament și crește producția. O producție eficientă reduce, de asemenea, risipa de materiale, consumul de energie și timpii morți, ducând la o lansare mai rapidă pe piață și la o mai bună competitivitate. În plus, automatizarea și optimizările bazate pe date ajută la menținerea consecvenței, scalabilității și flexibilității în satisfacerea diverselor cerințe de producție, făcând optimizarea asamblării SMT vitală pentru profitabilitate și fiabilitate în producția de electronice. Pe de altă parte, există diferite tipuri de mașini de preluare și plasare SMT potrivite pentru diferite medii de lucru și cerințe industriale. Prima dintre acestea este mașina de preluare și plasare de foarte mare viteză, cu o viteză de 80.000 până la 120.000 CPH și o precizie de ±25μm. Din fericire, NT-T5 de la Nectec poate atinge 84.000 CPH în cea mai optimizată situație. A doua este mașina multifuncțională pick and place, cu o viteză de 20.000 până la 40.000 CPH și o precizie de ±15μm. Coincidență, la Nectec există un model numit NT-P5 și poate ajunge la 42.000 CPH. Ultimul este mașina de dozare și montare de precizie, cu o viteză de 5.000 până la 10.000 CPH și o precizie de ±10μm. Apoi, vom prezenta pașii cheie pentru a realiza optimizarea producției SMT.

Primul pas este reprezentat de tehnicile de optimizare a parametrilor de sudare de precizie SMT. În procesul de asamblare SMT, controlul precis al parametrilor de lipire este un factor critic în asigurarea fiabilității și randamentului îmbinărilor de lipire. În primul rând, trebuie setate diferite grosimi ale pastei de lipit pentru diferite tipuri de pachete de componente, cum ar fi QFN, BGA sau rezistențe 0201, controlate de obicei în intervalul de 80-150 μm. Valoarea CPK a volumului de pastă de lipit este monitorizată în timp real utilizând un dispozitiv SPI pentru a reduce riscul de formare a punților. În timpul etapei de lipire prin reflow, gestionarea gradientului curbei de temperatură este deosebit de critică. Zona de preîncălzire trebuie încălzită la o rată de 1,5-2,5°C/s pentru a evita acumularea stresului termic, zona de temperatură constantă trebuie menținută timp de 120-180 de secunde pentru a activa complet fluxul, iar temperatura maximă trebuie controlată cu precizie în intervalul 235-250°C în funcție de tipul de aliaj de lipit, cum ar fi SAC305 sau SnBi. În plus, ajustarea dinamică a presiunii de plasare trebuie să compenseze greutatea componentelor și deformarea PCB. Prin experimente ortogonale multivariate și analiza DOE, combinațiile de parametri de lipire pot fi optimizate sistematic pentru a reduce porozitatea îmbinărilor de lipire sub 5%, reducând în același timp semnificativ probabilitatea de defectare a componentelor cauzată de șocul termic.

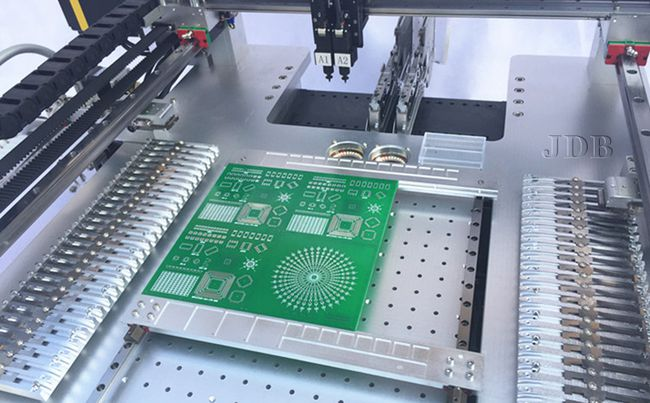

Al doilea pas constă în câteva recomandări pentru selectarea mașinilor de preluare și plasare de mare viteză. În planificarea liniei de producție SMT, selectarea echipamentelor are un impact direct asupra eficienței producției și stabilității procesului. La evaluarea echipamentelor de plasare de mare viteză, trebuie să se acorde prioritate la trei parametri de bază: viteza de plasare a cipurilor (CPH) trebuie să se alinieze cu volumul comenzilor companiei.

Se recomandă selectarea unui model cu o capacitate 20%-30% mai mare decât cererea actuală pentru a face față fluctuațiilor capacității de producție; precizia de plasare trebuie să fie de ±25μm, în special în cazul manipulării microcomponentelor 01005 sau a pachetelor QFN, unde trebuie asigurat modul de înaltă precizie de ±15μm; compatibilitatea componentelor trebuie să acopere specificațiile produselor actuale și viitoare pentru următorii 2-3 ani, inclusiv constrângerile fizice precum dimensiunea tăvii de alimentare și înălțimea componentelor. Sistemul de manipulare a materialelor trebuie să fie echipat cu alimentatoare cu două trasee și cu o funcție inteligentă de avertizare în caz de lipsă de material, pentru a preveni pierderile cauzate de întreruperile aprovizionării cu materiale. În plus, nivelul de standardizare al modulului de întreținere a echipamentelor are un impact direct asupra vitezei de răspuns la defecțiuni; acordați prioritate modelelor care acceptă ansambluri de duze interschimbabile la cald și sisteme de calibrare modulare. Prin stabilirea unui model de notare a matricei de performanță pentru echipament, combinat cu variabile precum tipul de comandă și ciclurile de iterație ale produsului, se poate formula o schemă de luare a deciziilor de selecție fundamentată științific.

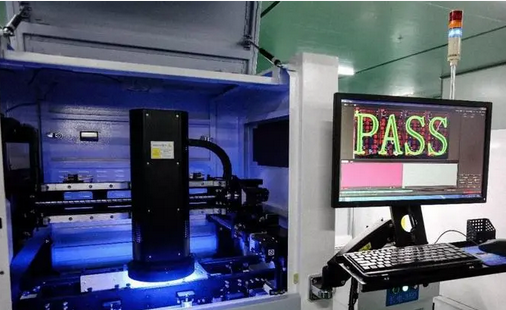

Al treilea pas este strategia de implementare a sistemului de inspecție AOI. În timpul modernizării inteligente a liniilor de producție SMT, implementarea strategică a sistemelor de inspecție AOI influențează în mod direct ratele de detectare a defectelor și potrivirea ciclurilor de producție. Selectarea cu prioritate a modelelor de echipamente cu capabilități de imagistică multispectrală sau de detectare 3D se bazează pe caracteristicile produsului. De exemplu, modulele optice de înaltă rezoluție ar trebui să fie configurate pentru microcomponente mai mici de 0201. Locația de instalare a sistemului trebuie să ia în considerare echilibrul fluxului de lucru al procesului. De obicei, o stație de lucru AOI online este instalată după lipirea prin reflow, în timp ce unitățile de eșantionare offline sunt adăugate la stațiile de lucru critice, cum ar fi după imprimarea pastei de lipit. Calibrarea dinamică a parametrilor de detecție ar trebui să fie combinată cu intervalele de toleranță ale componentelor specificate în lista BOM. Prin optimizarea combinației de praguri la scara de gri și a algoritmilor de potrivire a contururilor, rata fals pozitivă poate fi controlată sub 0,5%.

În plus, implementarea unei interfețe de date MES permite feedback-ul în timp real al rezultatelor inspecției și al parametrilor de proces, formând un sistem de control al procesului statistic în buclă închisă. Efectuarea periodică a testelor de degradare a sursei de lumină a echipamentului și iterațiile modelului de algoritm pot menține o eficiență de detecție stabilă de peste 98%, oferind un suport de date precise pentru ajustările ulterioare ale procesului.

Al patrulea pas este soluția de control al temperaturii de lipire reflow. În procesul de asamblare SMT, controlul precis al curbei temperaturii de lipire prin refulare determină în mod direct calitatea îmbinărilor lipite și fiabilitatea produsului. O curbă de temperatură tipică constă din patru etape: preîncălzire, temperatură constantă, reflow și răcire. Temperatura maximă trebuie controlată în intervalul 220-250°C și ajustată dinamic pe baza caracteristicilor pastei de lipit, a materialului PCB și a pragurilor de temperatură ale componentelor. De exemplu, atunci când se manipulează componente ambalate BGA de mare densitate, este necesar să se reducă rata de creștere a temperaturii (de obicei 1-2°C/s) pentru a preveni prăbușirea bilelor de lipit cauzată de stresul termic, prelungind în același timp timpul deasupra liniei liquidus (60-90 secunde) pentru a asigura umezirea adecvată a lipiturii. Echipamentele moderne de lipire prin reflow utilizează termocupluri multipunct pentru a monitoriza distribuția zonei de temperatură în timp real, combinate cu algoritmi PID în buclă închisă pentru a obține o precizie a controlului temperaturii de ± 2°C, reducând în mod eficient defectele precum îmbinările de lipire reci și tombstoning. Este demn de remarcat faptul că optimizarea curbei de temperatură trebuie analizată împreună cu sistemul de inspecție AOI. Prin analizarea datelor privind defectele de lipire, se pot determina direcțiile de ajustare a parametrilor. De exemplu, pentru a rezolva problemele legate de formarea punților, timpul de temperatură constantă poate fi scurtat în mod corespunzător sau temperatura de vârf poate fi redusă. În plus, într-un mediu protejat cu azot, conținutul de oxigen trebuie menținut între 500-1000 ppm pentru a suprima reacțiile de oxidare, evitând în același timp presiunile asupra costurilor generate de consumul excesiv de azot.

Al cincilea pas este reprezentat de măsurile-cheie pentru controlul pierderilor de materiale. În procesul de asamblare SMT, controlul precis al pierderilor de materiale are un impact direct asupra costurilor de producție și a marjelor de profit. În primul rând, sistemul de alimentare cu materiale trebuie optimizat prin calibrarea periodică a preciziei de alimentare a alimentatorului și prin utilizarea de tăvi antistatice pentru a menține rata pierderilor de materiale sub 0,3%. În al doilea rând, stabiliți un mecanism dinamic de trasabilitate a materialelor. Utilizați sistemul MES pentru a monitoriza în timp real cantitatea rămasă și frecvența de utilizare a tăvilor de materiale, pentru a evita opririle liniei de producție cauzate de lipsa materialelor sau de erori operaționale. Pentru componentele sensibile la umiditate, aplicați cu strictețe măsurile de control al mediului din atelierul de lucru al standardului IPC pentru a vă asigura că fluctuațiile de temperatură și umiditate din zonele de depozitare rămân în limitele ±5%, aplicând în același timp principiul primul intrat, primul ieșit pentru a reduce riscurile de oxidare. În plus, întreținerea periodică a modulului de calibrare a vederii de pe mașina de preluare și plasare și inspectarea uzurii duzelor pot reduce dezalinierea componentelor sau deteriorarea cauzată de scăderea preciziei echipamentului. Prin combinarea algoritmului de potrivire a materialelor din sistemul de depozit inteligent, companiile pot obține o reducere de peste 40% a ratelor de pierdere a materialelor pe parcursul întregului proces, de la emiterea materialelor la recuperare, oferind o bază solidă pentru creșterea capacității de producție.

Al șaselea pas este calea către o creștere de 30% a randamentului producției. Pentru a obține o creștere revoluționară a ratelor de randament ale liniilor de producție SMT, trebuie adoptată o strategie de optimizare colaborativă multidimensională. În primul rând, prin proiectarea experimentală DOE, parametrii de bază, cum ar fi grosimea de imprimare a pastei de lipit și presiunea de plasare, sunt calibrați dinamic pentru a se asigura că valoarea CPK a proceselor critice rămâne stabilă peste 1,67.

În al doilea rând, potrivim parametrii duzei mașinilor de plasare de mare viteză cu caracteristicile de ambalare a componentelor pentru a controla decalajul de plasare a componentelor 0201 în limita a ±0,03 mm. În plus, stabilim un model de compensare a vibrațiilor pentru echipamente pentru a reduce erorile de poziționare în timpul funcționării la viteză mare. În faza de monitorizare a procesului, este implementat un sistem de detectare care integrează SPI 3D și AOI, crescând ratele de detectare a defectelor îmbinărilor de lipit de la 92% la 99,5%, și este creată o bază de date cu caracteristici ale defectelor pentru a permite optimizarea în buclă închisă a parametrilor procesului. Pentru faza de lipire prin reflow, tehnologia de compensare termică segmentată reduce deviația standard a curbei de temperatură cu 40%, iar procesele de protecție cu azot reduc ratele de oxidare a lipiturilor cu 65%. În plus, printr-un sistem inteligent de corespondență între listele BOM și datele liniei de producție, rata de deplasare greșită a materialelor a fost redusă de la 0,12% la sub 0,03%. Datele statistice arată că aplicarea cuprinzătoare a abordărilor tehnice menționate mai sus poate reduce densitatea defectelor pe unitate de suprafață la mai puțin de 15 dpm, oferind un sprijin cuantificabil pentru o îmbunătățire semnificativă a ratelor de randament.

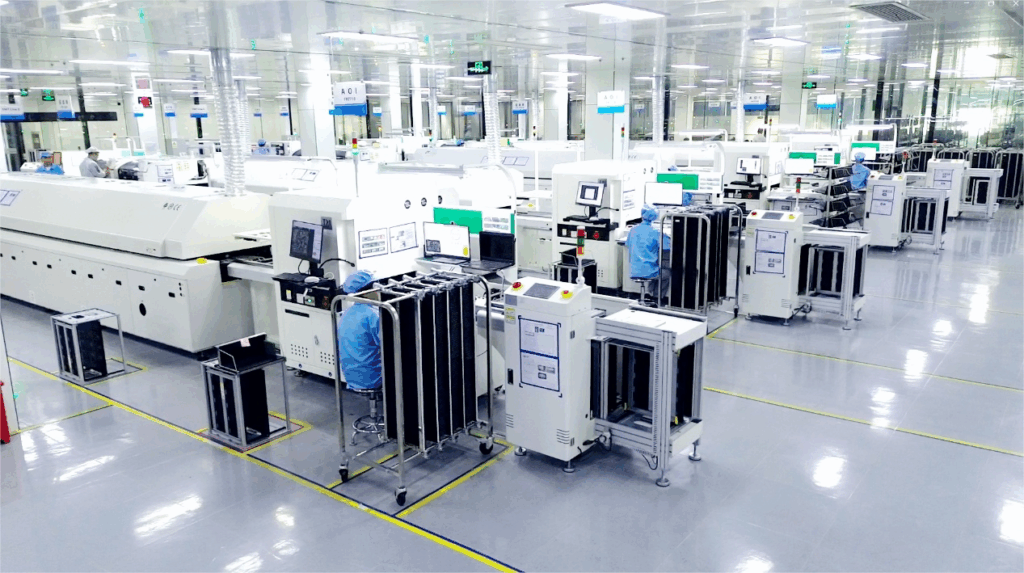

A șaptea etapă este strategia de dublare a capacității de producție electronică. Pentru a dubla capacitatea de producție a liniilor de producție SMT, trebuie stabilit un cadru de optimizare sistematică. Prin analiza echilibrării liniei de producție și prin identificarea proceselor cu blocaje, se pot stabili priorități în ceea ce privește modernizarea echipamentelor pentru procesul de plasare. Se poate adopta o platformă modulară de plasare de mare viteză combinată cu un sistem de transmisie cu două căi pentru a crește ratele de utilizare a echipamentelor la peste 92%.

Implementarea concomitentă a unui sistem avansat de planificare a producției și integrarea datelor MES în timp real permit planificarea dinamică a producției, reducând timpul de schimbare a echipamentelor cu 40%. Pe partea de proces, trebuie stabilit un mecanism de optimizare colaborativă pentru precizia plasării și parametrii de lipire prin reflow. Controlul statistic al procesului SPC poate fi utilizat pentru a reduce pierderile ascunse în capacitatea de producție cauzate de fluctuațiile procesului. În procesul de aprovizionare cu materiale, un model de aprovizionare la timp poate fi implementat împreună cu un sistem inteligent de depozitare pentru a comprima ciclul de pregătire a materialelor la 15 minute. Este demn de remarcat faptul că modernizarea automatizării liniilor de producție trebuie să fie însoțită de un sistem de formare multifuncțională a personalului pentru a stabili modele de bune practici pentru colaborarea om-mașină, asigurând creșterea susținută a capacității de producție.

Al optulea pas este ultimul pas, optimizarea detectării inteligente și a coordonării procesului. În procesul de producție SMT, coordonarea dinamică a tehnologiei de detecție inteligentă și a parametrilor de proces este un factor esențial în realizarea controlului calității și a progreselor de eficiență. Pe baza captării imaginilor de înaltă rezoluție și a algoritmilor de învățare profundă ai sistemului AOI, linia de producție poate capta în timp real defectele microscopice, cum ar fi morfologia îmbinărilor de lipit și dezalinierea componentelor, și poate analiza modelele de distribuție a datelor anormale prin modulul SPC. De exemplu, atunci când se detectează o creștere a ratei de lipituri reci într-o anumită zonă, sistemul poate ajusta automat parametrii de presiune ai mașinii de preluare și plasare sau setările zonei de temperatură a cuptorului de refulare, formând un mecanism de optimizare în buclă închisă.

Între timp, MES integrează datele de feedback AOI cu jurnalele de funcționare ale echipamentelor pentru a realiza o modelare dinamică și o predicție a tendințelor parametrilor de proces, asigurându-se că parametrii principali, cum ar fi precizia plasării și calitatea lipirii, rămân sub control. Acest model bidirecțional de împuternicire între inspecție și proces nu numai că scurtează ciclul de trasabilitate pentru problemele de calitate, dar oferă și o bază științifică pentru optimizarea continuă prin căi decizionale bazate pe date.

În concluzie, prin optimizarea sistematică a procesului de asamblare SMT, producătorii pot spori eficiența întregului flux de producție. Controlul precis al parametrilor de sudare și selectarea strategică a echipamentelor de plasare de mare viteză îmbunătățesc precizia poziționării componentelor și randamentul. Actualizarea sistemelor AOI cu algoritmi inteligenți permite detectarea defectelor în timp real, reducând costurile de reprelucrare. Între timp, controlul dinamic al temperaturii de lipire prin refulare, bazat pe modelarea termodinamică, asigură fiabilitatea îmbinărilor de lipire, reducând în același timp timpul de reglare a procesului. În plus, reducerea pierderilor de material și optimizarea parametrilor procesului contribuie direct la îmbunătățirea randamentului. Rezultatele verificate demonstrează că, atunci când performanța echipamentului, precizia inspecției și stabilitatea procesului formează un sistem în buclă închisă, toleranța la defecte și flexibilitatea producției cresc, sprijinind trecerea la producția cu amestec mare și volum redus.