Atunci când placa PCB a plăcii de bază a unui smartphone este la fel de mică ca o unghie, dar trebuie să găzduiască sute de microcomponente, chiar și o abatere de plasare de 0,05 mm este suficientă pentru a distruge un întreg lot de produse. Acest lucru ilustrează în mod clar provocările grave cu care se confruntă procesarea asamblării SMT - cum se poate realiza o producție stabilă și eficientă în condițiile unor cerințe de precizie la nivel de microni? Soluția constă în optimizarea sinergică a echipamentelor, proceselor și managementului; orice neglijență în orice etapă ar putea deveni un blocaj în obținerea unei precizii superioare. Să analizăm acum în profunzime motivele care stau la baza acestei descoperiri tehnice.

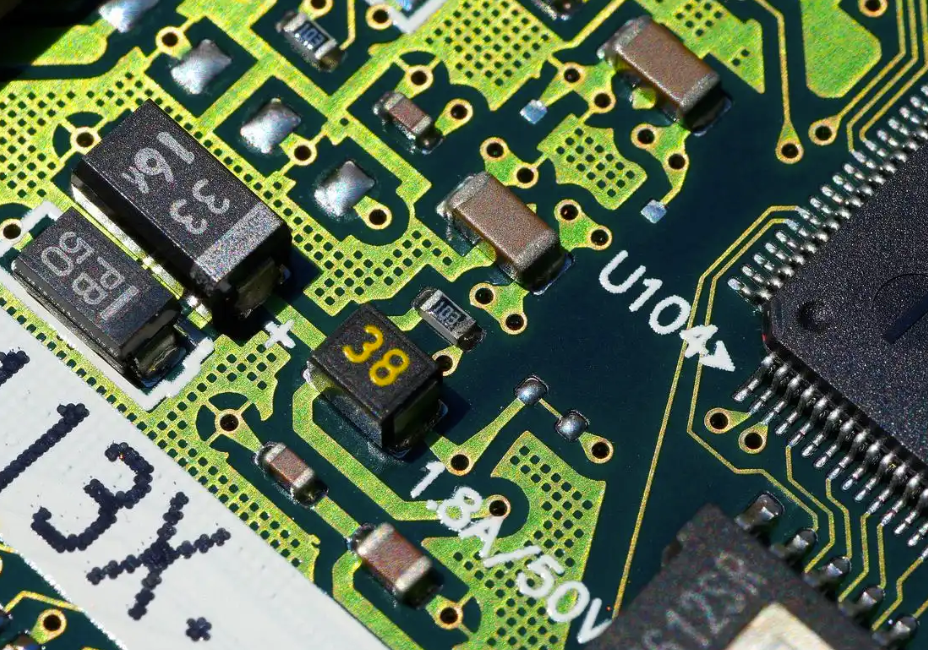

În primul rând, performanța mașinii este baza hardware pentru îmbunătățirea preciziei. Acest lucru se datorează faptului că mașinile moderne high-end de pick-and-place au atins o rezoluție de rotație a axei R de 0,0024° pe impuls, oferind brațelor robotizate "sensibilitate tactilă la nivel de microni". Cu toate acestea, selectarea echipamentului este mult mai complexă decât simpla comparare a parametrilor; alegerea sistemului de acționare are un impact direct asupra performanței reale. Comparativ cu acționările tradiționale cu șurub cu bile, sistemele de poziționare X-Y acționate de motoare liniare reduc eroarea de translație cu 60%. La Nectec, am confirmat că, după calibrarea cu un interferometru laser, precizia de repetabilitate poate ajunge la ±12μm, echivalentă cu poziționarea aceleiași componente de 1 000 de ori la rând, cu o variație pozițională care nu depășește o optime din diametrul unui fir de păr uman.

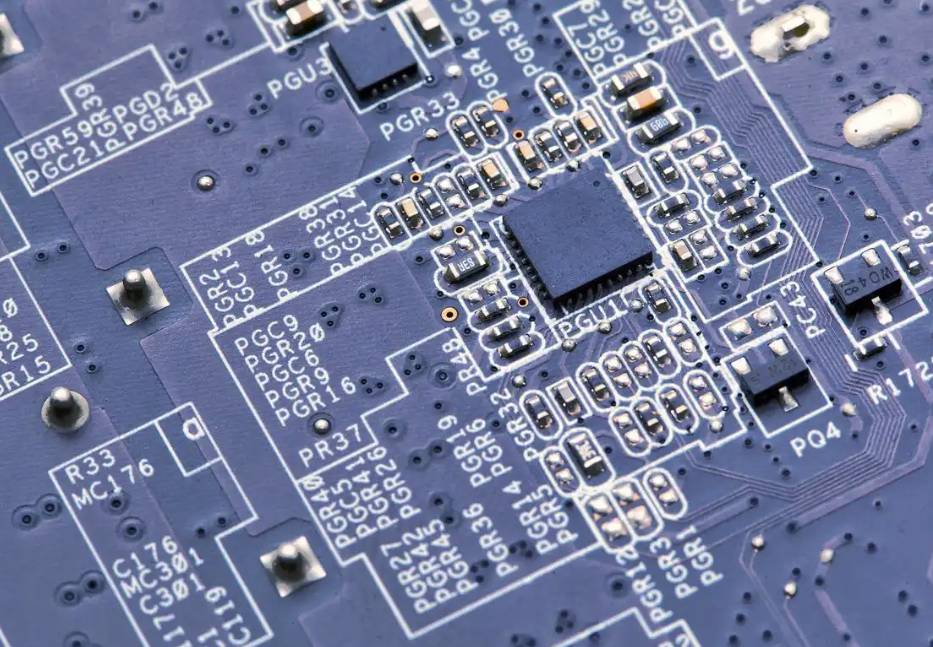

În al doilea rând, optimizarea proceselor poate aduce un echilibru dinamic între abordările extensive și cele intensive. Motivul este că echilibrarea sarcinii în proces nu este o simplă alocare de sarcini, ci necesită suport inteligent din partea algoritmilor dinamici. Prin monitorizarea continuă în timp real a stării de funcționare a mașinilor duble de preluare și plasare, sistemul inteligent de planificare poate controla diferența de timp de plasare până la 3%. O strategie și mai sofisticată implică optimizarea dispunerii componentelor, cum ar fi concentrarea plasării rezistențelor și condensatoarelor ambalate în 0402, ceea ce poate reduce frecvența schimbării capului pick-and-place cu 40%. La Nectec, după optimizarea secvenței de plasare, timpul de plasare continuă pentru componente de același tip a fost redus de la 8,5 secunde la 5,2 secunde, obținându-se o creștere a eficienței cu 38,8%. În plus, prin reducerea mișcării inactive a brațului robotizat, precizia de poziționare a fost îmbunătățită simultan cu 15%.

În al treilea rând, bucla închisă a calității reprezintă inspecția pasivă la transformarea apărării active. Motivul este că controlul calității necesită stabilirea unui sistem de apărare cuprinzător, iar inspecția materialelor primite este adesea prima linie de apărare care este trecută cu vederea. Pentru fiecare diferență de 1 ppm în coeficientul de dilatare termică al unei plăci PCB, va exista o deplasare pozițională de 0,01 mm după lipirea prin reflow. Stabilirea unei baze de date a materialelor primite pentru a înregistra valorile CTE ale fiecărui lot de substraturi permite compensarea în avans a coordonatelor programului, prevenind astfel problemele înainte ca acestea să apară. Strategia de implementare a sistemelor de inspecție online, cum ar fi AOI, este la fel de critică - instalarea unei stații de inspecție a primei piese imediat după mașina de preluare și plasare poate oferi feedback cu privire la datele de offset în 15 secunde, identificând problemele cu două ore mai devreme decât metodele tradiționale de inspecție la sfârșit de linie și îmbunătățind eficiența de interceptare a defectelor cu 800%.

În al patrulea rând, împuternicirea inteligentă oferă o viziune de viitor pentru gestionarea preciziei. Motivul este că tehnologiile industriale 4.0 deschid noi căi pentru îmbunătățirea preciziei. Aplicarea tehnologiei geamănului digital în faza de introducere a noului produs utilizează simularea 3D pentru a prezice abaterile de plasare în funcție de diferiți parametri de proces, reducând timpul real de depanare de la 8 ore la 90 de minute. Algoritmii de învățare automată demonstrează o înțelegere mai profundă. La Nectec, analizând trei ani de date privind plasarea componentelor, am constatat că pentru fiecare creștere de 10% a umidității mediului, abaterea pozițională a 0201 componente crește cu 0,7 μm. Modelul de compensare stabilit pe baza acestei constatări reduce fluctuațiile sezoniere de precizie cu 72%. Aceste progrese tehnologice redefinesc limitele managementului de precizie.

În al cincilea și ultimul rând, cel mai bine este să găsiți echilibrul optim între precizie și eficiență. Motivul este că urmărirea preciziei maxime are un cost: atunci când viteza de plasare depășește 60 000 de puncte pe oră, fiecare creștere de 1μm a preciziei duce la o creștere de 18% a consumului de energie al echipamentului. Prin urmare, stabilirea unei matrice KPI precizie-eficiență este crucială: electronica auto ar trebui să adopte un mod "precizie în primul rând", în timp ce electronica de consum poate permite un "mod echilibrat". Concentrarea viitoarei concurențe s-a deplasat de la o singură măsură de precizie la "capacitatea de producție globală". De asemenea, putem observa că mașinile de inspecție cu raze X vor ocupa o poziție de lider în domenii emergente, cum ar fi dispozitivele cu unde milimetrice 5G și micro-display-urile cu ochelari AR, iar viitorul acestui domeniu este promițător.