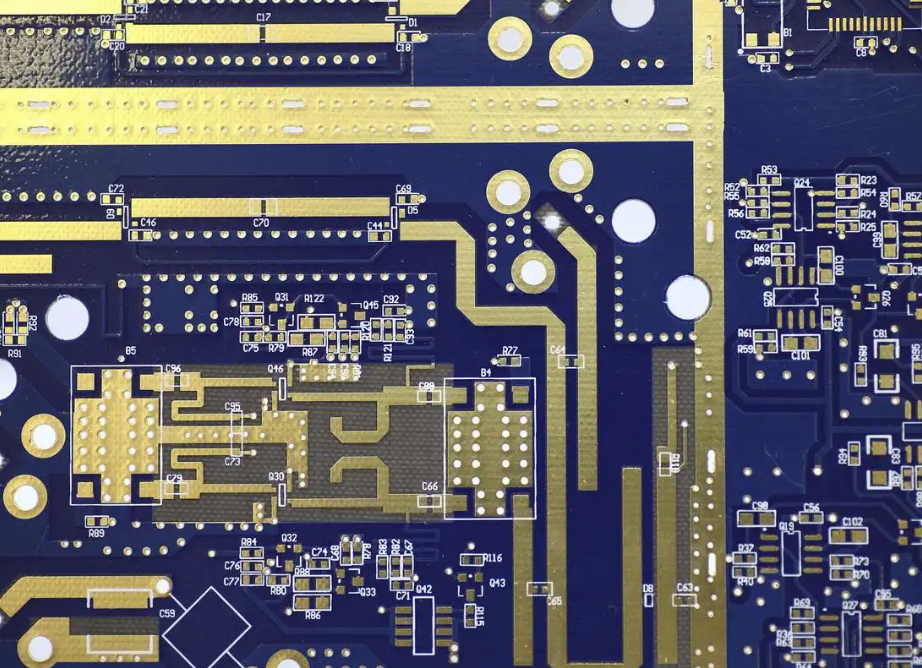

Asamblarea prin tehnologia montării pe suprafață (SMT) este un proces de bază în producția electronică modernă, permițând conectarea eficientă și precisă între componente și plăcile cu circuite imprimate (PCB) prin tehnologia montării pe suprafață, sporind semnificativ fiabilitatea produselor și eficiența producției. Pentru a începe cu acest capitol, vom analiza mai întâi tehnicile de bază ale SMT. Tehnologia de montare pe suprafață (SMT) realizează conexiuni electrice prin montarea directă a componentelor electronice pe suprafața unei plăci cu circuite imprimate (PCB). Principiul său de bază se bazează pe poziționarea precisă și pe controlul termodinamic. Spre deosebire de tehnologia tradițională de montare prin găuri, SMT utilizează pasta de lipit ca mediu, aplicând cu precizie lipiciul pe plăcuțe prin intermediul unei imprimante de pastă de lipit, apoi utilizând sistemul de recunoaștere optică al unei mașini pick-and-place pentru a realiza poziționarea componentelor la nivel de microni. În timpul procesului de lipire, cuptorul reflow controlează cu precizie profilul de temperatură, făcând ca pasta de lipit să treacă prin patru etape: preîncălzire, temperatură constantă, reflow și răcire. Produsele Nectec ale noastre nu sunt doar complete, ci susțin integral cele patru etape menționate mai sus. Efectul de tensiune superficială permite autoalinierea și conectarea între cablurile și plăcuțele componentelor. Cheia acestei tehnologii constă în proprietățile reologice ale pastei de lipit, algoritmii de compensare a preciziei de plasare și controlul echilibrului conductivității termice. Aceste elemente asigură în mod colectiv fiabilitatea asamblării electronice miniaturizate de înaltă densitate, punând bazele controlului calității în fluxurile de proces ulterioare. În continuare, vom discuta despre procesul de fabricație al tehnologiei SMT. Fluxul procesului SMT (Surface Mount Technology), ca o componentă de bază a producției electronice, cuprinde de obicei patru etape principale: imprimarea pastei de lipit, plasarea componentelor, lipirea prin reflux și inspecția

Produsele noastre Nectec nu sunt doar complete, ci susțin toate cele patru etape menționate mai sus. Efectul de tensiune superficială permite auto-alinierea și conectarea între cablurile și plăcuțele componentelor. Cheia acestei tehnologii constă în proprietățile reologice ale pastei de lipit, algoritmii de compensare a preciziei de plasare și controlul echilibrului conductivității termice. Aceste elemente asigură în mod colectiv fiabilitatea asamblării electronice miniaturizate de înaltă densitate, punând bazele controlului calității în fluxurile de proces ulterioare. În continuare, vom discuta despre procesul de fabricație al tehnologiei SMT. Fluxul procesului SMT (Surface Mount Technology), ca o componentă de bază a producției electronice, cuprinde de obicei patru etape principale: imprimarea pastei de lipit, plasarea componentelor, lipirea prin reflux și inspecția.

Mai întâi, mașinile de serigrafie de înaltă precizie aplică uniform pasta de lipit pe plăcuțele PCB. Ulterior, se utilizează un sistem de poziționare prin viziune pentru plasarea precisă a componentelor, cu mașini de preluare și plasare care preiau componentele prin duze și le plasează la viteză mare în conformitate cu coordonatele prestabilite. În timpul etapei de lipire prin reflow, placa PCB este încălzită în conformitate cu o curbă de control al temperaturii pentru a topi pasta de lipit și a forma îmbinări fiabile. Controlul gradientului de temperatură în zona de preîncălzire, zona de temperatură constantă, zona de refulare și zona de răcire are un impact direct asupra calității lipirii. La sfârșitul procesului, mașina de inspecție a bateriilor NX-B de la Our Nectec servește drept exemplu pentru a-și arăta excelența funcției AOI pentru a efectua o inspecție completă a morfologiei îmbinărilor de lipit și a defectelor de dezaliniere a componentelor. Unele linii de producție combină, de asemenea, inspecția cu raze X pentru a detecta îmbinările lipite ascunse, cum ar fi BGA-urile. Odată cu pătrunderea tehnologiei de fabricație inteligentă, sistemele MES sunt conectate la echipamente pentru a permite monitorizarea în timp real a parametrilor procesului, îmbunătățind în continuare randamentul producției și stabilitatea procesului. Apoi, am dori să discutăm câteva dintre punctele cheie pentru controlul parametrilor de lipire prin reflow. În asamblarea SMT, parametrii de proces ai etapei de lipire prin refulare au un impact direct asupra calității lipirii și a fiabilității produsului. Curba de temperatură, ca element central de control, trebuie să fie împărțită cu precizie în zone de preîncălzire, temperatură constantă, reflow și răcire. Datorită mașinii noastre de lipit prin refulare Nectec RO-8840, aceasta suportă o cantitate abundentă de spațiu pentru ca componentele cipurilor să treacă în siguranță prin aceste zone. Gradienții de temperatură și ferestrele de timp pentru fiecare etapă trebuie să fie ajustate dinamic în funcție de materialul substratului PCB, de caracteristicile pastei de lipit și de limitele de temperatură ale componentelor.

În timpul etapei de preîncălzire, trebuie evitate creșterile rapide de temperatură care ar putea duce la acumularea stresului termic, controlate de obicei la 1,5-3°C/s. Zona cu temperatură constantă trebuie să asigure activarea completă a fluxului și îndepărtarea oxizilor; un timp de așteptare excesiv poate cauza oxidarea lipiturii. Temperatura maximă în zona de refulare trebuie să fie cu 20-30°C peste punctul de topire a pastei de lipit, dar trebuie evitate riscurile de deteriorare termică a componentelor. În plus, controlul coordonat al vitezei lanțului, al concentrației de azot și al intensității convecției aerului cald poate reduce semnificativ golurile și umezirea slabă a îmbinărilor de lipire. Prin monitorizarea în timp real a curbei temperaturii cuptorului și analizarea datelor SPC, se poate stabili un mecanism de feedback în buclă închisă pentru a asigura stabilitatea parametrilor și coerența procesului. Nu în ultimul rând, tehnologia SMT avansează rapid. Odată cu integrarea profundă a Industriei 4.0 și a producției inteligente, asamblarea SMT își accelerează evoluția către digitalizare și flexibilitate. Prin intermediul internetului industrial al obiectelor (IIoT) și al tehnologiilor de analiză a datelor mari, liniile de producție realizează colectarea în timp real și optimizarea dinamică a stării echipamentelor, a parametrilor de proces și a informațiilor despre materiale. De exemplu, modelele de predicție a defectelor bazate pe algoritmi de inteligență artificială pot identifica în avans erorile de aliniere a sudurii sau de polaritate a componentelor, reducând semnificativ ratele de reprelucrare. Introducerea tehnologiei gemenilor digitali a depășit limitele fizice în simularea proceselor și optimizarea parametrilor. În special în scenariile de asamblare de înaltă densitate care implică microcomponente 01005 sau tehnologie flip-chip, depanarea virtuală poate fi utilizată pentru validarea rapidă a planurilor de producție. Aplicarea în colaborare a roboților colaborativi (Cobots) și a sistemelor de viziune inteligente nu numai că îmbunătățește precizia inspecției AOI, dar realizează, de asemenea, gestionarea integrată în buclă închisă a înlocuirii automate a tăvii de materiale și a răspunsului la anomalii.

În plus, sistemele de fabricație flexibile (FMS) se adaptează diverselor varietăți de produse și cererilor de producție în loturi mici prin design modular, oferind un suport agil pentru iterațiile electronice de consum și nevoile de personalizare a electronicii auto. Integrarea comunicațiilor 5G și a informaticii de margine asigură în continuare feedback în timp real la nivel de milisecunde pentru controlul mișcării mașinii pick-and-place de înaltă precizie și pentru curbele de temperatură, determinând progrese continue în procesarea SMT către direcții inteligente și durabile