Nucleul gestionării eficiente a execuției MES cu ajutorul AI în fabricile SMT constă în utilizarea tehnologiei inteligenței artificiale pentru a optimiza capacitățile de luare a deciziilor în timp real, de control al proceselor și de planificare a resurselor ale sistemelor de execuție a producției (MES), îmbunătățind astfel eficiența, calitatea și flexibilitatea liniilor de producție SMT (Surface Mount Technology). Deoarece toate mașinile noastre de preluare și plasare Nectec au implementat funcționalități AI, există câteva puncte-cheie care merită menționate în acest pasaj cu privire la îmbunătățirea performanței mașinilor SMT asistate de AI.

Primul punct cheie, programarea inteligentă a producției și optimizarea dinamică. Aceasta poate efectua cu succes programarea în timp real bazată pe date și previzionarea și eliminarea blocajelor. Acest lucru se datorează faptului că agenții AI colectează date precum starea echipamentelor, prioritatea comenzilor și inventarul materialelor în timp real prin intermediul MES și utilizează învățarea prin consolidare (RL) sau algoritmi genetici pentru a ajusta dinamic planurile de producție ca răspuns la situații neașteptate, cum ar fi comenzile urgente și defecțiunile echipamentelor, îmbunătățind eficiența programării cu mai mult de 30%. În plus, pe baza datelor istorice și a monitorizării în timp real, AI prezice blocajele liniei de producție, declanșează avertismente timpurii și recomandă soluții de optimizare.

Al doilea punct cheie, întreținerea inteligentă a echipamentelor și îmbunătățirea OEE. Acesta poate efectua fără probleme întreținerea predictivă și autooptimizarea parametrilor. Motivul este că putem utiliza datele IoT, cum ar fi senzorii de vibrații și semnalele de curent, modelele AI - cum ar fi bine-cunoscuta rețea neuronală LSTM - pot prezice defecțiunile componentelor critice ale mașinilor pick-and-place și ale echipamentelor de lipire prin refulare, reducând astfel timpii morți neplanificați și îmbunătățind eficiența generală a echipamentelor de la 15% la 25%. Nu numai atât, agenții inteligenți AI analizează automat parametrii de proces, cum ar fi relația dintre curbele de temperatură ale lipirii prin reflow și calitatea lipirii, cu care ne confruntăm adesea, și ajustează dinamic parametrii pentru a reduce ratele defectelor, cum ar fi lipirea la rece și deformarea.

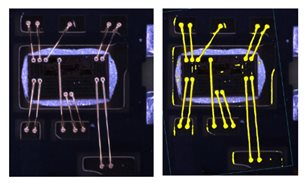

Al treilea punct cheie, gestionarea inteligentă a materialelor și a depozitelor. Acesta poate efectua simultan inspecția precisă a seturilor și programarea inteligentă a depozitului. Motivul din spatele acestui lucru este că identificarea vizuală + tehnologia RFID permite verificarea automată a tăvilor SMT, în timp ce entitățile inteligente AI oferă avertizări prealabile privind lipsa de materiale în MES pentru a evita oprirea liniei de producție. AGV/AMR și MES sunt conectate, iar AI optimizează rutele de livrare a materialelor pe baza ritmurilor de producție, îmbunătățind ratele de rotație ale depozitului cu 20%.

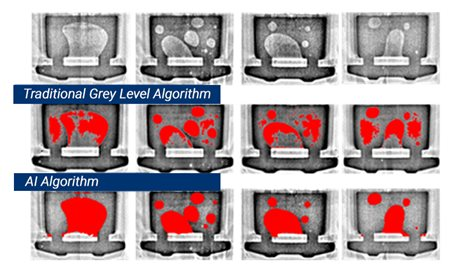

Al patrulea punct cheie, controlul calității în buclă închisă. Acesta poate efectua în mod responsabil detectarea defectelor în timp real și analiza inteligentă SPC. Motivul care stă la baza acestui lucru este acela că datele sunt returnate modelului AI în timp real, unde învățarea profundă, cum ar fi algoritmul YOLO pe care îl cunoaștem cu toții, este utilizată pentru a clasifica tipurile de defecte (cum ar fi lipirea insuficientă sau nealinierea) și pentru a le urmări înapoi la etapa de proces pentru corectarea automată. În plus, inteligența artificială înlocuiește regulile SPC tradiționale pentru a identifica modele de anomalii ascunse în datele privind calitatea (cum ar fi problemele legate de imprimarea pastei de lipit care evoluează în timp) și pentru a interveni în avans.

Al cincilea punct cheie, optimizarea gemenilor digitali și a simulării. Acesta poate efectua în mod incredibil depanarea virtuală a liniei de producție și optimizarea consumului de energie. Motivul este că acum putem utiliza tehnologia gemenilor digitali pentru a simula procesul de producție SMT pentru produse noi și astfel agenții AI verifică fezabilitatea procesului într-un mediu virtual, reducând timpul de schimbare cu mai mult de 50%. AI analizează, de asemenea, datele privind consumul de energie al echipamentelor pentru a optimiza strategiile de funcționare ale instalațiilor publice, cum ar fi aerul condiționat și compresoarele de aer din ateliere, reducând astfel consumul unitar de energie.

Ultimul punct cheie pe care dorim să îl subliniem este procesul decizional colaborativ om-mașină. Aceasta poate realiza cu generozitate interacțiunea în limbaj natural (NLP) și baza de cunoștințe pentru gestionarea excepțiilor. Motivul este acela că personalul liniei de producție poate utiliza vocea/textul pentru a interoga datele MES (cum ar fi progresul comenzilor de lucru) și pentru a declanșa comenzi (cum ar fi oprirea de urgență a echipamentelor) de la agentul AI, reducând astfel timpul petrecut cu comutarea între interfețele de operare. În plus, AI integrează înregistrările istorice de întreținere și manualele echipamentelor pentru a recomanda soluții atunci când apar defecțiuni, ajutând noii angajați să reacționeze rapid.

În concluzie, există unele provocări care încă nu au fost rezolvate în acest domeniu, nu numai că trebuie să conectăm sistemele MES/ERP/PLM și să construim o platformă unificată de date intermediare, dar și să utilizăm inteligența artificială de margine pentru a reduce sarcina cloud-ului în scenarii în timp real, cum ar fi inspecția AOI, după cum știm cu toții. De asemenea, trebuie să afișăm logica decizională a AI prin tablouri de bord vizuale pentru a evita preocupările legate de "cutia neagră". Cu toate acestea, beneficiile aduse de rezolvarea acestor provocări sunt semnificative: în ceea ce privește eficiența, timpul de schimbare redus cu 40%, utilizarea capacității îmbunătățită cu 20%-35%; în ceea ce privește calitatea, rata defectelor redusă cu 50%, reclamațiile clienților reduse; în ceea ce privește costurile, pierderea de materiale redusă cu 15%, costurile de întreținere reduse cu 30%.

În cele din urmă, datorită dezvoltării AI și prin integrarea profundă a agenților AI și MES, fabricile SMT pot face treptat saltul de la automatizare la controlul auto-automatizării. Pe măsură ce continuăm să construim un sistem de fabricație inteligent adaptiv și auto-optimizat.