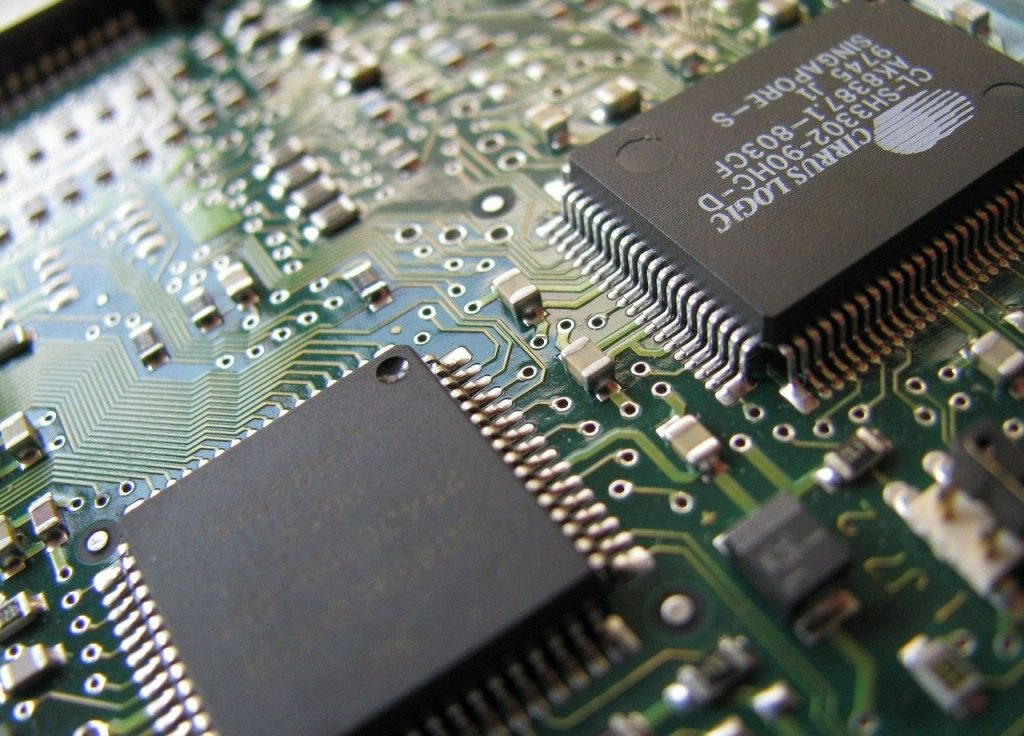

Tendințele actuale de dezvoltare și aplicare a industriei semiconductorilor includ dispozitive mobile inteligente, big data, inteligență artificială, rețele de comunicații 5G, calculatoare de înaltă performanță, internetul obiectelor, mașini inteligente, industria 4.0, cloud computing etc. Aceste aplicații au dat naștere unei dezvoltări rapide a dispozitivelor electronice. Cipurile necesită viteze de calcul mai mari, dimensiuni mai mici și o lățime de bandă mai mare. De asemenea, acestea necesită un consum redus de energie, o generare redusă de căldură și o capacitate mare de stocare. Acest lucru necesită fabricarea și ambalarea de cipuri pentru a îndeplini cerințele de înaltă performanță. În epoca cunoscută sub numele de "post-Moore's Law", ambalarea cipurilor a primit din ce în ce mai multă atenție, iar mașina de plasare este un echipament important în procesul de ambalare a cipurilor. Mașinile de montat pot fi împărțite în mașini de montat SMT și mașini de montat ambalaje avansate în funcție de tipurile de aplicații. Acesta din urmă este utilizat în principal în procesul de lipire a firelor și în procesul de flip chip care s-au dezvoltat rapid în ultimii ani. Dintre tehnologiile de interconectare pentru cipurile IC, ambalarea tradițională pe trei niveluri: în principal, ambalarea la nivel de cip, ambalarea la nivel de substrat și ambalarea principală. Această metodă de ambalare a fost înlocuită treptat de ambalarea la nivel de sistem SIP. Indiferent de modul în care evoluează metoda de ambalare, un proces important este inseparabil de procesul de ambalare a cipurilor, și anume procesul de montare. Procesul de montare a trecut de la montarea în linie, montarea pe suprafață SMT, până la procesele avansate de ambalare de astăzi, cum ar fi lipirea pe sârmă și lipirea pe flip chip. Montarea este, de asemenea, însoțită de dezvoltarea tehnologiei, confirmând schimbările unei generații de tehnologie și echipamente. În prezent, pentru a realiza o montare rafinată și pentru a îndeplini caracteristicile producției pe scară largă și la costuri reduse a produselor electronice, au fost propuși indicatori de performanță de înaltă precizie și randament ridicat pentru montatori. În acest articol, dorim să discutăm mai mult despre echipamentele și tehnologia cipurilor.

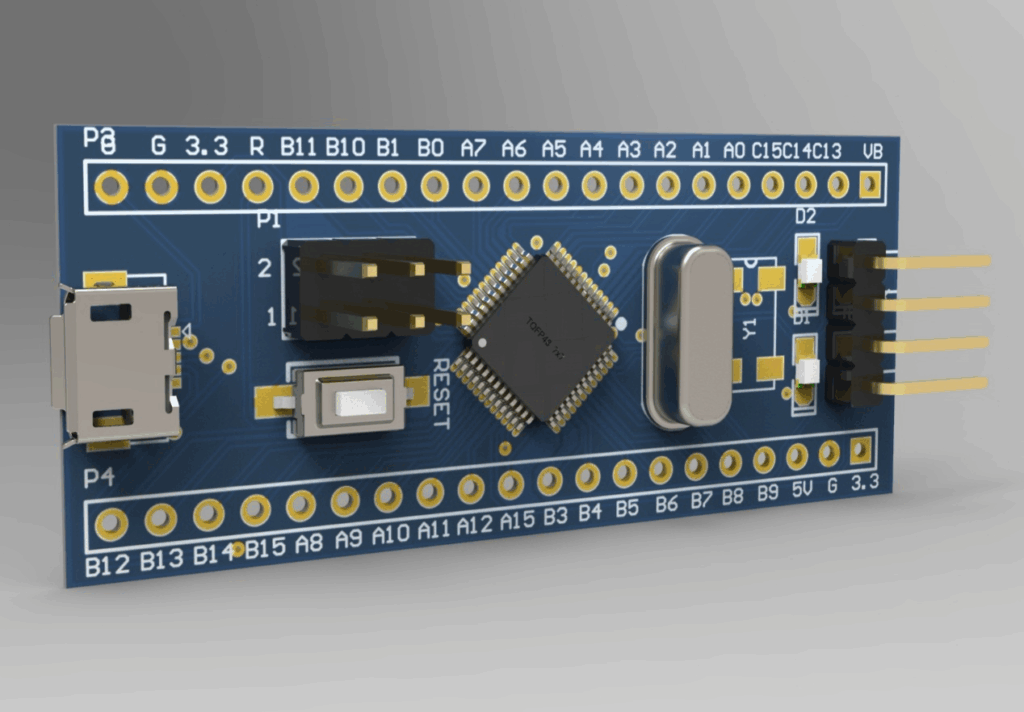

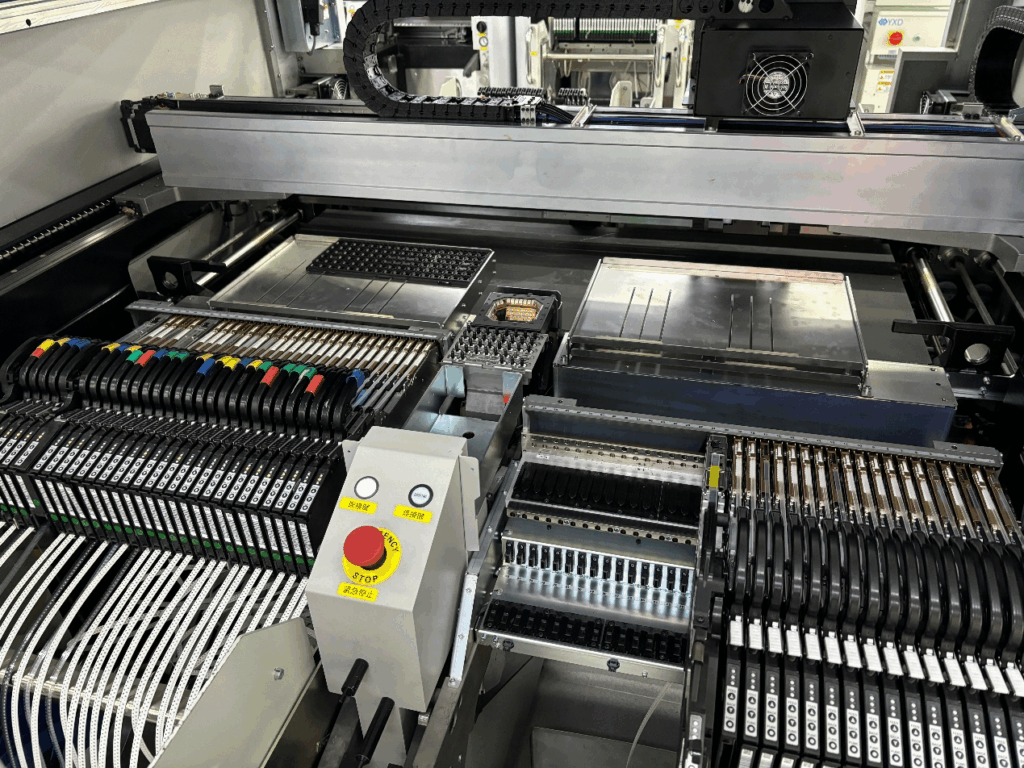

În primul rând, să‘să discutăm despre mașinile de montat SMT, numite și mașini de preluare și plasare. Mașina de montat este un echipament cheie în procesul de back-end al semiconductorilor. Îl putem împărți în două categorii în funcție de tipul de montare: Prima este montatoarea SMT: Acesta aparține echipamentului cheie al liniei de producție a procesului de montare pe suprafață. Acesta este utilizat în principal pentru a monta cipuri ambalate, componente electronice, cum ar fi rezistențe, condensatoare etc. pe placa PCB. Mașina de montat este caracterizată de o viteză de montare rapidă, care poate ajunge la 20000 CPH, iar uneori poate ajunge chiar la 150000 CPH. Precizia de montare nu este ridicată, în general între 20 și 40μm; al doilea este ambalatorul și montatorul avansat: Acesta este utilizat în principal pentru montarea cipurilor goale sau a componentelor microelectronice. Acesta montează cipuri pe rame de plumb, radiatoare, substraturi sau direct pe plăci PCB. În general, poate fi împărțită în lipire prin sârmă și cipuri flip chip. În prezent, este principala tehnologie de conectare pentru ambalarea semiconductorilor. Wire bonding finalizează mai întâi ambalarea stivuită a cipurilor printr-o mașină de plasare și apoi conectează punctele de plăcuță de pe partea frontală a cipului la plăcuțele cadrului sau substratului printr-o mașină de lipire a firului. Procesul actual este relativ matur. Montarea flip-chip este o metodă de plasare a lipiciului pe plăcuța de lipit de pe suprafața cipului și de lipire directă a acestuia la bila de lipit corespunzătoare de pe substrat după răsturnare. În comparație cu lipirea cu sârmă, se poate obține o densitate mai mare a pachetului, o interconectare cu linii mai scurte, interferențe reduse, impedanță capacitivă redusă și conexiuni mai stabile și mai fiabile.

Un alt aspect este că echipamentele avansate de ambalare și cipuri sunt utilizate în principal în micro-asamblarea dispozitivelor logice, memorii, MEMS, LED-uri, optoelectronice, RF, LD și alte dispozitive. Procesul de asamblare include pachete C2C, C2W și W2W și 2,5D/3D. Printre acestea, ambalajul 3D de înaltă densitate este tendința de dezvoltare viitoare. Prin intermediul tehnologiei prin siliciu, se realizează interconectarea cipurilor stivuite. Cea mai evidentă caracteristică a ambalajului 3D de înaltă densitate este că poate reduce dimensiunea și calitatea produsului la 1/5~1/10 din original. Principalele tehnologii de montare utilizate includ lipirea prin refulare, lipirea prin presare la cald, lipirea eutectică, procesul de lipire, lipirea cu ultrasunete, întărirea cu ultraviolete, procesul de lipire conductivă etc.

În al doilea rând, dorim să ne concentrăm asupra tehnologiei cheie a mașinilor de preluare și plasare SMT. Dezvoltarea de echipamente avansate pentru mașini de ambalare și montaj implică ingineria sistemelor multidisciplinare. Principalii indicatori de performanță ai echipamentelor sunt precizia montării și randamentul montării. În prezent, majoritatea mașinilor de montaj îndeplinesc fie cerințele de montaj de înaltă precizie, fie cele de montaj cu randament ridicat. Satisfacerea ambilor indicatori este provocarea actuală. Principalii indicatori de performanță ai mașinii de montat sunt afectați de următoarele tehnologii-cheie, cum ar fi sistemul de aliniere vizuală precisă, aspectul structural rezonabil, controlul precis al mișcării și software-ul complet al sistemului.

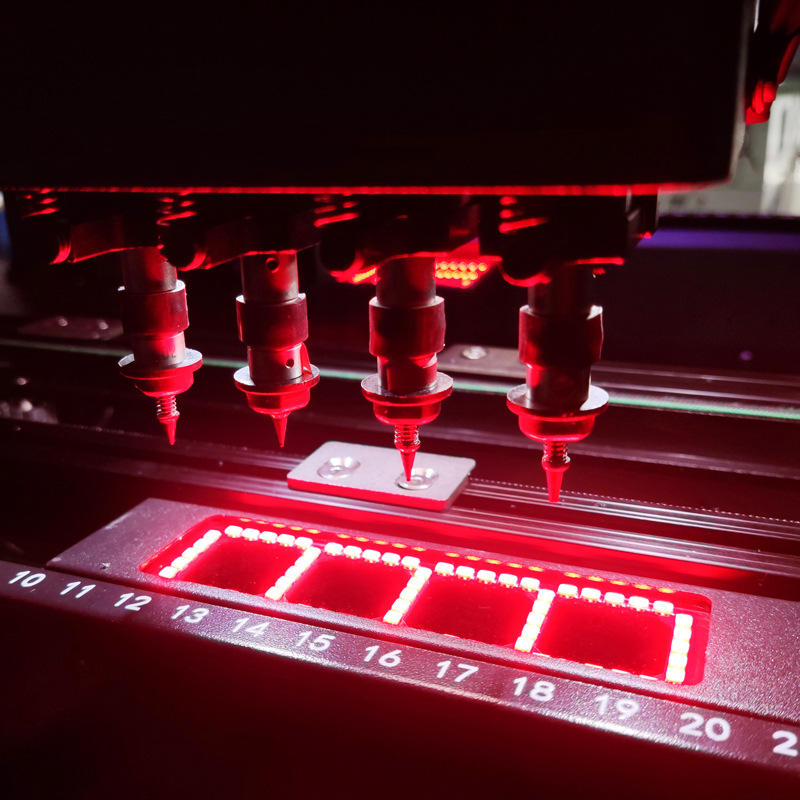

Prima tehnologie cheie pe care dorim să o discutăm este sistemul de contrapunct vizual. Sistemul de aliniere al monteurului a trecut prin procesul de la alinierea mecanică inițială, alinierea cu laser la alinierea vizuală, iar precizia alinierii s-a îmbunătățit treptat. Sistemul de aliniere vizuală include, în general, surse de iluminat, lentile de imagistică, camere de conversie fotoelectrică, carduri de achiziție și software de procesare pentru transmiterea și prelucrarea datelor. În prezent, alinierea poziției cipului și a plăcii țintă se realizează în principal prin aliniere vizuală.

În cazul echipamentelor manuale și semiautomate, alinierea se realizează direct prin suprapunerea imaginilor. Echipamentele de plasture complet automate utilizează în principal detectarea vizuală multidimensională a imaginilor. Alinierea indirectă, care include cel puțin două sisteme de imagistică independente. Camera colectează imagini, extrage marginile imaginii și identifică poziția centrală a imaginii prin algoritmi de imagine. În general, camerele cu câmp vizual superior și inferior sunt dispuse pentru a obține, respectiv, puncte caracteristice pe cip sau pe forma cipului și puncte caracteristice legate de poziția petei țintă, stabilind astfel relația de coordonate între cip și punctele de poziție țintă. În procesul de stabilire a pozițiilor coordonate, metodele de aliniere utilizate pentru poziția plăcii țintă (substrat sau plachetă) sunt împărțite în aliniere globală și aliniere locală în funcție de diferitele precizii ale plăcii. Eficiența alinierii globale este ridicată. Condiția prealabilă pentru poziționarea coordonatelor biților țintă într-o singură aliniere este ca precizia suprafeței substratului sau a plachetei să fie ridicată. Alinierea locală se poate adapta la deviația diferitelor poziții ale matricei. Fiecare poziție de plasture este identificată și poziționată individual. Este potrivit pentru patch-uri de înaltă precizie, dar din cauza alinierii frecvente, randamentul este relativ scăzut. Majoritatea proceselor de recunoaștere a imaginilor sunt într-o stare statică. Recunoașterea dinamică dezvoltată în ultimii ani este destinată în principal îmbunătățirii productivității și reducerii timpului de așteptare a mișcării. Se numește viziune de zbor. Flight vision înseamnă fotografie dinamică. Sistemul de vedere în zbor al monteurului trebuie să finalizeze montarea. Atunci când capul de montaj se deplasează deasupra camerei de vedere la o anumită viteză, acesta colectează imagini ale componentelor care urmează să fie montate * prin duza de aspirație și, în același timp, tehnologia de procesare a vederii de mare viteză este utilizată pentru a finaliza sarcina de calcul a vederii.

Tehnologia de vizualizare a zborurilor este foarte importantă pentru îmbunătățirea eficienței de lucru a întregii mașini. Fotografia de zbor necesită achiziția de imagini de mare viteză, iar precizia de poziționare este afectată de timpul de expunere al camerei, timpul de comunicare etc. Montarea care utilizează această metodă pentru a face fotografii este utilizată în principal în echipamentele de montare pe suprafață de precizie redusă, cum ar fi precizia de montare între 20 și 50μm. Precizia sistemului este direct legată de rezoluția camerei și a obiectivului, precum și de algoritmul de recunoaștere a imaginii. Îmbunătățirea NA a obiectivului poate îmbunătăți efectiv rezoluția obiectivului, reducând în același timp câmpul vizual al obiectivului, ceea ce necesită o selecție echilibrată. De asemenea, pentru camere, creșterea rezoluției camerei îmbunătățește, de asemenea, capacitățile de recunoaștere a imaginilor. Impactul negativ este creșterea cantității de prelucrare a datelor unei singure imagini, creșterea timpului de achiziție și de prelucrare a imaginilor și impactul asupra randamentului. Algoritmii de recunoaștere a imaginilor sunt puternic influențați de proces. Utilizarea unor algoritmi diferiți pentru extragerea caracteristicilor marginilor mărcilor poate crește adaptabilitatea sistemului de vedere, generând astfel erori mai mici și îmbunătățind precizia alinierii.

A doua tehnologie cheie pe care dorim să o discutăm este proiectarea structurală a mașinilor SMT pick and place. În plus față de sistemul de aliniere vizuală precisă, montatorul trebuie să asigure, de asemenea, o dispunere structurală rezonabilă, un mecanism de mișcare precis și un design de mișcare paralelă pentru a îmbunătăți productivitatea. În același timp, trebuie să asigure stabilitatea sistemului și erori mici de interferență cu mediul. În ceea ce privește procesul de evoluție a montatorului, acesta poate fi împărțit în patru tipuri în funcție de metodele de lucru ale montatorului: tip braț, tip placă turnantă, tip compozit și sistem paralel mare.

Primul este tipul de braț mobil. Acest tip de montaj structural are o mare flexibilitate și o mare precizie de montare. Acesta este, în general, dispus pe un gantry de marmură sau turnat și este echipat cu brațe de montare care se mișcă înainte și înapoi. Aceasta este structura principală a majorității monitoarelor. Cu toate acestea, în comparație cu alte câteva structuri, randamentul petelor este relativ scăzut, iar clienții noștri Nectec utilizează în general două brațe pentru a îmbunătăți randamentul. Al doilea este de tip platbandă, care instalează capul de cip pe un ax rotativ. În timp ce un singur cap de cip absoarbe cipurile, capetele de cip de la alte stații pot efectua acțiuni precum alinierea și montarea, ceea ce îmbunătățește considerabil productivitatea. Din cauza legăturii lungi de transmisie și a structurii complexe, precizia de montare adusă de această structură este mai mică decât cea a tipului de braț mobil. Aceasta este utilizată în principal în montajele SMT, iar montajele și ambalajele avansate încă utilizează structura de tip braț mobil ca parte principală. Al treilea tip este o structură compozită, care poate transfera un număr mare de cipuri în același timp și se poate concentra pe aspirare și lipire. Aceasta combină avantajele unui tip de braț mobil și ale unui tip de placă turnantă, dar structura este relativ complexă, costurile de dezvoltare sunt ridicate și lipsește flexibilitatea. Al patrulea tip este cel în care sistemele paralele la scară largă adoptă un design modular, iar mai multe seturi de componente de transfer sau de montare a cipurilor sunt configurate în funcție de stațiile specifice de blocaj ale liniei de producție pentru a satisface nevoile de ambalare a loturilor de linii de producție la scară largă.

Având în vedere stabilitatea structurii și influența temperaturii mediului ambiant, în proiectarea cadrului structural al montorului, încercați să selectați materiale cu rigiditate specifică mai bună, adică raportul dintre modulul elastic și densitatea materialului. Aceste materiale au rigiditate bună și greutate redusă, cum ar fi cadrele din marmură și cadrele din fontă. Echipamentul de montaj de înaltă precizie adaugă un sistem pasiv sau activ de amortizare a vibrațiilor la partea inferioară a cadrului pentru a reduce interferența vibrațiilor fundației. Din perspectiva analizei lanțului dimensiunii erorilor, trebuie luat în considerare și coeficientul de dilatare termică al materialului. Cu cât coeficientul este mai mic, cu atât sistemul de măsurare va fi mai puțin afectat de temperatura ambiantă. Datorită maturității tehnologiei moderne de simulare computerizată, impactul factorilor de mediu asupra proiectului structural de mai sus poate fi optimizat prin analiza de simulare cu elemente finite combinată cu date reale de testare, cum ar fi simularea statică, simularea modală, simularea dinamică, simularea termodinamică etc. În ceea ce privește îmbunătățirea productivității, proiectarea structurală încearcă să minimizeze relația dintre aprovizionarea cu material și locațiile patch-urilor țintă, să scurteze calea și să reducă timpul de transfer al materialului, deoarece aproximativ 70% din timpul de ciclu al unui singur patch este utilizat pentru manipularea materialului. În proiectarea structurală, capul cipului este o componentă cheie în proiectarea structurală. Pentru a se adapta la procesul de plasare a cipurilor, pe lângă satisfacerea adsorbției de bază a presiunii negative a cipului, acesta trebuie, de asemenea, să îndeplinească nivelarea cu mai multe libertăți pentru a asigura potrivirea strânsă și uniformă a cipului și a substratului în timpul procesului de plasare a cipurilor. Unele procese necesită, de asemenea, presiune și încălzire pentru a îndeplini procesul de plasare a cipurilor eutectice.

A treia tehnologie cheie pe care dorim să o discutăm este controlul precis al mișcării. Deoarece există două tipuri de sisteme de mișcare, le vom explica pe fiecare în parte. Primul sistem de mișcare este sistemul de masă sportivă. În aplicarea mașinilor avansate de ambalare și plasare, pentru a coordona transferul și plasarea cipurilor, în interiorul echipamentului sunt dispuse platforme de deplasare cu mai multe axe. Aceste platforme de deplasare includ mișcările axelor X, Y, Z și Rz ale suportului pentru cipuri, precum și mișcarea multidimensională a capului pentru cipuri. În ultimii ani, mecanismul de transmisie a fost îmbunătățit treptat de la o structură cu șurub cu bile acționată de servomotoare și motoare pas cu pas la o structură cu motor cu acționare directă. Pentru masa cu rulmenți cu sarcini grele, se utilizează o șină de ghidare cu flotor pneumatic sau o șină de ghidare maglev în locul șinei de ghidare cu role de transmisie, ceea ce reduce transmisia mecanică. Uzura, reduce erorile de mișcare și, în același timp, crește viteza, accelerația platformei mobile, îmbunătățind astfel productivitatea sistemului. În timp ce crește viteza de mișcare a capului cipului, întregul sistem introduce adesea un impact. În proiectarea mecanismului, unii producători utilizează metode cum ar fi creșterea rigidității cadrului sau creșterea greutăților și atragerea gravitației pentru a tampona forța de reacție a mișcării și a obține echilibrul dinamic al sistemului. Sistemul tradițional cu buclă semi-închisă, cum ar fi precizia poziției de feedback a encoderului, este înlocuit treptat de sistemul de măsurare a riglelor de grătare cu servo feedback cu buclă complet închisă, aducând în mod direct precizia cipului de la zeci de microni la microni sau chiar precizia de montare sub-microni.

În timpul procesului de acționare a mesei de mișcare, se utilizează în general metoda de acționare suprapusă a axelor X și Y. Datorită sarcinii grele pe axa Y în stratul inferior, tehnologia de acționare cu șină de ghidare dublă și fascicul dublu poate crește viteza de mișcare a axei Y și poate reduce scuturarea la stânga și la dreapta. În acest moment, arborii de acționare stânga și dreapta necesită o sincronizare strictă și necesită un control sincron al mișcării. Apoi, al doilea sistem de mișcare este sistemul de control. Sistemul de control este împărțit în hardware de control și software de control. Arhitectura hardware depinde de modulul principal de control. Există, în general, următoarele tipuri: sistem microcomputer cu un singur cip, sistem PLC sportiv profesional și PC plus card de control sportiv profesional. Dintre acestea, microcomputerul cu un singur cip și PLC sunt utilizate în principal în echipamente cu structuri de mișcare simple și traiectorii de mișcare fixe, în timp ce cardurile sportive profesionale PC plus pot realiza mișcări curbe complexe și algoritmi de mișcare complexi. Pentru sistemele de control complexe complet automate, un PC plus card sportiv profesional poate fi înlocuit și de un server plus controler sportiv profesional. Software-ul sistemului este împărțit în programul de control principal al computerului superior, software-ul de interfață interactivă om-computer și software-ul de control al mișcării pe mai multe axe al computerului inferior, achiziția și analiza imaginilor, controlul I/O, achiziția de cantități analogice și software-ul de calibrare a preciziei sistemului. O parte din îmbunătățirea preciziei monteurului este îmbunătățită prin compensarea alinierii sistemului de vedere. Calculatorul superior este, de obicei, un calculator industrial sau un server, care completează interacțiunea om-calculator, afișarea imaginilor, gestionarea diviziunii sarcinilor și funcțiile de comunicare.

Calculatorul inferior este de obicei un modul independent de control al mișcării, un microprocesor, un PLC etc., care necesită performanțe ridicate în timp real și coordonează diverse axe de mișcare, senzori, achiziția de imagini, controlul I/O și alte acțiuni. Pentru legăturile cu cerințe ridicate pentru acțiuni în timp real, se utilizează, în general, metode de declanșare dură pentru a reduce timpul de execuție a codului și a îmbunătăți productivitatea.

În concluzie, pe măsură ce cipurile IC se dezvoltă spre densitate ridicată, fiabilitate ridicată și costuri reduse în industria circuitelor integrate, sunt înaintate cerințe mai ridicate pentru montarea echipamentelor cheie în domeniul ambalării, iar precizia și randamentul montării cresc de la an la an. Odată cu investițiile continue în industria circuitelor integrate din ultimii ani, furnizorii de echipamente se vor confrunta, de asemenea, cu noi oportunități și provocări. Considerăm că, în viitor, echipamentele avansate de ambalare și de cipuri trebuie să aibă caracteristici multifuncționale, modulare, flexibile și inteligente. Numai prin investiții continue în cercetarea și dezvoltarea de tehnologii-cheie putem fi unici în competiția de pe piață.