Senzorii sunt una dintre componentele de bază ale dispozitivelor Internet of Things (IoT), iar performanța lor afectează în mod direct consumul general de energie și durata de viață a bateriei dispozitivului. Pe măsură ce dispozitivele IoT devin mai mici, mai inteligente și mai eficiente din punct de vedere energetic, optimizarea procesului de asamblare SMT în fabricarea PCBA IoT a devenit din ce în ce mai importantă. Prin optimizarea procesului de asamblare SMT, a selecției materialelor și a strategiilor de proiectare, este posibilă reducerea efectivă a consumului de energie al senzorilor, prelungirea duratei de viață a bateriei dispozitivului și îmbunătățirea eficienței energetice globale.

În primul rând, să discutăm provocările legate de reducerea consumului de energie al senzorilor IoT. Există trei provocări principale care merită menționate. Prima provocare este integrarea și complexitatea ridicată. Senzorii IoT integrează de obicei funcții multiple, cum ar fi temperatura, umiditatea, detectarea mișcării etc., iar proiectarea PCBA a acestora trebuie să ia în considerare procesarea semnalului, modulele de comunicare și gestionarea energiei. Procesele de montare SMT de înaltă densitate pot crește zgomotul circuitelor, ceea ce poate afecta precizia senzorului și consumul de energie; a doua provocare este limitarea alimentării bateriei. Majoritatea dispozitivelor IoT se bazează pe alimentarea bateriei, în special nodurile de calcul de margine și rețelele de senzori wireless. Optimizarea consumului de energie afectează în mod direct durata de viață a bateriei dispozitivului și costurile de întreținere; a treia provocare este cerința de adaptare la mediu. Senzorii IoT sunt adesea implementați în medii complexe, cum ar fi siturile industriale și setările în aer liber, și trebuie să rămână stabili în condiții extreme de temperatură sau umiditate, ceea ce impune cerințe mai mari pentru proiectarea cu consum redus de energie.

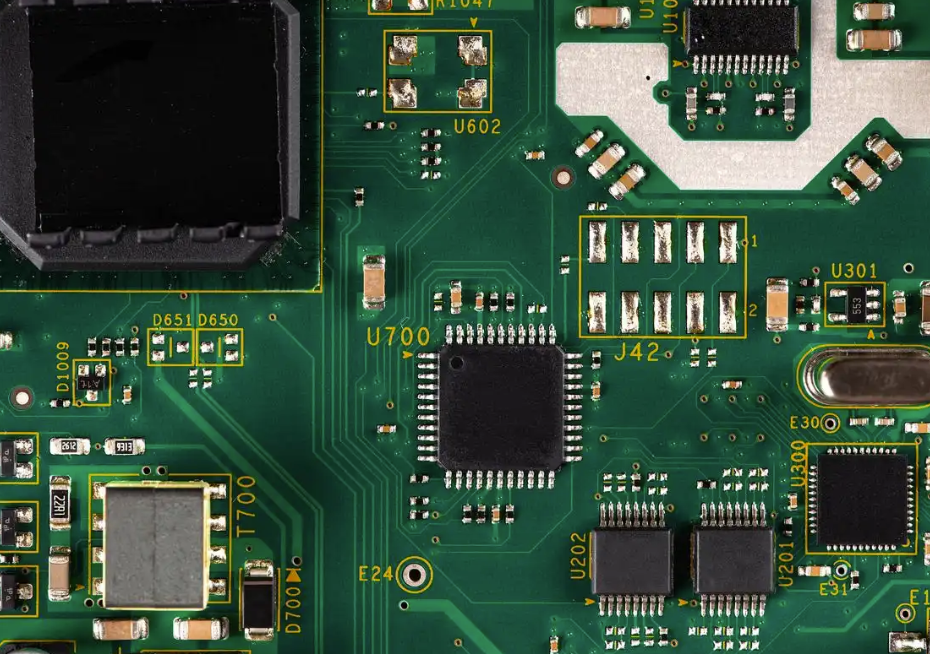

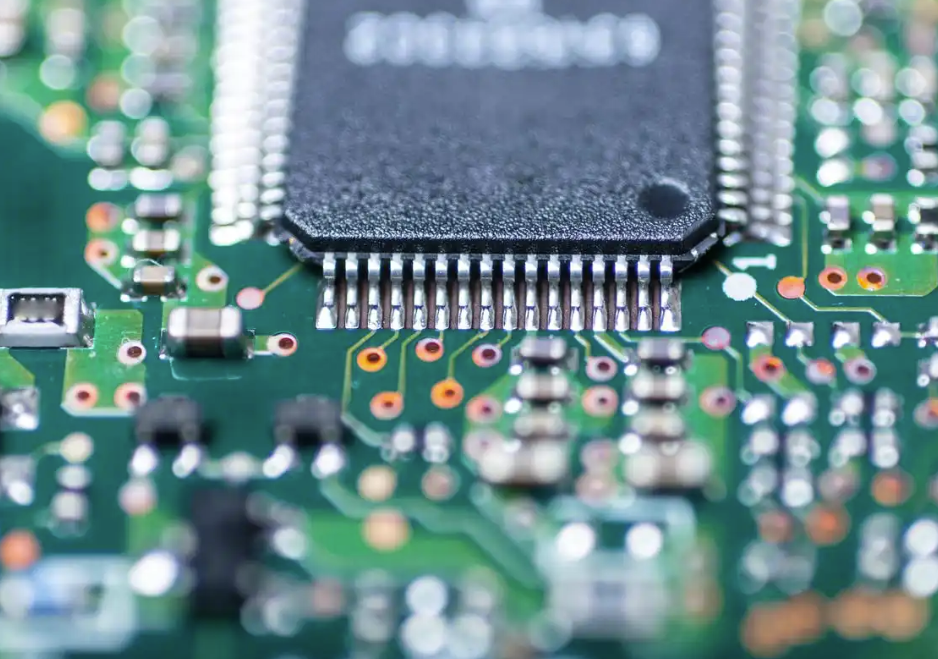

În al doilea rând, să discutăm strategiile de optimizare a consumurilor de energie în timpul producției SMT. Există cinci strategii care merită menționate. Prima strategie este alegerea componentelor cu consum redus de energie și a tehnologiei de ambalare ca alegere. Motivul este că, pentru cipurile IC și senzoriale cu consum redus de energie, sunt preferate microcontrolerele cu consum redus de energie, cipurile senzoriale, cum ar fi senzorii MEMS, și modulele de comunicare, cum ar fi LoRa și Bluetooth low energy. De exemplu, MCU din seria ARM Cortex-M are un curent static de numai 1μA, reducând semnificativ consumul de energie în standby. Un alt motiv se datorează faptului că pentru tehnologia de miniaturizare a ambalajelor, tehnologia de montare a cipurilor SMT suportă pachete ultra mici, cum ar fi rezistențele și condensatoarele 0402 și 0201, reducând suprafața PCB și lungimea cablajului, reducând inductanța și rezistența parazitară și, prin urmare, reducând pierderea de energie. Pe deasupra, pachetele miniaturizate pot reduce, de asemenea, rezistența termică a materialelor de ambalare și pot îmbunătăți eficiența disipării căldurii; A doua strategie este optimizarea dispunerii și rutării PCB. Motivul se datorează faptului că, pentru proiectarea zonei și izolarea puterii, se recomandă izolarea fizică a modulelor de mare putere, cum ar fi modulele de comunicații RF, de modulele de mică putere, cum ar fi circuitele de achiziție a senzorilor, și alimentarea lor cu energie prin domenii de putere independente pentru a evita interferențele reciproce. De exemplu, în PCB-urile senzorilor IoT, proiectați regulatoarele LDO separat pentru circuitele de condiționare a semnalului senzorului pentru a reduce consumul dinamic de energie. Un alt motiv se datorează faptului că, pentru semnalele diferențiale și adaptarea impedanței, proiectarea cablajului diferențial este de obicei utilizată pentru liniile de semnal de înaltă frecvență, cum ar fi autobuzele I²C și SPI, pentru a reduce interferențele electromagnetice și reflexia semnalului, reducând astfel consumul suplimentar de energie cauzat de transmiterea repetată.

În același timp, adaptarea optimizată a impedanței reduce pierderea de energie în timpul transmiterii semnalului; a treia strategie este adoptarea unor soluții inteligente de gestionare a energiei. Motivul este că, pentru controlul dinamic al frecvenței tensiunii, este mai optim din punct de vedere logic să se ajusteze dinamic tensiunea și frecvența în funcție de volumul de lucru al senzorului. De exemplu, atunci când senzorul este inactiv, MCU poate trece automat la un mod cu consum redus de energie, reținând energia doar pentru perifericele necesare. Un alt motiv este acela că, pentru proiectarea colectării și stocării energiei, acestea sunt adesea categorisite ca materiale fotovoltaice și piezoelectrice. Acestea pot fi combinate cu supercondensatoare miniaturale pentru a furniza energie auxiliară pentru senzori. De exemplu, anumite dispozitive de monitorizare a mediului utilizează panouri solare pentru alimentarea senzorilor, reducând semnificativ consumul bateriei principale; A patra strategie este adoptarea controlului de precizie al procesului de montare a cipurilor SMT. Motivul este că, pentru imprimarea pastei de lipit și optimizarea lipirii prin reflow, putem asigura calitatea îmbinării prin lipire și putem reduce consumul suplimentar de energie cauzat de un contact slab. De exemplu, în PCB-urile senzorilor IoT, utilizarea lipirii prin refulare cu azot poate îmbunătăți fiabilitatea îmbinării lipite și poate reduce pierderea rezistenței în timpul funcționării pe termen lung. Un alt motiv este acela că, pentru inspecția automată și prevenirea defectelor, utilizarea tehnologiilor AOI și SPI în procesul de asamblare SMT permite monitorizarea în timp real a calității îmbinărilor sudate, prevenind astfel consumul anormal de energie cauzat de îmbinările sudate reci sau de scurtcircuite. De exemplu, un senzor pentru case inteligente și-a redus rata defectelor de lipire la 0,1% prin inspecția AOI, reducând astfel consumul suplimentar de energie cauzat de reprelucrare;

A cincea strategie este proiectarea ecologică a materialelor și ambalajelor. Motivul este că, în cazul substratului cu constantă dielectrică scăzută, acesta ajută la reducerea pierderilor medii în transmisia semnalului de înaltă frecvență, reducând astfel și consumul de energie. Un alt motiv este acela că pentru materialele conductoare termice și proiectarea disipării căldurii, putem adăuga silicon termic sau ecranare metalică în jurul modulului senzor pentru a reduce consumul suplimentar de energie cauzat de creșterea temperaturii cipului prin disiparea eficientă a căldurii.

În al treilea rând, să discutăm unele perspective viitoare privind dezvoltarea tehnologiei SMT și a dispozitivelor IoT. În primul rând, optimizarea procesului SMT condusă de AI poate utiliza algoritmi complecși pentru a analiza datele de plasare SMT, cum ar fi calitatea îmbinărilor de lipire și curbele de temperatură. Și apoi să ajusteze parametrii procesului în timp real pentru a minimiza consumul de energie. În al doilea rând, PCB-urile flexibile, ambalajele de formă neregulată și procesarea PCBA a senzorilor IoT pot adopta potențial substraturi flexibile și ambalaje de formă neregulată, reducând în continuare risipa de materiale și consumul de energie. De exemplu, PCB-urile flexibile pot reduce lungimea cablajului și pierderile de transmisie a semnalului; în al treilea rând, dispozitivele IoT autosuficiente din punct de vedere energetic, combinate cu micromodule de captare a energiei montate pe SMT, pot obține o funcționare cu "consum zero de energie", rezolvând complet problema înlocuirii bateriei.

În concluzie, proiectarea cu consum redus de energie a senzorilor IoT se bazează în mare măsură pe optimizarea rafinată a proceselor de asamblare SMT. Prin selectarea componentelor cu consum redus de energie, optimizarea layout-ului PCB, implementarea soluțiilor inteligente de gestionare a energiei și îmbunătățirea calității asamblării SMT, este posibilă reducerea semnificativă a consumului de energie al dispozitivului, prelungirea duratei de viață a bateriei și îndeplinirea cerințelor de fiabilitate în medii complexe. Odată cu progresele înregistrate în inovarea materialelor și în tehnologiile de fabricație inteligente, eficiența energetică a senzorilor IoT va continua să se îmbunătățească, oferind o bază solidă pentru dezvoltarea durabilă în domenii precum orașele inteligente, internetul industrial și asistența medicală.