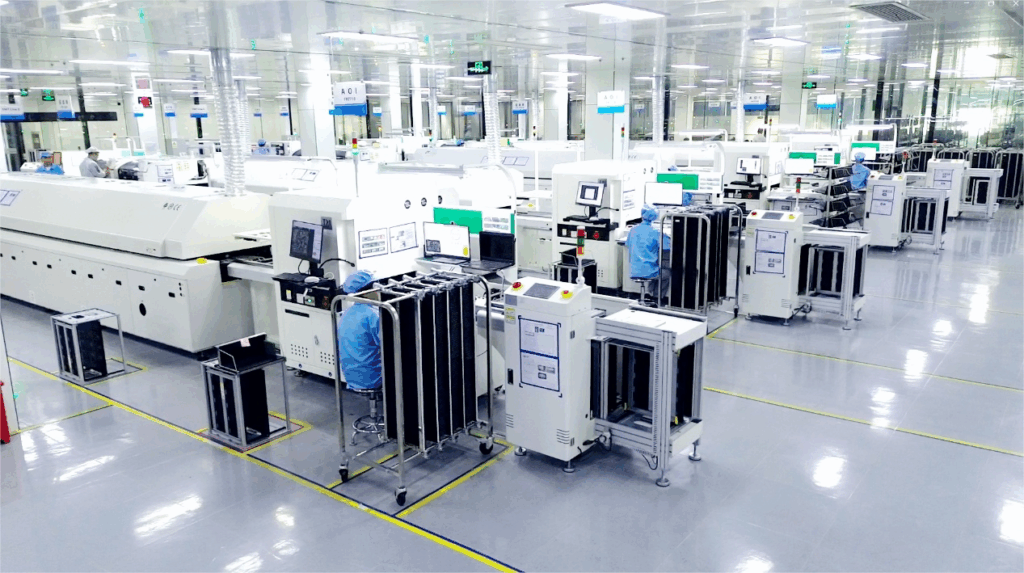

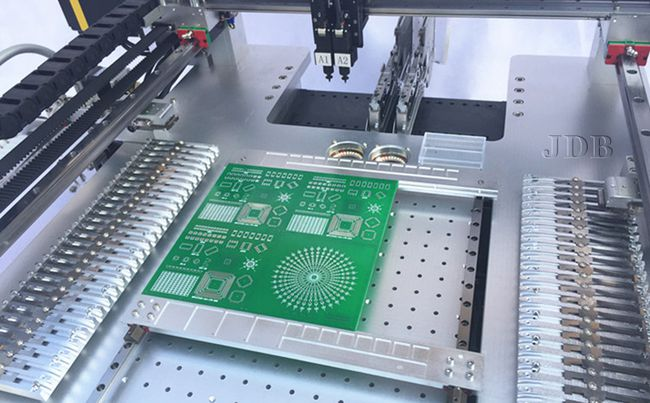

A otimização e a produção eficiente dos modernos processos de montagem SMT envolvem colaboração tecnológica multidimensional, com o foco principal na criação de um sistema de fabricação preciso e controlável. Em geral, a otimização do processo de montagem SMT e a produção eficiente são cruciais para melhorar o desempenho da fabricação, reduzir custos e garantir produtos eletrônicos de alta qualidade. Ao otimizar os processos SMT - como impressão de pasta de solda, colocação de componentes e solda por refluxo - os fabricantes podem minimizar os defeitos, melhorar as taxas de rendimento e aumentar a produtividade. A produção eficiente também reduz o desperdício de material, o consumo de energia e o tempo de inatividade, levando a um tempo de colocação no mercado mais rápido e a uma melhor competitividade. Além disso, a automação e as otimizações orientadas por dados ajudam a manter a consistência, a escalabilidade e a flexibilidade para atender às diversas demandas de produção, tornando a otimização da montagem SMT vital para a lucratividade e a confiabilidade na fabricação de produtos eletrônicos. Por outro lado, há diferentes tipos de máquinas SMT pick and place adequadas a vários ambientes de trabalho e requisitos industriais. A primeira delas é a máquina de coleta e colocação de altíssima velocidade, com velocidade de 80.000 a 120.000 CPH e precisão de ±25μm. Felizmente, a NT-T5 da Nectec pode atingir 84.000 CPH na situação mais otimizada. A segunda é a máquina multifuncional de coleta e colocação, com velocidade de 20.000 a 40.000 CPH e precisão de ±15μm. Coincidentemente, na Nectec, há um modelo chamado NT-P5 que pode chegar a 42.000 CPH. A última é a máquina de distribuição e montagem de precisão, com velocidade de 5.000 a 10.000 CPH e precisão de ±10μm. Em seguida, apresentaremos as principais etapas para alcançar a otimização da fabricação de SMT.

A primeira etapa são as técnicas de otimização dos parâmetros de soldagem de precisão SMT. No processo de montagem SMT, o controle preciso dos parâmetros de soldagem é um fator essencial para garantir a confiabilidade e o rendimento das juntas de solda. Primeiro, diferentes espessuras de pasta de solda devem ser definidas para diferentes tipos de pacotes de componentes, como QFN, BGA ou resistores 0201, normalmente controlados dentro da faixa de 80-150 μm. O valor CPK do volume da pasta de solda é monitorado em tempo real usando um dispositivo SPI para reduzir o risco de formação de pontes. Durante o estágio de solda por refluxo, o gerenciamento do gradiente da curva de temperatura é particularmente importante. A zona de pré-aquecimento deve ser aquecida a uma taxa de 1,5 a 2,5°C/s para evitar o acúmulo de estresse térmico, a zona de temperatura constante deve ser mantida por 120 a 180 segundos para ativar totalmente o fluxo e a temperatura de pico deve ser controlada com precisão dentro da faixa de 235 a 250°C com base no tipo de liga de solda, como SAC305 ou SnBi. Além disso, o ajuste dinâmico da pressão de colocação deve compensar o peso do componente e o empenamento da placa de circuito impresso. Normalmente, recomenda-se o uso de um sistema de feedback de pressão para controlar os erros dentro de ±5 N. Por meio de experimentos ortogonais multivariados e análise DOE, as combinações de parâmetros de soldagem podem ser sistematicamente otimizadas para reduzir a porosidade da junta de solda para menos de 5%, diminuindo significativamente a probabilidade de falha do componente causada por choque térmico.

A segunda etapa consiste em algumas recomendações para a seleção de máquinas de coleta e colocação de alta velocidade. No planejamento da linha de produção SMT, a seleção de equipamentos afeta diretamente a eficiência da produção e a estabilidade do processo. Ao avaliar o equipamento de colocação de alta velocidade, três parâmetros principais devem ser priorizados: a velocidade de colocação de cavacos (CPH) deve estar alinhada com o volume de pedidos da empresa.

Recomenda-se selecionar um modelo com uma capacidade 20%-30% maior do que a demanda atual para acomodar as flutuações na capacidade de produção; a precisão da colocação deve estar dentro de ±25μm, especialmente ao manusear microcomponentes 01005 ou pacotes QFN, em que o modo de alta precisão de ±15μm deve ser garantido; a compatibilidade dos componentes deve abranger as especificações atuais e futuras do produto para os próximos 2 a 3 anos, incluindo restrições físicas, como o tamanho da bandeja do alimentador e a altura do componente. O sistema de manuseio de material deve ser equipado com alimentadores de pista dupla e funcionalidade inteligente de aviso de pouco material para evitar perdas de tempo de inatividade causadas por interrupções no fornecimento de material. Além disso, o nível de padronização do módulo de manutenção de equipamentos afeta diretamente a velocidade de resposta a falhas; priorize os modelos que suportam conjuntos de bicos que podem ser trocados a quente e sistemas de calibração modular. Ao estabelecer um modelo de pontuação de matriz de desempenho para o equipamento, combinado com variáveis como o tipo de pedido e os ciclos de iteração do produto, é possível formular um esquema de tomada de decisões de seleção cientificamente sólido.

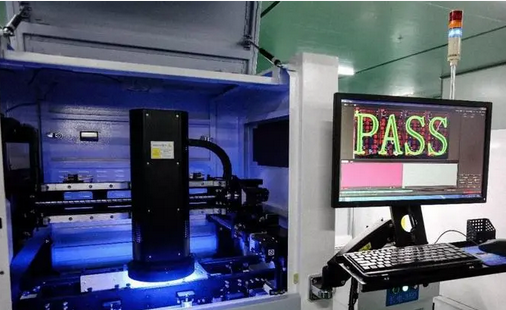

A terceira etapa é a estratégia de implantação do sistema de inspeção AOI. Durante a atualização inteligente das linhas de produção SMT, a implantação estratégica dos sistemas de inspeção AOI afeta diretamente as taxas de detecção de defeitos e a correspondência do ciclo de produção. Priorize a seleção de modelos de equipamentos com imagem multiespectral ou recursos de detecção 3D com base nas características do produto. Por exemplo, os módulos ópticos de alta resolução devem ser configurados para microcomponentes menores que 0201. O local de instalação do sistema deve considerar o equilíbrio do fluxo de trabalho do processo. Normalmente, uma estação de trabalho AOI on-line é configurada após a soldagem por refluxo, enquanto as unidades de amostragem off-line são adicionadas em estações de trabalho críticas, como após a impressão da pasta de solda. A calibração dinâmica dos parâmetros de detecção deve ser combinada com os intervalos de tolerância dos componentes especificados na lista de materiais técnicos. Ao otimizar a combinação de limites de escala de cinza e algoritmos de correspondência de contorno, a taxa de falsos positivos pode ser controlada abaixo de 0,5%.

Além disso, a implantação de uma interface de dados MES permite o feedback em tempo real dos resultados da inspeção e dos parâmetros do processo, formando um sistema de controle estatístico de processos em circuito fechado. A realização regular de testes de decaimento da fonte de luz do equipamento e as iterações do modelo de algoritmo podem manter uma eficiência de detecção estável de mais de 98%, fornecendo suporte de dados precisos para ajustes subsequentes do processo.

A quarta etapa é a solução de controle de temperatura de solda por refluxo. No processo de montagem SMT, o controle preciso da curva de temperatura da solda por refluxo determina diretamente a qualidade das juntas de solda e a confiabilidade do produto. Uma curva de temperatura típica consiste em quatro estágios: pré-aquecimento, temperatura constante, refluxo e resfriamento. A temperatura de pico deve ser controlada dentro da faixa de 220 a 250°C e ajustada dinamicamente com base nas características da pasta de solda, do material da placa de circuito impresso e dos limites de temperatura dos componentes. Por exemplo, ao manusear componentes embalados em BGA de alta densidade, é necessário reduzir a taxa de aumento de temperatura (normalmente de 1 a 2°C/s) para evitar o colapso da esfera de solda causado pelo estresse térmico e, ao mesmo tempo, estender o tempo acima da linha liquidus (60 a 90 segundos) para garantir a umectação adequada da solda. Os modernos equipamentos de solda por refluxo usam termopares multiponto para monitorar a distribuição da zona de temperatura em tempo real, combinados com algoritmos PID de circuito fechado para obter uma precisão de controle de temperatura de ±2°C, reduzindo efetivamente defeitos como juntas de solda fria e tombstoning. É importante observar que a otimização da curva de temperatura deve ser analisada em conjunto com o sistema de inspeção AOI. Ao analisar os dados de defeitos de solda, é possível determinar as direções de ajuste dos parâmetros. Por exemplo, para resolver problemas de ponte, o tempo de temperatura constante pode ser adequadamente reduzido ou a temperatura de pico pode ser reduzida. Além disso, em um ambiente protegido por nitrogênio, o teor de oxigênio deve ser mantido entre 500 e 1000 ppm para suprimir as reações de oxidação e, ao mesmo tempo, evitar pressões de custo decorrentes do consumo excessivo de nitrogênio.

A quinta etapa consiste em medidas essenciais para o controle da perda de material. No processo de montagem SMT, o controle preciso do desperdício de material afeta diretamente os custos de produção e as margens de lucro. Primeiro, o sistema de fornecimento de material deve ser otimizado por meio da calibração regular da precisão da alimentação do alimentador e do uso de bandejas antiestáticas para manter a taxa de perda de material abaixo de 0,3%. Em segundo lugar, estabeleça um mecanismo dinâmico de rastreabilidade de material. Utilize o sistema MES para monitorar a quantidade restante e a frequência de uso das bandejas de material em tempo real para evitar o tempo de inatividade da linha de produção causado por falta de material ou erros operacionais. Para componentes sensíveis à umidade, aplique estritamente as medidas de controle ambiental do workshop do padrão IPC para garantir que as flutuações de temperatura e umidade nas áreas de armazenamento permaneçam dentro de ±5% e, ao mesmo tempo, implemente o princípio first-in, first-out para reduzir os riscos de oxidação. Além disso, a manutenção regular do módulo de calibração de visão na máquina pick-and-place e a inspeção do desgaste do bocal podem reduzir o desalinhamento dos componentes ou os danos causados pela diminuição da precisão do equipamento. Combinando o algoritmo de correspondência de material do sistema de armazém inteligente, as empresas podem obter uma redução de mais de 40% nas taxas de perda de material em todo o processo, desde a emissão até a recuperação do material, fornecendo uma base sólida para o aumento da capacidade de produção.

A sexta etapa é o caminho para um aumento de 30% no rendimento da produção. Para obter um crescimento revolucionário nas taxas de rendimento da linha de produção SMT, é necessário adotar uma estratégia de otimização colaborativa multidimensional. Primeiro, por meio do projeto experimental DOE, os parâmetros principais, como a espessura de impressão da pasta de solda e a pressão de colocação, são calibrados dinamicamente para garantir que o valor CPK dos processos críticos permaneça estável acima de 1,67.

Em segundo lugar, combinamos os parâmetros do bocal das máquinas de colocação de alta velocidade com as características de embalagem dos componentes para controlar o deslocamento de colocação de 0201 componentes dentro de ±0,03 mm. Além disso, estabelecemos um modelo de compensação de vibração para o equipamento a fim de reduzir os erros de posicionamento durante a operação em alta velocidade. Na fase de monitoramento do processo, um sistema de detecção que integra SPI 3D e AOI é implantado, aumentando as taxas de detecção de defeitos na junta de solda de 92% para 99,5%, e um banco de dados de características de defeitos é estabelecido para permitir a otimização em circuito fechado dos parâmetros do processo. Para a fase de solda por refluxo, a tecnologia de compensação térmica segmentada reduz o desvio padrão da curva de temperatura em 40%, e os processos de proteção por nitrogênio diminuem as taxas de oxidação da solda em 65%. Além disso, por meio de um sistema de correspondência inteligente entre as listas de BOM e os dados da linha de produção, a taxa de extravio de material foi reduzida de 0,12% para menos de 0,03%. Os dados estatísticos mostram que a aplicação abrangente das abordagens técnicas mencionadas acima pode reduzir a densidade de defeitos por unidade de área para menos de 15 dpm, fornecendo suporte quantificável para uma melhoria significativa nas taxas de rendimento.

A sétima etapa é a estratégia para dobrar a capacidade de fabricação de produtos eletrônicos. Para dobrar a capacidade de produção das linhas de produção SMT, é necessário estabelecer uma estrutura de otimização sistemática. Por meio da análise de equilíbrio da linha de produção e da identificação de processos com gargalos, as atualizações de equipamentos podem ser priorizadas para o processo de colocação. Uma plataforma modular de colocação de alta velocidade combinada com um sistema de transmissão de trilha dupla pode ser adotada para aumentar as taxas de utilização de equipamentos para mais de 92%.

A implantação simultânea de um sistema avançado de programação de produção e a integração de dados MES em tempo real permitem a programação dinâmica da produção, reduzindo o tempo de troca de equipamentos em 40%. No que diz respeito ao processo, é necessário estabelecer um mecanismo de otimização colaborativa para a precisão da colocação e os parâmetros de solda por refluxo. O controle estatístico de processo SPC pode ser usado para reduzir as perdas ocultas na capacidade de produção causadas pelas flutuações do processo. No processo de fornecimento de material, um modelo de fornecimento pontual pode ser implementado em conjunto com um sistema de depósito inteligente para comprimir o ciclo de preparação de material para 15 minutos. É importante observar que as atualizações da automação da linha de produção devem ser acompanhadas por um sistema de treinamento de várias habilidades para o pessoal, a fim de estabelecer modelos de práticas recomendadas para a colaboração homem-máquina, garantindo o crescimento sustentado da capacidade de produção.

A oitava etapa é a última etapa, a detecção inteligente e a otimização da coordenação do processo. No processo de produção de SMT, a coordenação dinâmica da tecnologia de detecção inteligente e dos parâmetros do processo é um fator essencial para obter avanços no controle de qualidade e na eficiência. Com base na captura de imagens de alta resolução e nos algoritmos de aprendizagem profunda do sistema AOI, a linha de produção pode capturar em tempo real defeitos microscópicos, como a morfologia da junta de solda e o desalinhamento de componentes, e analisar os padrões de distribuição de dados anormais por meio do módulo SPC. Por exemplo, quando um aumento na taxa de juntas de solda fria é detectado em uma área específica, o sistema pode ajustar automaticamente os parâmetros de pressão da máquina pick-and-place ou as configurações da zona de temperatura do forno de refluxo, formando um mecanismo de otimização de loop fechado.

Enquanto isso, o MES integra os dados de feedback da AOI com os registros de operação do equipamento para obter uma modelagem dinâmica e a previsão de tendências dos parâmetros do processo, garantindo que as principais métricas, como a precisão da colocação e a qualidade da solda, permaneçam sob controle. Esse modelo de capacitação bidirecional entre a inspeção e o processo não apenas reduz o ciclo de rastreabilidade dos problemas de qualidade, mas também fornece uma base científica para a otimização contínua por meio de caminhos de tomada de decisão orientados por dados.

Para concluir, ao otimizar sistematicamente o processo de montagem SMT, os fabricantes podem aumentar a eficiência em todo o fluxo de trabalho de produção. O controle preciso dos parâmetros de soldagem e a seleção estratégica de equipamentos de posicionamento de alta velocidade melhoram a precisão e o rendimento do posicionamento dos componentes. A atualização dos sistemas AOI com algoritmos inteligentes permite a detecção de defeitos em tempo real, reduzindo os custos de retrabalho. Enquanto isso, o controle dinâmico da temperatura da solda por refluxo, baseado em modelagem termodinâmica, garante a confiabilidade da junta de solda e reduz o tempo de ajuste do processo. Além disso, a redução da perda de material e a otimização dos parâmetros do processo contribuem diretamente para a melhoria do rendimento. Os resultados verificados demonstram que, quando o desempenho do equipamento, a precisão da inspeção e a estabilidade do processo formam um sistema de circuito fechado, a tolerância a falhas e a flexibilidade da produção aumentam, apoiando a mudança para a fabricação de alta mistura e baixo volume.