Os sensores são um dos principais componentes dos dispositivos da Internet das Coisas (IoT), e seu desempenho afeta diretamente o consumo geral de energia e a vida útil da bateria do dispositivo. À medida que os dispositivos de IoT se tornam menores, mais inteligentes e mais eficientes em termos de energia, a otimização do processo de montagem SMT na fabricação de PCBAs de IoT tem se tornado cada vez mais importante. Ao otimizar o processo de montagem SMT, a seleção de materiais e as estratégias de design, é possível reduzir efetivamente o consumo de energia do sensor, aumentar a vida útil da bateria do dispositivo e melhorar a eficiência energética geral.

Primeiro, vamos discutir os desafios que se apresentam na redução do consumo de energia dos sensores de IoT. Há três desafios principais que vale a pena mencionar. O primeiro desafio é a alta integração e complexidade. Os sensores de IoT normalmente integram várias funções, como temperatura, umidade, detecção de movimento etc., e seu projeto de PCBA deve levar em conta o processamento de sinais, os módulos de comunicação e o gerenciamento de energia. Os processos de montagem SMT de alta densidade podem aumentar o ruído do circuito, o que pode afetar a precisão do sensor e o consumo de energia; o segundo desafio é a limitação da fonte de alimentação da bateria. A maioria dos dispositivos de IoT depende da energia da bateria, especialmente os nós de computação de borda e as redes de sensores sem fio. A otimização do consumo de energia afeta diretamente a vida útil da bateria do dispositivo e os custos de manutenção; o terceiro desafio é a necessidade de adaptação ambiental. Os sensores de IoT geralmente são implantados em ambientes complexos, como instalações industriais e ambientes externos, e devem permanecer estáveis sob condições extremas de temperatura ou umidade, o que exige mais do design de baixo consumo de energia.

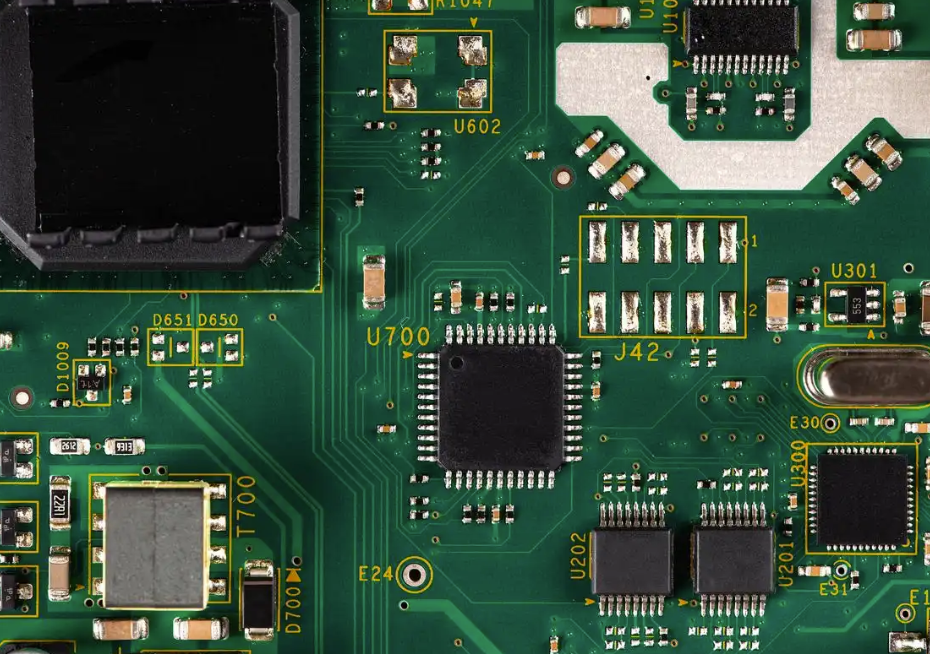

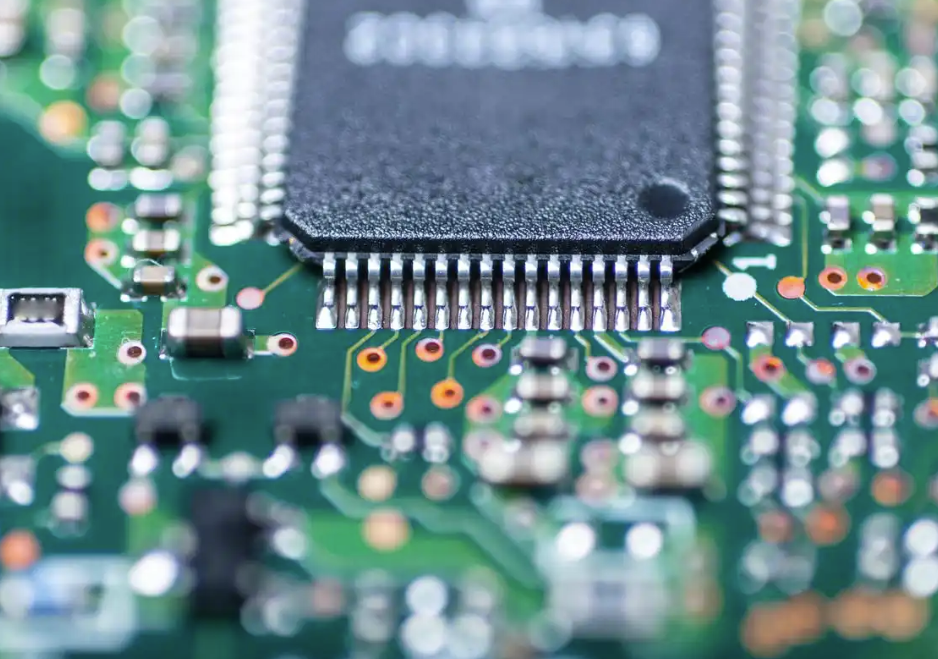

Em segundo lugar, vamos discutir as estratégias para otimizar o consumo de energia durante a fabricação de SMT. Há cinco estratégias que merecem ser mencionadas. A primeira estratégia é escolher componentes de baixo consumo de energia e tecnologia de empacotamento como opção. O motivo é que, para chips de sensores e CIs de baixo consumo de energia, são preferidos microcontroladores de baixo consumo, chips de sensores, como sensores MEMS, e módulos de comunicação, como LoRa e Bluetooth de baixa energia. Por exemplo, a MCU da série ARM Cortex-M tem uma corrente estática tão baixa quanto 1μA, reduzindo significativamente o consumo de energia em modo de espera. Outro motivo é que, para a tecnologia de embalagem de miniaturização, a tecnologia de montagem de chip SMT suporta pacotes ultrapequenos, como resistores e capacitores 0402 e 0201, reduzindo a área da placa de circuito impresso e o comprimento da fiação, diminuindo a indutância e a resistência parasitas e, assim, reduzindo a perda de energia. Além disso, os pacotes miniaturizados também podem reduzir a resistência térmica dos materiais de embalagem e melhorar a eficiência da dissipação de calor. A segunda estratégia é otimizar o layout e o roteamento da placa de circuito impresso. Isso porque, para o projeto de zonas e o isolamento de energia, é recomendável isolar fisicamente os módulos de alta potência, como os módulos de comunicação de RF, dos módulos de baixa potência, como os circuitos de aquisição de sensores, e fornecer energia a eles por meio de domínios de energia independentes para evitar interferência mútua. Por exemplo, em PCBs de sensores de IoT, projete reguladores LDO separadamente para circuitos de condicionamento de sinais de sensores para reduzir o consumo dinâmico de energia. Outro motivo é que, para sinais diferenciais e correspondência de impedância, o projeto de fiação diferencial geralmente é usado para linhas de sinal de alta frequência, como barramentos I²C e SPI, para reduzir a interferência eletromagnética e a reflexão do sinal, reduzindo assim o consumo de energia adicional causado pela transmissão repetida.

Ao mesmo tempo, a correspondência de impedância otimizada reduz a perda de energia durante a transmissão do sinal; a terceira estratégia é a adoção de soluções inteligentes de gerenciamento de energia. O motivo é que, para o controle dinâmico da frequência de tensão, é mais logicamente ideal ajustar dinamicamente a tensão e a frequência com base na carga de trabalho do sensor. Por exemplo, quando o sensor está ocioso, a MCU pode alternar automaticamente para um modo de baixo consumo de energia, retendo energia apenas para os periféricos necessários. Outro motivo é que, para o projeto de coleta e armazenamento de energia, eles geralmente são categorizados como materiais fotovoltaicos e piezoelétricos. Eles podem ser combinados com supercapacitores em miniatura para fornecer energia auxiliar para sensores. Por exemplo, alguns dispositivos de monitoramento ambiental usam painéis solares para alimentar sensores, reduzindo significativamente o consumo da bateria principal; a quarta estratégia é adotar o controle de precisão do processo de montagem de chips SMT. O motivo é que, para a impressão da pasta de solda e a otimização da solda por refluxo, podemos garantir a qualidade da junta de solda e reduzir o consumo adicional de energia causado pelo mau contato. Por exemplo, em PCBs de sensores de IoT, o uso de solda por refluxo de nitrogênio pode melhorar a confiabilidade da junta de solda e reduzir a perda de resistência durante a operação de longo prazo. Outro motivo é que, para a inspeção automatizada e a prevenção de defeitos, o uso das tecnologias AOI e SPI no processo de montagem SMT permite o monitoramento em tempo real da qualidade da junta de solda, evitando assim o consumo anormal de energia causado por juntas de solda frias ou curtos-circuitos. Por exemplo, um sensor de casa inteligente reduziu sua taxa de defeitos de solda para 0,1% por meio da inspeção AOI, reduzindo assim o consumo adicional de energia causado pelo retrabalho;

A quinta estratégia é o design ecologicamente correto de materiais e embalagens. O motivo é que o substrato de baixa constante dielétrica ajuda a reduzir a perda média na transmissão de sinais de alta frequência, reduzindo também o consumo de energia. Outro motivo é que, no caso dos materiais condutores térmicos e do projeto de dissipação de calor, podemos adicionar silicone térmico ou blindagem de metal ao redor do módulo sensor para reduzir o consumo adicional de energia causado pelo aumento da temperatura do chip por meio de uma dissipação de calor eficiente.

Em terceiro lugar, vamos discutir algumas perspectivas futuras para o desenvolvimento da tecnologia SMT e dos dispositivos de IoT. Em primeiro lugar, a otimização do processo SMT orientada por IA pode usar algoritmos complexos para analisar os dados de colocação SMT, como a qualidade da junta de solda e as curvas de temperatura. E, em seguida, ajustar os parâmetros do processo em tempo real para minimizar o consumo de energia. Por exemplo, o aprendizado de máquina é usado para prever a probabilidade de defeitos na junta de solda e otimizar a curva de temperatura de solda por refluxo com antecedência. Em segundo lugar, PCBs flexíveis, embalagens de formato irregular e processamento de PCBA de sensores de IoT podem potencialmente adotar substratos flexíveis e embalagens de formato irregular, reduzindo ainda mais o desperdício de material e o consumo de energia. Por exemplo, PCBs flexíveis podem reduzir o comprimento da fiação e diminuir a perda de transmissão de sinal. Terceiro, os dispositivos de IoT autossuficientes em termos de energia, combinados com módulos de micro coleta de energia montados em SMT, podem alcançar uma operação de "consumo zero de energia", resolvendo completamente o problema da substituição da bateria.

Para concluir, o design de baixo consumo de energia dos sensores de IoT depende muito da otimização refinada dos processos de montagem SMT. Ao selecionar componentes de baixo consumo, otimizar o layout da placa de circuito impresso, implementar soluções inteligentes de gerenciamento de energia e melhorar a qualidade da montagem SMT, é possível reduzir significativamente o consumo de energia do dispositivo, aumentar a vida útil da bateria e atender aos requisitos de confiabilidade em ambientes complexos. Com os avanços na inovação de materiais e nas tecnologias de fabricação inteligente, a eficiência energética dos sensores de IoT continuará a melhorar, fornecendo uma base sólida para o desenvolvimento sustentável em áreas como cidades inteligentes, Internet industrial e saúde.